專利背景

水性聚氨酯是由

二異氰酸酯、低聚物二元醇、親水性二元醇、小分子二元醇擴鏈而成的一種以水為分散介質的高分子材料,其中的低聚物二元醇為聚氨酯結構中的軟鏈段。水性聚氨酯由於具有耐低溫性能好、柔性好、粘結強度高、不燃、無毒、不污染環境、安全可靠、節能環保等優點,已經成為中國國內外研究的熱點。2013年前,已被廣泛地套用到膠粘劑、塗料、皮革塗飾劑、織物處理劑等領域,其中在膠粘劑和塗料領域的套用最為廣泛。

2013年前,隨著環保的呼聲越來越高,水性聚氨酯膠粘劑的研究也越來越多,其主體樹脂水性聚氨酯在製備過程中所使用的聚合物二元醇大都為低分子量的聚酯二元醇,這是由於聚酯結構的二元醇具有較高的內聚能,製備得到的水性聚氨酯具有更好的粘接性。

2013年1月之前的技術公開了多種利用聚酯二元醇製備水性聚氨酯膠粘劑的方法。如中國專利201110028348.8公布了一種單組份高耐熱性水性聚氨酯膠粘劑的製備方法,該方法製備得到的水性聚氨酯膠粘劑的剝離強度較好,但其拉伸強度較差;中國專利200710032437.3公開了多重改性的自交聯水性聚氨酯膠粘劑的製備方法,該方法製備得到的水性聚氨酯膠粘劑拉伸強度較高,但其剝離強度較差。此外,這兩項專利中水性聚氨酯結構的中低聚物二元醇均為聚己二酸乙二醇酯二醇、聚己二酸-1,4-丁二醇酯二醇等聚酯二元醇,這類聚酯二元醇合成所使用的原料均為石化產物,因而由其所製備的水性聚氨酯膠粘劑無法擺脫對石化資源的依賴。

發明內容

專利目的

《水性聚氨酯膠粘劑及其製備方法》要解決的技術問題在於提供一種水性聚氨酯膠粘劑,該發明提供的水性聚氨酯膠粘劑拉伸強度和剝離強度均較好,且能減少對石化資源的依賴。

技術方案

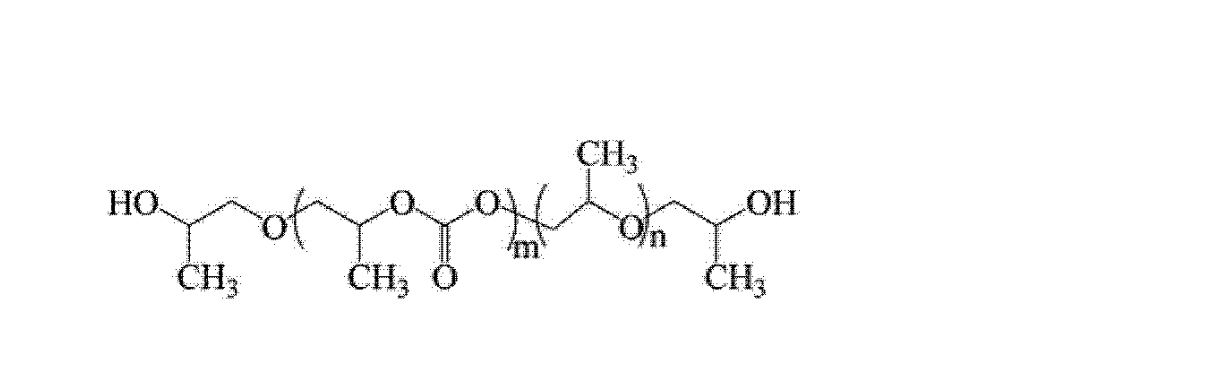

《水性聚氨酯膠粘劑及其製備方法》包括具有式(I)結構的聚氨酯:

式(I)中,R1為二異氰酸酯去掉兩個異氰酸根剩餘的基團;m,n為聚合度,10≤m≤70,10≤n≤70。

該發明還提供了一種水性聚氨酯膠粘劑的製備方法,包括以下步驟:

A)將具有式(II)結構的聚(碳酸酯-醚)二元醇和三羥甲基丙烷除水後,與二異氰酸酯在溶劑中反應,得到第一中間體;

B)將第一中間體與催化劑、二羥甲基丙酸在溶劑中反應,得到第二中間體;

C)將第二中間體和乙二醇在溶劑中反應,得到第三中間體;

D)將第三中間體和二甲基乙醇胺反應,得到水性聚氨酯分散體;

E)將水性聚氨酯分散體與水性增稠劑、水性流平劑、水性消泡劑、增塑劑、抗氧劑和水性固化劑反應,得到水性聚氨酯膠粘劑;

所述聚(碳酸酯-醚)二元醇、三羥甲基丙烷、二異腈酸酯、二羥甲基丙酸、乙二醇和二甲基乙醇胺的質量比為(1500~7000):(132~158):(840~1250):(130~165):(155~196):(71~96);

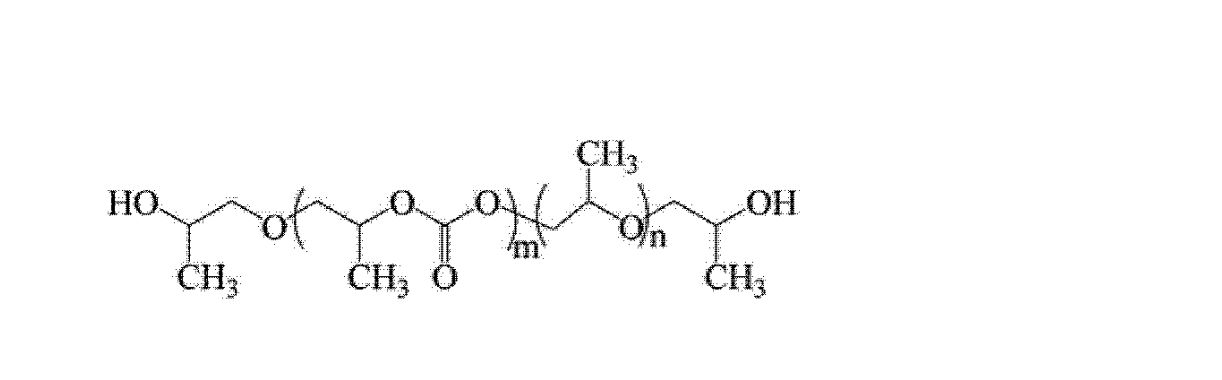

式(II):

m,n為聚合度,10≤m≤70,10≤n≤70。優選的,步驟A中所述二異氰酸酯選自2,4-甲苯二異氰酸酯、二苯基甲烷-4,4-二異氰酸酯、1,6-己二異氰酸酯、異佛爾酮二異氰酸酯、環己基二異氰酸酯和二環己基甲烷二異氰酸酯中的一種。優選的,所述聚(碳酸酯-醚)二元醇、三羥甲基丙烷、二異腈酸酯、二羥甲基丙酸、乙二醇和二甲基乙醇胺的質量比為(2000~6000):(140~158):(870~1250):(145~165):(172~196):(81~96)。

優選的,步驟A中所述反應溫度為80℃~90℃,反應時間為2.5~4小時。優選的,步驟B中所述催化劑為二月桂酸二丁基錫或辛酸亞錫。優選的,步驟B中所述反應溫度為70℃~80℃,反應時間為0.5~2小時。優選的,步驟C中所述反應溫度為85℃~95℃,反應時間為2~3小時。優選的,步驟D中所述反應為攪拌反應,所述攪拌反應具體為以1200~1800轉的轉速攪拌0.5~2小時。

優選的,步驟E中所述的水性增稠劑為聚氨酯類增稠劑;所述的水性流平劑為丙烯酸酯型流平劑或有機矽型流平劑;所述的水性消泡劑為有機矽型消泡劑;所述的增塑劑選自鄰苯二甲酸二丁酯和鄰苯二甲酸二辛酯中的一種;所述的抗氧劑選自三(2,4-二叔丁基苯基)亞磷酸酯和四[β-(3,5-二叔丁基-4-羥基苯基)丙酸]季戊四醇酯中的一種;所述的水性固化劑為水性多異氰酸酯。

改善效果

與2013年1月之前的技術相比,《水性聚氨酯膠粘劑及其製備方法》提供了具有式(I)結構的聚氨酯,所述聚氨酯是由具有式(II)結構的聚(碳酸酯-醚)二元醇和三羥甲基丙烷、二異氰酸酯、二羥基甲基丙酸、乙二醇和二甲基乙醇胺反應得到。聚(碳酸酯-醚)二元醇同時具有聚酯結構以及聚醚結構,克服了聚酯耐水性差以及聚醚機械性能差的缺點,通過共聚反應使得製備得到的聚氨酯主鏈同時具有聚酯單元和聚醚單元,增加了其粘結性能。實驗結果表明,該發明提供的聚氨酯膠粘劑拉伸強度為9.1兆帕,剝離強度為8.1(牛/平方毫米)。

附圖說明

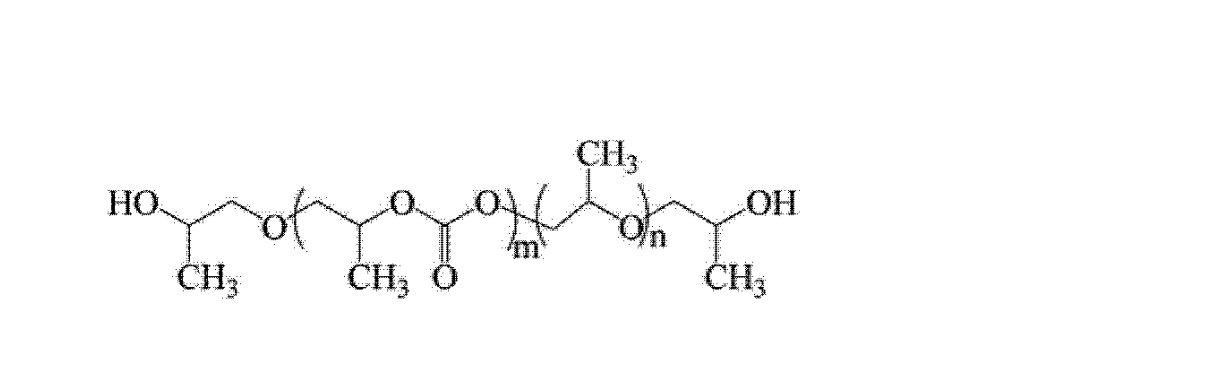

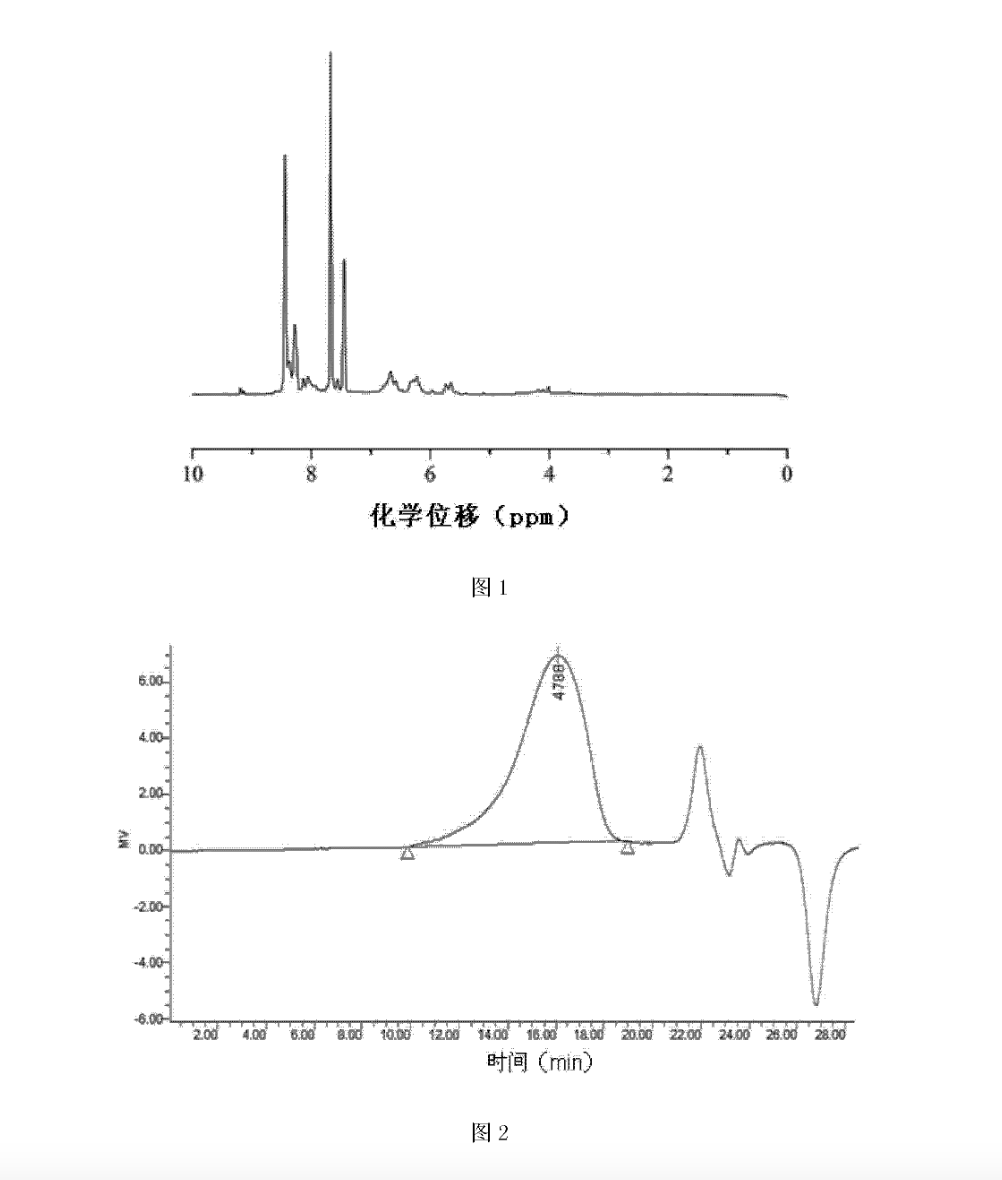

圖1為《水性聚氨酯膠粘劑及其製備方法》實施例1製備的聚氨酯的核磁共振氫譜圖;

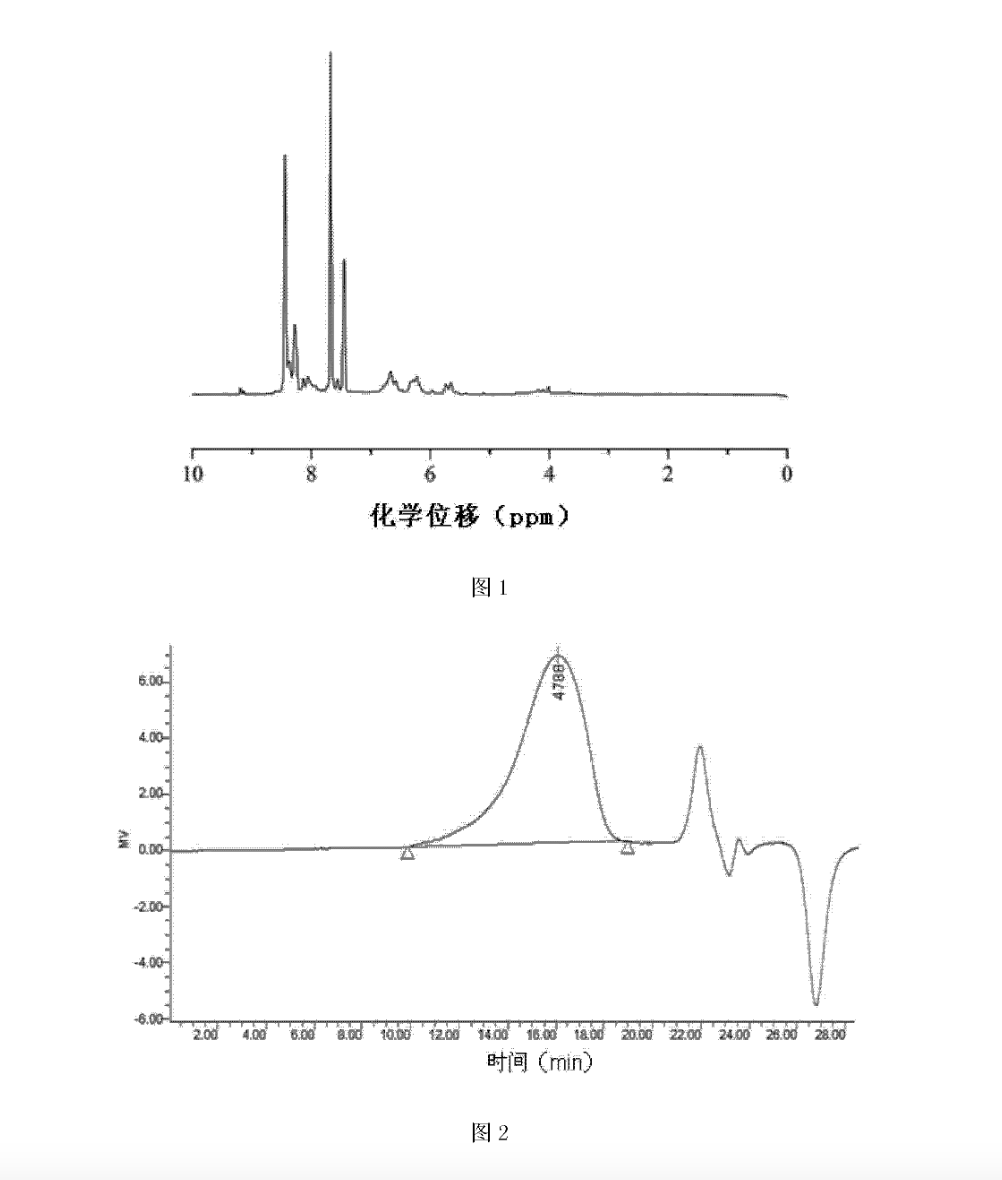

圖2為該發明實施例1製備的聚氨酯的凝膠滲透色譜圖。

附圖說明

權利要求

1.一種水性聚氨酯膠粘劑,包括具有式(I)結構的聚氨酯:

式(I)中,R1為二異氰酸酯去掉兩個異氰酸根剩餘的基團;m,n為聚合度,10≤m≤70,10≤n≤70。

2.一種水性聚氨酯膠粘劑的製備方法,包括以下步驟:

A)將具有式(II)結構的聚(碳酸酯-醚)二元醇和三羥甲基丙烷除水後,與二異氰酸酯在溶劑中反應,得到第一中間體;

B)將第一中間體與催化劑、二羥甲基丙酸在溶劑中反應,得到第二中間體;

C)將第二中間體和乙二醇在溶劑中反應,得到第三中間體;

D)將第三中間體和二甲基乙醇胺反應,得到水性聚氨酯分散體;

E)將水性聚氨酯分散體與水性增稠劑、水性流平劑、水性消泡劑、增塑劑、抗氧劑和水性固化劑反應,得到水性聚氨酯膠粘劑;

所述聚(碳酸酯-醚)二元醇、三羥甲基丙烷、二異腈酸酯、二羥甲基丙酸、乙二醇和二甲基乙醇胺的質量比為(1500~7000):(132~158):(840~1250):(130~165):(155~196):(71~96);

式(II):

m,n為聚合度,10≤m≤70,10≤n≤70。

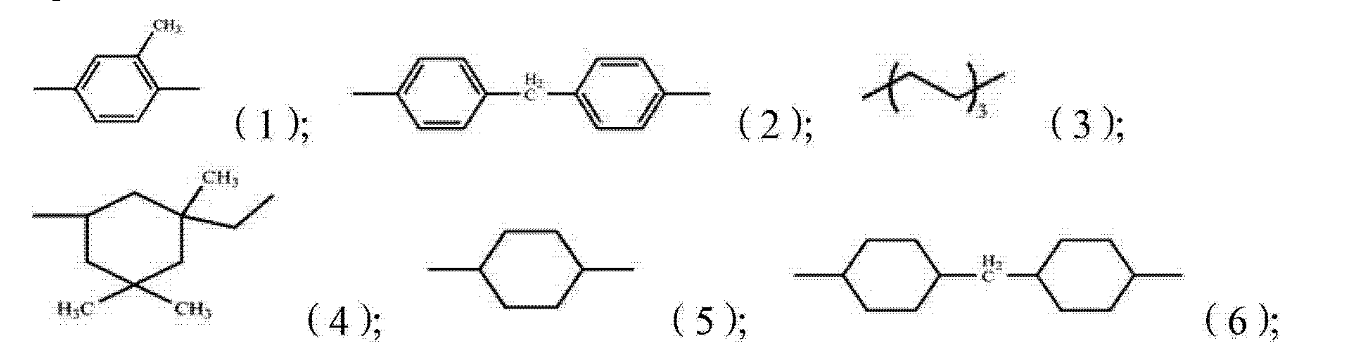

3.根據權利要求2所述的製備方法,其特徵在於,步驟A中所述二異氰酸酯選自2,4-甲苯二異氰酸酯、二苯基甲烷-4,4-二異氰酸酯、1,6-己二異氰酸酯、異佛爾酮二異氰酸酯、環己基二異氰酸酯和二環己基甲烷二異氰酸酯中的一種。

4.根據權利要求2所述的製備方法,其特徵在於,所述聚(碳酸酯-醚)二元醇、三羥甲基丙烷、二異腈酸酯、二羥甲基丙酸、乙二醇和二甲基乙醇胺的質量比為(2000~6000):(140~158):(870~1250):(145~165):(172~196):(81~96)。

5.根據權利要求2所述的製備方法,其特徵在於,步驟A中所述反應溫度為80℃~90℃,反應時間為2.5~4小時。

6.根據權利要求2所述的製備方法,其特徵在於,步驟B中所述催化劑為二月桂酸二丁基錫或辛酸亞錫。

7.根據權利要求2所述的製備方法,其特徵在於,步驟B中所述反應溫度為70℃~80℃,反應時間為0.5~2小時。

8.根據權利要求2所述的製備方法,其特徵在於,步驟C中所述反應溫度為85℃~95℃,反應時間為2~3小時。

9.根據權利要求2所述的製備方法,其特徵在於,步驟D中所述反應為攪拌反應,所述攪拌反應具體為以1200~1800轉的轉速攪拌0.5~2小時。

10.根據權利要求2所述的製備方法,其特徵在於,步驟E中所述的水性增稠劑為聚氨酯類增稠劑;所述的水性流平劑為丙烯酸酯型流平劑或有機矽型流平劑;所述的水性消泡劑為有機矽型消泡劑;所述的增塑劑選自鄰苯二甲酸二丁酯和鄰苯二甲酸二辛酯中的一種;所述的抗氧劑選自三(2,4-二叔丁基苯基)亞磷酸酯和四[β-(3,5-二叔丁基-4-羥基苯基)丙酸]季戊四醇酯中的一種;所述的水性固化劑為水性多異氰酸酯。

實施方式

操作內容

《水性聚氨酯膠粘劑及其製備方法》包括具有式(I)結構的聚氨酯:

式(I)中,R1為二異氰酸酯去掉兩個異氰酸根剩餘的基團;優選選自(1)~(6)結構中的一種,更優選為(1)、(2)、(3)和(4)結構中的一種;

m為聚合度,10≤m≤70,優選為15≤m≤65;n為聚合度,10≤n≤70,優選為15≤n≤65。

該發明提供的具有式(I)結構的聚氨酯的數均分子量優選為4869道爾頓~9230道爾頓。

該發明提供的水性聚氨酯膠粘劑由具有式(I)結構的聚氨酯和助劑組成,所述助劑由水性增稠劑、水性流平劑、水性消泡劑、增塑劑、抗氧劑和固化劑組成;所述聚氨酯與水性增稠劑、水性流平劑、水性消泡劑、增塑劑、抗氧劑和水性固化劑的質量比優選為100:(0.1~0.25):(0.08~0.25):(0.02~0.05):(6~10):(0.02~0.05)。所述水性增稠劑優選為聚氨酯類增稠劑,包括但不限於羅門哈斯RM-12W、RM-2020或RM-8W;所述水性流平劑優選為丙烯酸酯型流平劑或有機矽型流平劑,所述丙烯酸酯型流平劑包括但不限於BYK-380N或BYK-381,所述有機矽型流平劑包括但不限於BYK-307、BYK-341、BYK-345、BYK-346或BYK-348;所述水性消泡劑優選為有機矽型消泡劑,包括但不限於BYK-019、BYK-020、BYK-024、BYK-028或BYK-1730;所述增塑劑優選選自鄰苯二甲酸二丁酯和鄰苯二甲酸二辛酯中的一種;所述抗氧劑優選選自三(2,4-二叔丁基苯基)亞磷酸酯和四[β-(3,5-二叔丁基-4-羥基苯基)丙酸]季戊四醇酯中的一種;所述水性固化劑優選為水性多異氰酸酯,包括但不限於水性多異氰酸酯固化劑Bayhydur®3100、Bayhydur®XP2487/1、Bayhydur®XP2547或Bayhydur®XP2451。

該發明還提供了一種水性聚氨酯膠粘劑的製備方法,包括以下步驟:

A)將具有式(II)結構的聚(碳酸酯-醚)二元醇和三羥甲基丙烷除水後,與二異氰酸酯在溶劑中反應,得到第一中間體;

B)將第一中間體與催化劑、二羥甲基丙酸在溶劑中反應,得到第二中間體;

C)將第二中間體和乙二醇在溶劑中反應,得到第三中間體;

D)將第三中間體和二甲基乙醇胺反應,得到水性聚氨酯分散體;

E)將水性聚氨酯分散體與水性增稠劑、水性流平劑、水性消泡劑、增塑劑、抗氧劑和水性固化劑反應,得到水性聚氨酯膠粘劑;

所述聚(碳酸酯-醚)二元醇、三羥甲基丙烷、二異腈酸酯、二羥甲基丙酸、乙二醇和二甲基乙醇胺的質量比為(1500~7000):(132~158):(840~1250):(130~165):(155~196):(71~96);

式(II):

m為聚合度,10≤m≤70,優選為15≤m≤65;n為聚合度,10≤n≤70,優選為15≤n≤65。

該發明對於所述具有式(II)結構的聚(碳酸酯-醚)二元醇的來源並無限制,優選按照專利201210086834.X或專利201110231493.6公開的方法製備;所述聚(碳酸酯-醚)二元醇的數均分子量優選為1000~10000道爾頓,更優選為1500~8000道爾頓。具體而言,所述數均分子量為5000道爾頓、2800道爾頓、2000道爾頓和1500道爾頓的聚(碳酸酯-醚)二元醇可以按照專利201210086834.X公開的方法製備,所述數均分子量為6000道爾頓和2800道爾頓的聚(碳酸酯-醚)二元醇按照可以專利201110231493.6公開的方法製備;最優選的,所述數均分子量為5000道爾頓、2800道爾頓、2000道爾頓和1500道爾頓的聚(碳酸酯-醚)二元醇可以分別按照201210086834.X實施例4、實施例8、實施例9和實施例11公開的方法製備,所述數均分子量為6000道爾頓和2800道爾頓的聚(碳酸酯-醚)二元醇可以分別按照專利201110231493.6實施例14和實施例17公開的方法製備。

該發明採用聚(碳酸酯-醚)二元醇作為原料製備聚氨酯,這類二元醇在製備過程中使用了二氧化碳作為其重要組分,而非石化產物,因此,減少了聚氨酯對石化資源的依賴。

該發明將具有式(II)結構的聚(碳酸酯-醚)二元醇和三羥甲基丙烷除水後,與二異氰酸酯在溶劑中反應,得到第一中間體。該發明首先將具有式(II)結構的聚(碳酸酯-醚)二元醇和三羥甲基丙烷除水,該發明對於所述除水方式並無限制,優選為減壓蒸餾除水,更優選為在溫度為105℃~115℃的條件下,減壓蒸餾50~70分鐘除水。

該發明將具有式(II)結構的聚(碳酸酯-醚)二元醇和三羥甲基丙烷除水後與二異氰酸酯在溶劑中反應,得到第一中間體。所述二異氰酸酯優選選自2,4-甲苯二異氰酸酯、二苯基甲烷-4,4-二異氰酸酯、1,6-己二異氰酸酯、異佛爾酮二異氰酸酯、環己基二異氰酸酯和二環己基甲烷二異氰酸酯中的一種,更優選為2,4-甲苯二異氰酸酯、二苯基甲烷-4,4-二異氰酸酯、1,6-己二異氰酸酯、異佛爾酮二異氰酸酯中的一種;所述溶劑優選為丁酮、丙酮、環己酮中的一種,更優選為丁酮、丙酮,最優選為丁酮;所述反應溫度優選為80℃~90℃,所述反應時間優選為2.5~4小時;所述聚(碳酸酯-醚)二元醇、三羥甲基丙烷和二異氰酸酯的質量比優選為(1500~6000):(140~158):(870~1250)。

聚(碳酸酯-醚)二元醇同時具有聚酯結構以及聚醚結構,克服了聚酯耐水性差以及聚醚機械性能差的缺點,通過共聚反應使得製備得到的聚氨酯主鏈同時具有聚酯單元和聚醚單元,增加了其粘結性能。

得到第一中間體後,將第一中間體與催化劑、二羥甲基丙酸在溶劑中反應,得到第二中間體。具體為將第一中間體溶解於溶劑中,加入催化劑和三羥基甲基丙酸反應,得到第二中間體。所述催化劑優選選自二月桂酸二丁基錫和辛酸亞錫中的一種;所述催化劑和二羥甲基丙酸的質量比優選為(0.002~0.003):(145~165);所述加入三羥基甲基丙酸優選為分三次加入三羥基甲基丙酸;所述反應溫度優選為70℃~80℃,反應時間優選為0.5~2小時;所述溶劑優選為丁酮、丙酮、環己酮中的一種,更優選為丁酮、丙酮,最優選為丁酮。

在該發明中,將第二中間體和乙二醇在溶劑中反應,得到第三中間體。所述反應溫度優選為85℃~95℃,反應時間優選為2~3小時;所述溶劑優選為丁酮、丙酮、環己酮中的一種,更優選為丁酮、丙酮,最優選為丁酮。

該發明將第三中間體和二甲基乙醇胺反應,得到水性聚氨酯分散體。具體為得到第三中間體後加入去離子水和二甲基乙醇胺,反應後除去溶劑,得到水性聚氨酯分散體。所述反應優選為攪拌反應,所述攪拌反應具體為以1200~1800轉的轉速攪拌0.5~2小時;所述溶劑優選為丁酮、丙酮、環己酮中的一種,更優選為丁酮、丙酮,最優選為丁酮;該發明對於所述除去溶劑的方式並無限制,該領域技術人員熟知的方式即可,優選為減壓蒸餾。

在該發明中,所述聚(碳酸酯-醚)二元醇、三羥甲基丙烷、二異腈酸酯、二羥甲基丙酸、乙二醇和二甲基乙醇胺的質量比優選為(1500~6000):(140~158):(870~1250):(145~165):(172~196):(81~96)。該發明通過控制反應原料的比例使得得到的聚氨酯活性較好。

得到水性聚氨酯分散體後,將水性聚氨酯分散體與水性增稠劑、水性流平劑、水性消泡劑、增塑劑、抗氧劑和水性固化劑反應,得到水性聚氨酯膠粘劑。優選將水性聚氨酯分散體與水性增稠劑、水性流平劑、水性消泡劑、增塑劑和抗氧劑進行第一次攪拌反應後加入水性固化劑進行第二次攪拌反應,得到水性聚氨酯膠粘劑。所述第一次攪拌反應優選為以1200~1800轉的轉速攪拌15~20分鐘;所述第二次攪拌反應優選為以2000~2200轉的轉速攪拌3~5分鐘。所述水性聚氨酯分散體與水性增稠劑、水性流平劑、水性消泡劑、增塑劑、抗氧劑和水性固化劑的質量比優選為100:(0.1~0.25):(0.08~0.25):(0.02~0.05):(6~10):(0.02~0.05)。所述水性增稠劑優選為聚氨酯類增稠劑,包括但不限於羅門哈斯RM-12W、RM-2020或RM-8W;所述水性流平劑優選為丙烯酸酯型流平劑或有機矽型流平劑,所述丙烯酸酯型流平劑包括但不限於BYK-380N或BYK-381,所述有機矽型流平劑包括但不限於BYK-307、BYK-341、BYK-345、BYK-346或BYK-348;所述水性消泡劑優選為有機矽型消泡劑,包括但不限於BYK-019、BYK-020、BYK-024、BYK-028或BYK-1730;所述增塑劑優選選自鄰苯二甲酸二丁酯和鄰苯二甲酸二辛酯中的一種;所述抗氧劑優選選自三(2,4-二叔丁基苯基)亞磷酸酯和四[β-(3,5-二叔丁基-4-羥基苯基)丙酸]季戊四醇酯中的一種;所述水性固化劑優選為水性多異氰酸酯,包括但不限於水性多異氰酸酯固化劑Bayhydur®3100、Bayhydur®XP2487/1、Bayhydur®XP2547或Bayhydur®XP2451。

實施案例

實施例1

按照專利201210086834.X公開的實施例11的方法製備得到數均分子量為1500道爾頓的聚(碳酸酯-醚)二元醇。

將製備得到的1500克數均分子量為1500道爾頓的聚(碳酸酯-醚)二元醇和132克三羥甲基丙烷置於三口瓶中,110℃的條件下,減壓蒸餾1小時。氮氣保護下,降溫至85℃,加入220毫升的丁酮,滴加870克的2,4-甲苯二異氰酸酯,反應2.5小時,得到第一中間體。

將第一中間體溶解於100毫升的丁酮中,降溫到75℃,加入0.002克二月桂酸二丁基錫,分三次加入130克二羥甲基丙酸,加入完畢後,反應0.5小時,得到第二中間體。

將第二中間體溶解於150毫升的丁酮中,與155克乙二醇在90℃的條件下反應2小時,得到第三中間體。

向第三中間體中加入60毫升去離子水,與71克二甲基乙醇胺攪拌反應0.5小時,減壓除去丁酮,得到水性聚氨酯分散體。

對上述製備的產物進行核磁共振和凝膠滲透色譜測試,結果參見圖1和圖2,其中,圖1為該發明實施例1製備的聚氨酯的核磁共振氫譜圖,圖2為該發明實施例1製備的聚氨酯的凝膠滲透色譜圖,核磁共振氫譜數據如下:

HNMR:4.01ppm,4.17ppm,5.66ppm,5.74ppm,5.96ppm,6.23ppm,6.58ppm,6.67ppm,7.46ppm,7.68ppm,8.05ppm,8.14ppm,8.26ppm,8.44ppm,9.19ppm。

結果表明,產物為具有式(I)結構的聚氨酯,數均分子量為4869道爾頓。

將100克上述製備得到的水性聚氨酯中加入0.1克的羅門哈斯RM-12W水性增稠劑、0.08克的BYK-345水性流平劑、0.02克的BYK-028水性消泡劑、6克鄰苯二甲酸二辛酯增塑劑和0.02克三(2,4-二叔丁基苯基)亞磷酸酯(抗氧劑168)在高速攪拌器中以1200轉的轉速攪拌20分鐘,加入8克的Bayhydur®XP2451水性固化劑以2200轉的轉速攪拌3分鐘,得到水性聚氨酯膠粘劑。

將待粘接基材進行常規除油、除漬處理後,將上述製備得到的水性聚氨酯膠粘劑噴塗於基材上,45℃放置3分鐘,將待粘基材在65℃熱壓20分鐘後進行性能測試,測試結果如表1所示,表1為該發明實施例和比較例提供的水性聚氨酯膠粘劑的性能測試結果。

實施例2

按照專利201210086834.X公開的實施例9的方法製備得到數均分子量為2000道爾頓的聚(碳酸酯-醚)二元醇。

將製備得到的2000克數均分子量為2000道爾頓的聚(碳酸酯-醚)二元醇和158克三羥甲基丙烷置於三口瓶中,110℃的條件下,減壓蒸餾1小時。氮氣保護下,降溫到85℃,加入360毫升的丁酮,滴加1250克二苯基甲烷-4,4'-二異氰酸酯,反應4小時,得到第一中間體。

將第一中間體溶解於280毫升的丁酮中,降溫到75℃,加入0.003克辛酸亞錫,分三次加入165克二羥甲基丙酸,加入完畢後,反應2小時,得到第二中間體。

將第二中間體溶解於380毫升的丁酮中,與196克乙二醇在90℃的條件下,反應3小時,得到第三中間體。

向第三中間體中加入90毫升去離子水,與96克二甲基乙醇胺,攪拌反應2小時,減壓除去丁酮,得到水性聚氨酯分散體。

對上述製備的產物進行核磁共振和凝膠滲透色譜測試,其中核磁共振氫譜數據如下:

HNMR:3.98ppm,4.07ppm,5.72ppm,5.81ppm,6.02ppm,6.31ppm,6.49ppm,6.73ppm,7.57ppm,7.64ppm,8.01ppm,8.20ppm,8.29ppm,8.38ppm,9.01ppm。

結果表明,產物為具有式(I)結構的聚氨酯,數均分子量為5928道爾頓。

將100克上述製備得到的水性聚氨酯中加入0.25克的羅門哈斯RM-2020水性增稠劑、0.25克的BYK-348水性流平劑、0.05克的BYK-1730水性消泡劑、10克鄰苯二甲酸二丁酯增塑劑和0.05克四[β-(3,5-二叔丁基-4-羥基苯基)丙酸]季戊四醇酯(抗氧劑1010)在高速攪拌器中以1800轉的轉速攪拌15分鐘,加入12克的Bayhydur®3100水性固化劑以2000轉的轉速攪拌5分鐘,得到水性聚氨酯膠粘劑。

將待粘接基材進行常規除油、除漬處理後,將上述製備得到的水性聚氨酯膠粘劑噴塗於基材上,45℃放置3分鐘,將待粘基材在65℃熱壓20分鐘後進行性能測試,測試結果如表1所示,表1為該發明實施例和比較例提供的水性聚氨酯膠粘劑的性能測試結果。

實施例3

按照專利201110231493.6公開的實施例17的方法製備得到數均分子量為3500道爾頓的聚(碳酸酯-醚)二元醇。

將製備得到的3500克數均分子量為3500道爾頓的聚(碳酸酯-醚)二元醇和148克三羥甲基丙烷置於三口瓶中,110℃的條件下,減壓蒸餾1小時。氮氣保護下,降溫到85℃,加入260毫升的丁酮,滴加1110克異佛爾酮二異氰酸酯,滴加完畢後,反應3小時,得到第一中間體。

將第一中間體溶解於180毫升的丁酮中,降溫到75℃,加入0.002克辛酸亞錫,分三次加入145克二羥甲基丙酸,加入完畢後,反應1小時,得到第二中間體。

將第二中間體溶解於300毫升的丁酮中,與172克乙二醇在90℃的條件下反應2.5小時,得到第三中間體。

向第三中間體中加入80毫升去離子水,與82克二甲基乙醇胺,攪拌反應1.5小時,減壓除去丁酮,得到水性聚氨酯分散體。

對上述製備的產物進行核磁共振和凝膠滲透色譜測試,其中核磁共振氫譜數據如下:

HNMR:4.03ppm,4.11ppm,5.54ppm,5.73ppm,5.88ppm,6.17ppm,6.61ppm,6.70ppm,7.44ppm,7.61ppm,7.98ppm,8.19ppm,8.28ppm,8.47ppm,9.03ppm。

結果表明,產物為具有式(I)結構的聚氨酯,數均分子量為7652道爾頓。

將100克上述製備得到的水性聚氨酯中加入0.2克的羅門哈斯RM-8W水性增稠劑、0.1克的BYK-381水性流平劑、0.03克的BYK-020水性消泡劑、8克鄰苯二甲酸二丁酯增塑劑和0.04克抗氧劑168在高速攪拌器中以1400轉的轉速攪拌16分鐘,加入12克的Bayhydur®XP2547水性固化劑以2100轉的轉速攪拌4分鐘,得到水性聚氨酯膠粘劑。

將待粘接基材進行常規除油、除漬處理後,將上述製備得到的水性聚氨酯膠粘劑噴塗於基材上,45℃放置3分鐘,將待粘基材在65℃熱壓20分鐘後,進行性能測試,測試結果如表1所示,表1為該發明實施例和比較例提供的水性聚氨酯膠粘劑的性能測試結果。

實施例4

按照專利201110231493.6公開的實施例14的方法製備得到數均分子量為6000道爾頓的聚(碳酸酯-醚)二元醇。

將製備得到的6000克數均分子量為6000道爾頓的聚(碳酸酯-醚)二元醇和150克三羥甲基丙烷置於三口瓶中,110℃的條件下,減壓蒸餾1小時。氮氣保護下,降溫到85℃,加入320毫升的丁酮,滴加840克的1,6-己二異氰酸酯,滴加完畢後,反應3.5小時,得到第一中間體。

將第一中間體溶解於260毫升的丁酮中,降溫到75℃,加入0.003克辛酸亞錫,分三批加入162克二羥甲基丙酸,加入完畢後,反應1.5小時,得到第二中間體。

將第二中間體溶解於320毫升的丁酮中,與186克乙二醇在90℃的條件下反應3小時,得到第三中間體。

向第三中間體中加入85毫升去離子水,與82克二甲基乙醇胺,攪拌反應1.5小時,減壓除去丁酮,得到水性聚氨酯分散體。

對上述製備的產物進行核磁共振和凝膠滲透色譜測試,其中核磁共振氫譜數據如下:

HNMR:4.08ppm,4.22ppm,5.73ppm,5.91ppm,6.29ppm,6.63ppm,6.68ppm,7.38ppm,7.59ppm,8.11ppm,8.17ppm,8.23ppm,8.32ppm,8.95ppm。

結果表明,產物為具有式(I)結構的聚氨酯,數均分子量為9230道爾頓。

將100克上述製備得到的水性聚氨酯中加入0.15克的羅門哈斯RM-2020水性增稠劑、0.2克的BYK-346水性流平劑、0.04克的BYK-019水性消泡劑、9克鄰苯二甲酸二辛酯增塑劑和0.03克抗氧劑1010在高速攪拌器中以1700轉的轉速攪拌18分鐘,加入11克的Bayhydur®XP2487/1水性固化劑以2200轉的轉速攪拌3分鐘,得到水性聚氨酯膠粘劑。

將待粘接基材進行常規除油、除漬處理後,將上述製備得到的水性聚氨酯膠粘劑噴塗於基材上,45℃放置3分鐘,將待粘基材在65℃熱壓20分鐘後進行性能測試,測試結果如表1所示,表1為該發明實施例和比較例提供的水性聚氨酯膠粘劑的性能測試結果。

實施例5

按照專利201210086834.X公開的實施例8的方法製備得到數均分子量為2800道爾頓的聚(碳酸酯-醚)二元醇。

將製備得到的2800克數均分子量為2800道爾頓的聚(碳酸酯-醚)二元醇和146克三羥甲基丙烷置於三口瓶中,110℃的條件下,減壓蒸餾1小時。氮氣保護下,降溫到85℃,加入280毫升的丁酮,滴加1105克異佛爾酮二異氰酸酯,滴加完畢後,反應3小時,得到第一中間體。

將第一中間體溶解於220毫升的丁酮中,降溫到75℃,加入0.002克二月桂酸二丁基錫,分三次加入148克二羥甲基丙酸,加入完畢後,反應1.5小時,得到第二中間體。

將第二中間體溶解於320毫升的丁酮中,與185克乙二醇在90℃的條件下反應2.5小時,得到第三中間體。

向第三中間體中加入80毫升去離子水,與86克二甲基乙醇胺攪拌反應2小時,減壓除去丁酮,得到水性聚氨酯分散體。

將100克上述製備得到的水性聚氨酯中加入0.2克的羅門哈斯RM-12W水性增稠劑、0.25克的BYK-380N水性流平劑、0.03克的BYK-024水性消泡劑、7克鄰苯二甲酸二辛酯增塑劑和0.04克抗氧劑1010在高速攪拌器中以1300轉的轉速攪拌20分鐘,加入9.5克的Bayhydur®3100水性固化劑以2100轉的轉速攪拌4分鐘,得到水性聚氨酯膠粘劑。

對上述製備的產物進行核磁共振和凝膠滲透色譜測試,其中核磁共振氫譜數據如下:

HNMR(CDCl3):4.12ppm,4.18ppm,5.73ppm,5.79ppm,6.01ppm,6.28ppm,6.71ppm,7.31ppm,7.45ppm,7.70ppm,8.18ppm,8.24ppm,8.51ppm,8.89ppm。

結果表明,產物為具有式(I)結構的聚氨酯,數均分子量為6685道爾頓。

將待粘接基材進行常規除油、除漬處理後,將上述製備得到的水性聚氨酯膠粘劑噴塗於基材上,45℃放置3分鐘後,將待粘基材在65℃熱壓20分鐘後,進行性能測試,測試結果如表1所示,表1為該發明實施例和比較例提供的水性聚氨酯膠粘劑的性能測試結果。

實施例6

按照專利201210086834.X公開的實施例4的方法製備得到數均分子量為5000道爾頓的聚(碳酸酯-醚)二元醇。

將製備得到的5000克數均分子量為5000道爾頓的聚(碳酸酯-醚)二元醇和140克三羥甲基丙烷置於三口瓶中,110℃的條件下,減壓蒸餾1小時。氮氣保護下,降溫到85℃,加入310毫升的丁酮,滴加1125克二苯基甲烷-4,4'-二異氰酸酯,滴加完畢後,反應4小時,得到第一中間體。

將第一中間體溶解於240毫升的丁酮中,降溫到75℃,加入0.003克辛酸亞錫,分三次加入160克二羥甲基丙酸,加入完畢後,反應1小時,得到第二中間體。

將第二中間體溶解於310毫升的丁酮中,與182克乙二醇在90℃的條件下反應2小時,得到第三中間體。

向第三中間體中加入75毫升去離子水,與81克二甲基乙醇胺攪拌反應0.5小時,減壓除去丁酮,得到水性聚氨酯分散體。

對上述製備的產物進行核磁共振和凝膠滲透色譜測試,其中核磁共振氫譜數據如下:

HNMR:3.95ppm,4.20ppm,5.68ppm,5.75ppm,5.83ppm,6.17ppm,6.62ppm,6.69ppm,7.53ppm,7.72ppm,7.98ppm,8.09ppm,8.30ppm,8.47ppm,9.08ppm。

結果表明,產物為具有式(I)結構的聚氨酯,數均分子量為8252道爾頓。

將100克上述製備得到的水性聚氨酯中加入0.18克的羅門哈斯RM-8W水性增稠劑、0.22克的BYK-307水性流平劑、0.04克的BYK-028水性消泡劑、10克鄰苯二甲酸二丁酯增塑劑和0.05克抗氧劑168在高速攪拌器中以1500轉的轉速攪拌19分鐘,加入11.5克的Bayhydur®XP2451水性固化劑以2000轉的轉速攪拌5分鐘,得到水性聚氨酯膠粘劑。

將待粘接基材進行常規除油、除漬處理後,將上述製備得到的水性聚氨酯膠粘劑噴塗於基材上,45℃放置3分鐘後,將待粘基材在65℃熱壓20分鐘後進行性能測試,測試結果如表1所示,表1為該發明實施例和比較例提供的水性聚氨酯膠粘劑的性能測試結果。

比較例1

將2000克數均分子量為2000道爾頓的聚己二酸-1,4-丁二醇酯二醇和132克三羥甲基丙烷置於三口瓶中,110℃的條件下,減壓蒸餾1小時。氮氣保護下,降溫到85℃,加入220毫升的丁酮,滴加870克的2,4-甲苯二異氰酸酯,滴加完畢後,反應2.5小時,得到第一中間體。

將第一中間體溶解於100毫升的丁酮中,降溫到75℃,加入0.002克二月桂酸二丁基錫,分三次加入130克二羥甲基丙酸,加入完畢後,反應0.5小時,得到第二中間體。

將第二中間體溶解於150毫升的丁酮,與155克乙二醇在90℃的條件下反應2小時,得到第三中間體。

向第三中間體中加入60毫升去離子水,與71克二甲基乙醇胺,攪拌反應0.5小時,減壓除去丁酮,得到水性聚氨酯分散體。

將100克上述製備得到的水性聚氨酯中加入0.1克的羅門哈斯RM-12W水性增稠劑、0.08克的BYK-380N水性流平劑、0.02克的BYK-019水性消泡劑、6克鄰苯二甲酸二丁酯增塑劑和0.02克抗氧劑168在高速攪拌器中以1200轉的轉速攪拌15分鐘,然後加入8克的Bayhydur®3100水性固化劑以2000轉的轉速攪拌3分鐘,得到水性聚氨酯膠粘劑。

將待粘接基材進行常規除油、除漬處理後,將上述製備得到的水性聚氨酯膠粘劑噴塗於基材上,45℃放置3分鐘後,將待粘基材在65℃熱壓20分鐘,後進行性能測試,測試結果如表1所示,表1為該發明實施例和比較例提供的水性聚氨酯膠粘劑的性能測試結果。

比較例2

將2000克數均分子量為2000道爾頓的聚丙二醇和148克三羥甲基丙烷置於三口瓶中,110℃的條件下,減壓蒸餾1小時。氮氣保護下,降溫到85℃,加入280毫升的丁酮,滴加840克的1,6-己二異氰酸酯,滴加完畢後,反應3小時,得到第一中間體。

將第一中間體溶解於180毫升的丁酮中,降溫到75℃,加入0.003克辛酸亞錫,分三次加入145克二羥甲基丙酸,加入完畢後,反應1小時,得到第二中間體。

將第二中間體溶解於200毫升的丁酮,與165克乙二醇在90℃的條件下反應2.5小時,得到第三中間體。

向第三中間體中加入80毫升去離子水,與86克二甲基乙醇胺,攪拌反應1小時,減壓除去丁酮,得到水性聚氨酯分散體。

將100克上述製備得到的水性聚氨酯中加入0.2克的羅門哈斯RM-2020水性增稠劑、0.1克的BYK-381水性流平劑、0.03克的BYK-020水性消泡劑、8克鄰苯二甲酸二辛酯增塑劑和0.04克抗氧劑1010在高速攪拌器中以1600轉的轉速攪拌18分鐘,然後加入10克的Bayhydur®XP2547水性固化劑以2200轉的轉速攪拌4分鐘,得到水性聚氨酯膠粘劑。

將待粘接基材進行常規除油、除漬處理後,將上述製備得到的水性聚氨酯膠粘劑噴塗於基材上,45℃放置3分鐘後,將待粘基材在65℃熱壓20分鐘後進行性能測試,測試結果如表1所示,表1為該發明實施例和比較例提供的水性聚氨酯膠粘劑的性能測試結果。

比較例3

將1500克數均分子量為2000道爾頓的聚己二酸-1,4-丁二醇酯二醇、500克數均分子量為2000道爾頓的聚丙二醇和158克三羥甲基丙烷置於三口燒瓶中,110℃的條件下,減壓蒸餾1小時。氮氣保護下,降溫到85℃,加入360毫升的丁酮,滴加1250克二苯基甲烷-4,4'-二異氰酸酯,滴加完畢後,反應4小時,得到第一中間體。

將第一中間體溶解於280毫升的丁酮中,降溫到75℃,加入0.003克二月桂酸二丁基錫,分三次加入165克二羥甲基丙酸,加入完畢後,反應2小時,得到第二中間體。

將第二中間體溶解於380毫升的丁酮中,與196克乙二醇在90℃的條件下反應3小時,得到第三中間體。

向第三中間體中加入90毫升去離子水,與96克二甲基乙醇胺攪拌反應2小時,減壓除去丁酮,得到水性聚氨酯分散體。

將100克上述製備得到的水性聚氨酯中加入0.25克的羅門哈斯RM-8W水性增稠劑、0.2克的BYK-341水性流平劑、0.05克的BYK-024水性消泡劑、10克鄰苯二甲酸二丁酯增塑劑和0.05克抗氧劑1010在高速攪拌器中以1800轉的轉速攪拌20分鐘,加入12克的Bayhydur®XP2451水性固化劑以2100轉的轉速攪拌5分鐘,得到水性聚氨酯膠粘劑。

將待粘接基材進行常規除油、除漬處理後,將上述製備得到的水性聚氨酯膠粘劑噴塗於基材上,45℃放置3分鐘後,將待粘基材在65℃熱壓20分鐘,然後,進行性能測試,測試結果如表1所示,表1為該發明實施例和比較例提供的水性聚氨酯膠粘劑的性能測試結果。

由表1可知,該發明實施例提供的水性聚氨酯膠粘劑的性能較好。

榮譽表彰

2016年9月,《水性聚氨酯膠粘劑及其製備方法》獲得第二屆吉林省專利獎優秀獎。