發展歷史

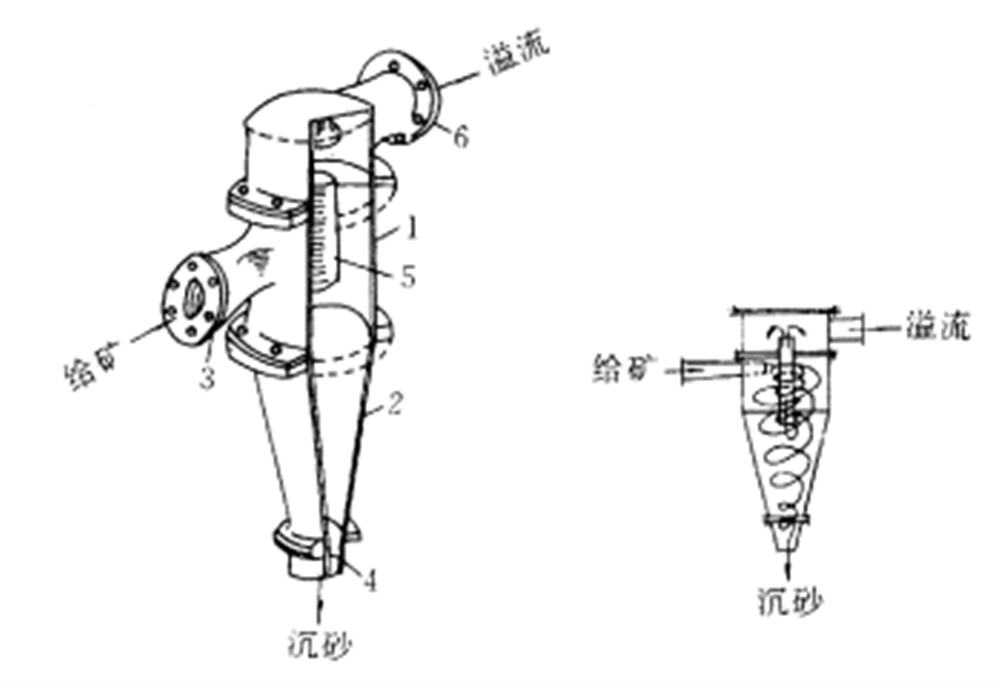

水力旋流器最早在20世紀30年代末在荷蘭出現.水力旋流器是利用迴轉流進行分級的設備,並也用於濃縮,脫水以致選別,它的構造很簡單,主要是由一個空心圓柱體l和圓錐2連線而成.圓柱體的直徑代表

旋流器的規格。它的尺寸變化範圍很大,由50mm到1000mm,通常為125-500mm.在圓柱體中心插入一個

溢流管5,沿切線方向接有給礦管3,在

圓錐體下部留有沉砂口4。礦漿在壓力作用下,沿給礦管給入旋流器內,隨即在圓筒形器壁限制下 作迴轉運動。粗顆粒因

慣性離心力大而被拋向器壁,並逐漸向下流動由底部排出成為沉砂。細顆粒向器壁移動的速度較小,被朝向中心流動的液體帶動由中心溢流管流出,成為溢流。

水力旋流器構造

水力旋流器構造特點

水力旋流器是一種高效率的分級,脫泥設備,由於它的構造簡單,便於製造,處理量大,在國內外已廣泛使用.它的主要缺點是消耗動力較大,且在高壓給礦時磨損嚴重.採用新的

耐磨材料,如硬質合金,

碳化矽等製作沉砂口和 給礦口的耐磨件,可部分地解決這一問題,此外,當用於閉路

磨礦的分級時,因其容積小,對礦量波動沒有緩衝能力,不如機械

分級機工作穩定。

簡介

水力旋流器是用於分離去除污水中較重的粗顆粒泥砂等物質的設備。有時也用於泥漿脫水。分壓力式和重力式兩種,常採用圓形柱體構築物或金屬管制作。水靠壓力或重力由構築物(或金屬管)上部沿切線進入,在離心力作用下,粗重顆粒物質被拋向器壁並旋轉向下和形成的濃液一起排出。較小的

顆粒物質旋轉到一定程度後隨二次上旋

渦流排出。

構造原理

水力旋流器由上部一個中空的圓柱體,下部一個與圓柱體相通的倒椎體,二者組成水力旋流器的工作筒體。除此,水力旋流器還有給礦管,

溢流管,溢流導管和沉砂口。

水力旋流器用

砂泵(或高差)以一定壓力(一般是0.5~2.5公斤/厘米)和流速(約5~12米/秒)將礦漿沿切線方向旋入圓筒,然後

礦漿便以很快的速度沿筒壁旋轉而產生離心力。通過離心力和重力的作用下,將較粗、較重的礦粒拋出。

水力旋流器在選礦工業中主要用於分級、分選、濃縮和脫泥。當水力旋流器用作分級設備時,主要用來與磨機組成

磨礦分級系統;用作脫泥設備時,可用於

重選廠脫泥;用作濃縮

脫水設備時,可用來將選礦尾礦濃縮後送去充填地下採礦坑道。

水力旋流器無運動部件,構造簡單;單位容積的生產能力較大,占面積小;

分級效率高(可達80%~90%),分級粒度細;造價低,材料消耗少。

懸浮液以較高的速度由進料管沿切線方向進入水力旋流器,由於受到外筒壁的限制,迫使液體做自上而下的旋轉運動,通常將這種運動稱為外旋流或下降旋流運動。外旋流中的固體顆粒受到離心力作用,如果密度大於四周液體的密度(這是大多數情況),它所受的離心力就越大,一旦這個力大於因運動所產生的液體阻力,固體顆粒就會克服這一阻力而向器壁方向移動,與懸浮液分離,到達器壁附近的顆粒受到連續的液體推動,沿器壁向下運動,到達底流口附近聚集成為大大稠化的

懸浮液,從底流口排出。分離淨化後的液體(當然其中還有一些細小的顆粒)旋轉向下繼續運動,進入圓錐段後,因

旋液分離器的

內徑逐漸縮小,液體旋轉速度加快。由於液體產生

渦流運動時沿徑向方向的

壓力分布不均,越接近軸線處越小而至軸線時趨近於零,成為低壓區甚至為真空區,導致液體趨向於軸線方向移動。同時,由於旋液分離器底流口大大縮小,液體無法迅速從底流口排出,而旋流腔頂蓋中央的溢流口,由於處於低壓區而使一部分液體向其移動,因而形成向上的旋轉運動,並從溢流口排出。

基本形式

在正常生產的水力旋流器中,流體的運動形式分為以下幾種。

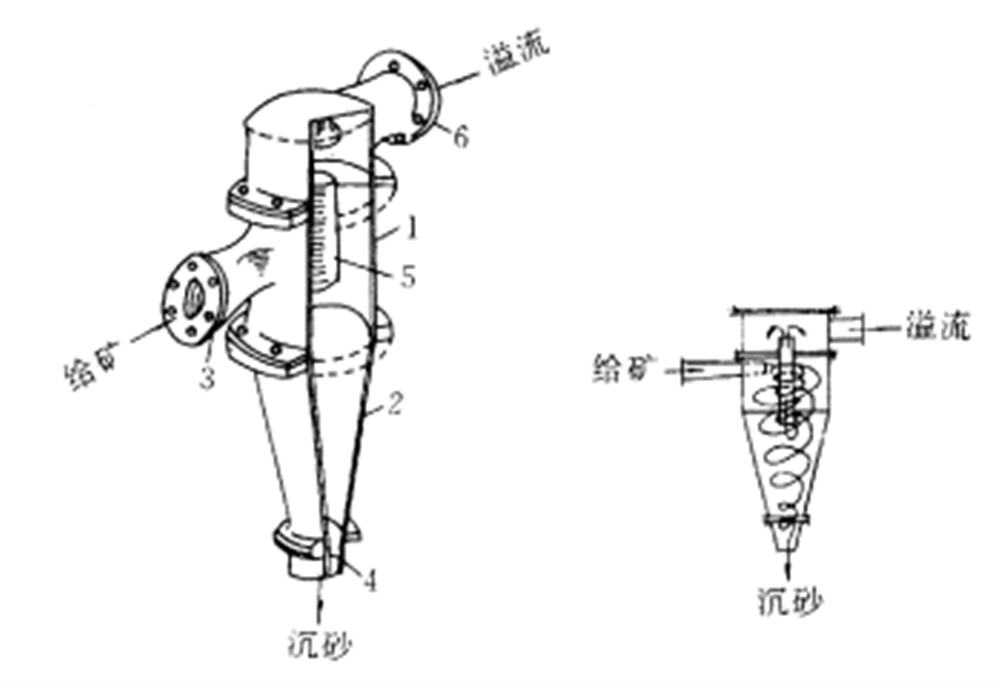

外旋流和內旋流

外旋流和內旋流是水力旋流器運動的主要形式,它們的旋轉方向相同,但其運動方向相反。外旋流攜帶粗而重的固體物料由沉砂口排出,為沉砂產物;內旋流攜帶細而輕的固體物料有溢流口排出,為溢流產物。具體如圖所示

水力旋流器

水力旋流器短路流

給入

旋流器的兩相流體,由於其器壁的

摩擦阻力作用,其中一部分先向上再沿頂蓋下表面向內,又沿旋渦

溢流管外壁向下運動,最後同內旋流匯合由溢流管的溢流口排出。這部分蓋下流就是通常所說的短路流,由於其直接進入溢流產物,未經分離作用,故而直接影響分離效果。

循環流

從外旋流以螺線渦形式內遷到內旋流的兩相流體,由於溢流管的溢流口來不及將其全部排出,其中未被排出的部分流體將在旋流器的旋渦溢流管與器壁之間的空間,作由下而上再由上而下的循環運動,形成循環流。

零速包絡面

由於外旋流和內旋流的流體運動方式不同,而且內旋流是由外旋流運動過程中逐漸內遷形成,那么其中必有軸向速度等於零的跡點。

旋流器正常分離過程中,流體軸向速度為零的軌跡叫零速包絡面。零速包絡面是循環流的中心線,也是內旋流和外旋流的分界線。結構參數一定的旋流器,其零速包絡面的形狀和大小基本不變。

最大切線速度軌跡面

給入旋流器的兩相流體,以外旋流以螺線渦形式向內旋流內遷的過程中,其

流體質點的切線速度有一最大值,即最大切線速度。正常工作時,旋流器中流體質點最大切線速度的軌跡叫最大切線速度軌跡面。

給入

旋流器的兩相流體,以螺線渦運動時,隨著旋轉半徑的逐漸減小,其質點切線速度越來越大,當達到某一數值時將形成低於外部空間壓力的負壓區。進入負壓區的流體將會從中析出空氣,與此同時外部空間的空氣亦會通過排出口 (沉砂口和溢流口) 進入負壓區形成空氣柱。

單元參數

水力旋流器單元參數包括結構參數和操作參數。

結構參數

(1) 水力旋流器直徑:水力旋流器直徑主要影響生產能力和分離粒度的大小。一般說來,生產能力和分離粒度隨著水力旋流器直徑增大而增大。

(2) 入料管直徑Di:入料口的大小對處理能力、分級粒度及

分級效率均有一定影響。入料管直徑增大,分級粒度變粗,其直徑與

旋流器直徑呈一定比例,Di=(0.2- 0.26)D。

(3) 錐體角度:增大

錐角,分級粒度變粗,減小錐角,分級粒度變細。一般來說對

細粒級物料分級,採用較小錐角的旋流器,通常取10~15°;

粗粒級分級和濃縮用旋流器一般採用較大的錐角,通常在20~45°。水力旋流器內的

流體阻力隨著錐角的增大而增大。在同一進口壓力下,由於流體阻力增大,其生產能力要減小。分離粒度隨其錐角的增大而增大,總分離效率降低,而底流中混入的細顆粒較少。

(4) 溢流管直徑:增大

溢流管直徑,溢流量增大,溢流粒度變粗,底流中

細粒級減少,底流濃度增加。根據筒體直徑確定溢流管直徑,取值範圍Do=(0.2- 0.4)D,溢流管

內徑是影響水力旋流器性能的一個最重要的尺寸,它的變化會影響到水力旋流器所有的工藝指標。當進口壓力不變,在一定範圍內,

旋流器的生產能力近似正比於溢流管直徑。

(5)

溢流管插入深度:溢流管插入深度是溢流管插入到旋流器內部一節長度,指的是溢流管底部到旋流器頂蓋的距離。減小溢流管插入深度,分級粒度變細;增大溢流管插入深度,分級粒度變粗;通常溢流管插入深度h=(0.3-0.7)D。

(6) 溢流管壁厚:研究表明:溢流管壁厚增加,可以在某種程度上提高旋流器的分離效率,並降低其內部能量損失,而且還能提高水力旋流器的生產能力。

(7) 進料口斷面尺寸:進料口的形狀和尺寸對其生產能力、分離效率等

工業指標有重要的影響。進料口的作用主要是將作直線運動的液流在柱段進口處轉變為圓周運動。進料口按照截面形狀可以分為圓形和矩形兩種。

(8) 底流口直徑(d):底流口直徑增大,分級粒度變細,底流口直徑減小,分級粒度變粗。根據

旋流器直徑確定底流口直徑,取值範圍d= (0.15- 0.25)D,底流口是旋流器中最易磨損的部位。底流口直徑的增大,會使水力旋流器的生產能力相應的增大,但其影響比進料口尺寸及

溢流管直徑的影響相對來說小一些。

(9) 內

表面粗糙度及

裝配精度:水力旋流器的內表面粗糙度及裝配精度對其生產能力、分離效率等性能參數的影響較小,但是在生產實踐及研究發現,水力旋流器的內表面內襯鑫海耐磨橡膠,耐磨防腐,比較光滑,將會增大

流動阻力,同時分離效率也有所增加,同時採用較粗糙內壁的水力旋流器,其流動阻力將會降低,同時底流量增大。

(10) 進料粘度:分離粒徑和進料粘度的平方根成正比,亦即進料粘度的增加會導致分離粒徑的增大。水力旋流器的生產能力和

分流比也會隨著粘度的提高而增加。

(11) 錐比:錐比是底流口直徑和溢流口直徑之比,是設計

旋流器的主要參數,也是操作調整分級指標的重要因素。錐比大,分級粒度小,錐比小,分級粒度大;錐比取值範圍在0.35~0.65),由於溢流口直徑是不可調參數,所以在生產中主要通過更換不同的底流口來選擇適宜的錐比。

操作參數

(1) 入料壓力:入料壓力是旋流器工作的重要參數。提高入料壓力,可以增大

礦漿流速,物料所受離心力增大,可以提高

分級效率和底流濃度,但通過增大壓力來降低分級粒度收效甚微,動能消耗卻大幅度增加,

旋流器整體特別是底流嘴磨損更加嚴重。處理粗物料時採用低壓力(0.05~0.1MPa) 操作,處理細粒及泥質物料時採用高壓力 (0.1~0.3MPa) 操作。

(2) 入料量:增大入料量,分級粒度變粗,減小入料量,分級粒度變細。

(3) 濃度:當旋流器尺寸和壓力一定時,入料濃度對溢流粒度及分級效率有重要影響。入料濃度高,流體的

粘滯阻力增加,分級粒度變粗,分級效率降低。實踐表明,分級粒度為0.074mm時,入料濃度以10%~20%為宜。

(4) 入料粒度:入料粒度的變化會明顯地影響水力旋流器的分級效果。在其它參數不變時,入料中小於分級粒度的物料含量少時,則底流中的細粒含量少,濃度高,而溢流中的粗顆粒含量增加,

旋流器的

分級效率下降;當入料中接近分級粒度的物料多時,則底流中的細粒物料多,溢流中的

粗粒物料多,分級效果下降。

技術參數

型號與

規格

| 直徑

mm

| 錐角

(度)

| 溢流粒度

(μm)

| 處理能力

(m3/h)

| 溢流管

直徑

mm

| 給礦口

面積

| 排砂嘴

直徑

mm

| 外型尺寸

(長×寬×高)

| 重量

(kg)

|

FX-125

| 125

| 20

| 20-50

| 3.1-6.1

| 14,18,25,35

| 25×10

| 15,25

| 260×320×646

| 57

|

FX-150

| 150

| 20

| 35-75

| 7.5-15

| 20,40,32,25

| 22×22

| 32,24,16

| 570×426×1123

| 128

|

FX-250

| 250

| 20

| 40-100

| 10-39

| 26,34,50,69

| 50×20

| 20,25,35

| 852×516×1273

| 205

|

FX-300

| 300

| 20

| 45-105

| 37-43

| 65,75

| 47×60

| 35,40

| 852×525×1940

| 287

|

FX-350

| 350

| 20

| 50-110

| 74-90

| 115,105,95

| 80×65

| 80,70,60

| 955×680×2299

| 430

|

FX-500

| 500

| 20

| 60-120

| 170-220

| 180,160,140

| 110×120

| 110,90,70

| 1090×811×2835

| 718

|

水力旋流器構造

水力旋流器構造 水力旋流器

水力旋流器