欠硫指膠料或產品未達到正硫化程度,即硫化程度低於正硫化的硫化狀態。欠硫表現為膠料的硬度及強力達不到指標,壓縮變形大,甚至有氣泡及粘性,橡膠製品欠硫會影響使用性能。

基本介紹

- 中文名:欠硫

- 外文名:Owe sulfur

- 釋義:硫化程度低於正硫化的硫化狀態

- 特點:製品的拉伸強度低,溶脹大

- 對比:正硫化

簡介,硫化過程的四個階段,欠硫表現,成品輪胎欠硫,

簡介

欠硫指從硫化起步到正硫化點之間的硫化狀態。與過硫相反,橡膠在欠硫階段沒有達到最佳硫化而處於硫化不足狀態。此時硫化膠帶粘性,製品的拉伸強度低,溶脹大,伸長卻很高,永久變形也很大,耐老化性能較差。但有些輕微欠硫製品,其抗撕性、耐磨性和抗動態裂口性反優於正硫化製品,當這幾種性能特別重要時,製品可有意識地使之輕微欠硫。

硫化過程的四個階段

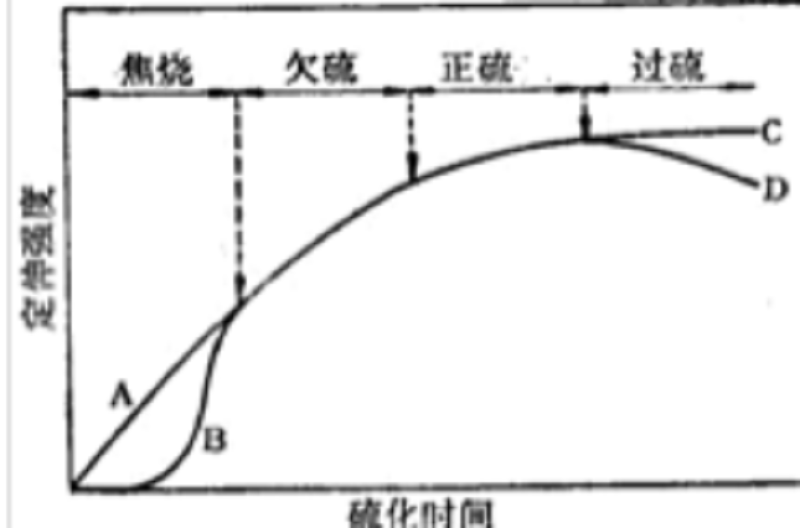

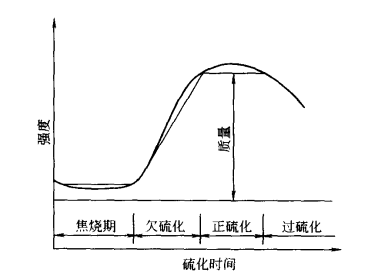

硫化反應過程,主要是膠料成分中,硫化劑與橡膠分子產生的化學反應,除此之外,其他的配合劑也能參加一系列的反應。由於這些反應橡膠分子鏈形成網路結構同時伴隨產生各種副反應。但網路結構的產生主要還是橡膠大分子與硫化劑之間的反應,對大多數普遍用硫黃—促進劑為硫化體系的膠料配合來說整個硫化歷程可分為四個階段,即硫化起步階段、欠硫階段、正硫化階段、過硫階段(對天然膠來說也是復原期)。

硫化過程圖

硫化過程圖欠硫表現

硫化起步和正硫化之間的階段稱為欠硫。在這一階段中,拉伸應力隨硫化時間有很大增加。由於這時交聯度仍然很低,橡膠製品應具備的性能大多還不明顯。所以,高度欠硫的製品沒有工業價值。

製品欠硫表現出拉伸強度低,伸長率相當高,永久變形非常大,老化性能也比較差。輕微欠硫的製品表現為:拉伸強度、彈性和拉伸應力仍不理想,扯斷伸長也比較高,但硫化膠的抗撕裂性能、耐磨耗性能和動態裂口都優於正硫化膠。因而如果後面幾種性能特別重要時,製品可以輕微欠硫。也就是說可犧牲一部分拉伸強度和彈性以換取良好的抗撕裂、耐磨耗及改進裂口性能。

成品輪胎欠硫

成品輪胎欠硫指硫化後的輪胎外表面或材料之間存在蜂窩狀氣孔、呈生膠狀(沒有彈性,用指甲或硬物按壓表面,印痕不能恢復)或材料分層。 造成成品輪胎欠硫的原因很多,但實質是一樣的, 即成品輪胎沒有達到最佳硫化而處於硫化不足狀態。欠硫使輪胎膠料物理性能下降,使用中會造成輪胎胎面早期嚴重磨損和安全性能下降。 半鋼子午線成品輪胎欠硫一般包括上、下胎圈欠硫、胎里欠硫和胎冠欠硫。

1、下胎圈內部欠硫

氮氣硫化工藝特點是膠囊內先通入高溫高壓蒸汽,若干分鐘後切換通入常溫氮氣,利用充氮硫化的“保壓變溫”工藝硫化至結束。若膠囊內的冷凝水不能在氮氣排凝步序排出,冷凝水積聚在膠囊下部,造成下胎圈溫度不夠,在氮氣進正硫化階段又沒有熱量補充,很容易導致下胎圈內部欠硫。

2、下胎圈外部欠硫

(1)熱板內腔結垢發生堵塞,外壓蒸汽流動不暢,導致硫化時熱量不足而出現外部欠硫。

(2)模具與熱板間有雜物或下熱板不平時,會使模具與熱板間有空隙,降低傳熱效果,導致模溫不足。

(3)定位圈太薄或漏放定位圈,模具對應下胎圈位置不能與熱板充分接觸。

(4)感測器本身檢測不準確或檢測位置不當, 使外溫顯示與實際不符。

3、胎冠欠硫

(1)半鋼子午線輪胎大部分模具是活絡模,輪胎花紋部位對應活絡模花紋塊靠模套加熱,預熱時合模不到位,部分花紋塊在模套外導致花紋塊 溫度不足而使胎冠欠硫。

(2)正常生產中活絡模花紋塊伸出處理時(如清理模縫雜質),處理完後沒有重新預熱或預熱不充分。新模具或停產後首灶熱模時間不足,導致花紋塊溫度不足。