間接樣品製備

(2)待上述一級復型乾燥(通常用燈光烘乾)後,小心地將其剝離,並將複製面向上平整地固定在玻璃片上,如圖9-14(b)所示.

(3)將固定好復型的玻璃片連同一白瓷片置於真空鍍膜室中,先以傾斜方向“投影”重金屬(如Cr等),再以垂直方向噴碳,以製備由塑膠和碳膜構成的“複合復型”,如圖9-14(c)所示.碳膜厚度可通過觀察放置於樣品旁邊的白色瓷片表面在噴碳過程中顏色的變化來估計,一般以淺棕色(約幾十nm)為宜.

(4)將複合復型上要分析的區域剪為略小於樣品銅網(f3 mm)的小方塊後,使碳膜面朝里,貼在事先熔在乾淨玻璃片上的低熔點石蠟層上,石蠟液層冷凝後即把複合膜塊固定在玻璃片上.將該玻璃片放人丙酮液中,複合復型的A.C.紙(即一級復型)在丙酮中將逐漸被溶解,同時適當加熱以溶解石蠟,如圖9-14(d)所示.

(5)待A.C.紙和石蠟溶解乾淨後,碳膜(即二級復型)將漂浮在丙酮液中,用銅網勺將其轉移至清潔的丙酮液中清洗後,再轉移至盛蒸餾水的器皿中.此時,由於水的表面張力,碳膜會平展地漂浮在水面,用樣品銅網將其撈起,乾燥後即可置於電鏡下觀察.

需要指出的是,復型技術在早期的透射電子顯微分析中得到了廣泛的套用,其主要原因在於:①透射電鏡誕生初期,製備可使電子束透明的直接樣品在技術上很難辦到;②在掃描電鏡誕生並獲得廣泛套用之前,高倍斷口需通過製備復型樣品在透射電鏡中觀察.製備直接樣品的技術已日益成熟,同時掃描電鏡及其分析技術的快速發展,大多數情況下用掃描電鏡研究斷口十分方便、有效.因此,在現代電子顯微分析中已較少採用復型技術.然而,在某些情況下,復型技術仍具有其獨特的優勢,例如上述二級復型可用於現場採樣而不破壞原始樣品.

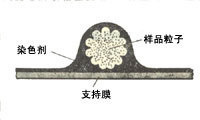

萃取復型是在使復型膜與樣品表面分離時,將樣品表面的欲分析的顆粒相抽取下來並粘附在復型膜上.雖然復型材料不是原始材料,但粘附的顆粒卻是真實的,因此萃取復型實際是一種半直接樣品.因為利用萃取復型樣品分析這些顆粒時可以避免基體的干擾,因此隨著分析電子顯微技術的出現,萃取復型再次得到人們的青睞.

直接樣品製備

製備直接樣品的方法有很多,但一般情況下,總的製作過程都分為如下幾步:

(1)初減薄——製備厚度約100~200μm的薄片;

(2)從薄片E切取f3 mm的圓片;

(3)預減薄——從圓片的一側或兩側將圓片中心區域減薄至數腳;

(4)終減薄.

1.初減薄——由塊狀樣品製備薄片

對延性材料,如金屬,為避免對材料的機械損傷(例如為了研究材料中缺陷的結構及密度),通常採用電火花線切割法從塊狀樣品上獲得厚度約200 μm的薄片.此外,也可以將材料軋制為薄片,再通過退火消除軋制缺陷.對某些脆性材料(例如Si、GaAs、NaCl、MgO),可用刀片將其沿解理面解理,重複解理直至達到對電子透明的程度.如要使薄片不與解理面平行,可採用金剛鋸.另外還有一些特殊的方法,如用水作溶劑通過線鋸切割岩鹽.此外,還可以用超薄切片機從塊狀樣品上切取可以直接供透射電鏡觀察的樣品.

2.圓片切取

如果材料的塑性較好且對機械損傷的要求不很嚴格,可採用特製的小型沖床從薄片上直接沖取f3mm的圓片.對脆性材料,有3種基本方法可供選用,即電火花切割、超音波鑽和研磨鑽.電火花切割用於導體材料,後兩種常用於陶瓷和半導體材料.

3.預減薄

預減薄的目的在於使圓片的中心區域進一步減薄,以確保最終在圓片的中心部位穿孔(其邊緣附近區域可供觀察).預減薄通常採用專用的機械研磨機,使中心區域減薄至約10μm厚,藉助於微處理器控制的精密研磨有時可以獲得使電子束透明的厚度(<1μm).有時也用化學方法進行預減薄.

4.終減薄

常用的終減薄方法有兩種,即電解拋光和離子轟擊.電解減薄只能用於導電樣品,其特點是快捷和不產生機械損傷,所以被廣泛用於金屬和合金樣品製備,圖9-15是電解減薄裝置示意圖.離子減薄適用於難熔金屬、硬質合金和不導電材料的樣品製備,此法設備複雜,減薄時間也較長,且減薄後期階段難於掌握,圖9-16是離子減薄裝置示意圖.

資料來源

[1]中國科普博覽

[2]北方偉業網

[3]知信者網