相關背景 現代航空技術的發展,對飛行器設計提出了越來越多、越來越高的要求,作為飛行器的心臟,航空發動機一直是各國研究與投入的重點。而在發動機研製過程中,特別是多變數數字控制系統的研製中,需要解決大量的參數擇優問題。由於發動機試車非常費時和費錢,且具有一定危險性,發動機控制系統的調試全部在真實發動機上進行是不現實的。而一個準確的發動機實時仿真器可以代替發動機進行試驗和研究,尤其是在真實發動機上很難進行或有危險性的試驗。

航空發動機 模擬試驗台泛指對發動機控制器或控制系統進行仿真試驗的裝置,其中發動機作為被控對象,用計算機進行模擬,其餘所有部件均為實際部件。模擬試驗台在教學和科研中都發揮著重要的作用:

1.在教學中,除了可以使學生更加直觀的理解發動機控制系統的構成及其工作原理外,還可以為學生提供試驗研究的平台。

2.在科研中,動態模擬試驗台可以完成以下任務:①在發動機進行真實試車前,能首先進行航空發動機控制系統的動態模擬試驗,以保證發動機試車時的安全和可靠;②對各種控制方案研究時,能夠在動態模擬台上進行試驗,以預測發動機試車時的結果;③有時甚至在發動機上難於進行的試驗,在動態模擬台上能進行試驗。

總體方案設計 航空發動機控制器研製包括數學仿真、半物理仿真、台架試驗、高空台試驗及飛行演示試驗等過程,其中半物理仿真非常重要,可以節約大量試驗經費和時間,並能完成具有一定危險性的試驗。對發動機控制器或控制系統進行半物理(也叫半實物)仿真試驗的裝置即航空發動機動態模擬試驗台,在該試驗台上,可以考驗真實控制器的性能,了解控制器結構、參數等變化對發動機性能的影響,幫助調整控制器參數,進行控制器排故等。

航空發動機動態模擬試驗台中,發動機作為被控對象,是用計算機進行模擬的,轉速控制器採用真實的轉速控制器。目前試驗台僅針對機械液壓式調節器進行試驗,其中包括主燃油調節器和加力燃油調節器。動態模擬試驗台可以針對某些型號機械液壓調節器(主燃油調節器、加力燃油調節器等)進行設計,機械液壓調節器本身帶有供油元件泵,調節器的輸出就是物理的供油量,直接去(或還有分配器等)噴嘴後燃燒。在真實的發動機中,泵是由發動機轉子帶動的,而在試驗台中,發動機是由計算機模擬的,因此調節器中泵的轉速必須和由計算機模擬的發動機的輸出轉速信號一致,這樣就需要具有一定功率(實際帶動泵是需要消耗功率的)的轉速隨動系統。

同時由於發動機調節器需要滿足發動機整個飛行包線工作範圍需要,機械液壓調節器中一般都有高空修正裝置,即通過感受大氣壓力(反映飛行高度)相應調整燃油流量來適應飛行條件的變化。因此,動態模擬試驗台還應該提供大氣壓力信號,需要有一套供氣裝置。給發動機調節器提供的大氣壓力必須和模擬發動機的計算機提供的氣壓信號一致,這需要一套氣壓調節裝置。

有的調節器的泵是由發動機高壓轉子帶動,而調節器的控制參數是低壓轉子轉速。調節器中轉速敏感元件(離心飛重)是由低壓轉子帶動。這樣還需要一套小功率的轉速隨動系統,或者根據發動機高低壓轉速關係通過一定轉速比的齒輪來驅動(穩態試驗台多採用這種方式)。

氣路故障模擬試驗台設計 航空發動機氣路故障 航空發動機氣路部件一般包括:進氣道、低壓壓氣機、高壓壓氣機、燃燒室、渦輪和尾噴管。空氣從進氣道進入低壓壓氣機後,經低壓壓氣機壓縮提高空氣壓力,同時流速上升,接著再進入到高壓壓氣機,由高壓壓氣機進一步壓縮形成高速氣流,高速氣流進入燃燒室,在燃燒室內,高速氣流與燃油混合燃燒,形成高溫高壓的混合燃氣,混合燃氣膨脹做功,推動渦輪進一步壓縮空氣,形成循環,燃氣做功後通尾噴管高速排出,形成推力。航空發動機氣路部件多而複雜,工況惡劣,發動機運轉時,始終處於高溫高壓的狀態,經過長時間的工作,航空發動機氣路部件受損積累到極限,就會發生故障,而故障的形成使得發動機氣路工況進一步惡化,對氣路部件的損害也越來越大。

航空發動機氣路故障一般包括外來物吸入故障、燃燒室故障和碰摩故障三類。由於氣路故障所涉及的部件多屬發動機核心動作部件,所以氣路故障對發動機的健康狀況影響很大,比如碰摩故障的發生,有時是致命的,會立即使得發動機喪失功能,影響飛行安全。我也時常能看到報導,某某航班,在飛行途中,發動機遭受鳥擊等等,都是發動機氣路部件受到損壞,而影響發動機正常工作。

當前為保障航空發動機氣路部件的正常工作,只有利用發動機監測系統,對航空發動機的氣路故障進行監測,時刻掌握髮動機的運行狀態。雖然監測手段有很多,也能保證飛行安全,但人們更希望在保障發動機正常運行的前提下,監測手段能夠在經濟性因素上發揮作用,減少維護費用,降低成本。航空發動機氣路狀態的監測,是通過對航空發動機氣路狀態的一些重要參數進行監測,如:壓力、溫度和轉速,但對這些參數的監測分析只限於發動機狀況趨勢發展上,以及對發動機的故障進行診斷,且只能在發動機地面台架上進行監測。

設計目標 航空發動機氣路故障模擬試驗台的目標是實現不同氣路故障的模擬,發動機氣路常見故障有:外來物吸入故障、燃燒室故障和碰摩故障三種,該試驗系統的設計目標也是成功完成

這三類故障的模擬,具體設計目標如下:

1)完成外來物吸入故障模擬;

2)完成燃燒室故障模擬,包括燃燒室性下降和燃燒室積碳脫落;

3)完成碰摩故障的模擬;包括不同材料間的碰摩,葉片不同轉速的碰摩;

4)完成外來物、尾氣綜合監測系統集成試驗研究。

試驗台設計方案 碰摩故障在航空發動機氣路故障中占有很大比例,主要碰摩形式是葉片與機匣的碰摩。模擬葉片與機匣的碰摩故障,首先需要考慮碰摩故障發生的部件以及其所處的運動狀態,其次需要考慮碰摩故障發生處的環境。碰摩故障一般發生於渦輪轉子與壓氣機轉子,高速旋轉的葉片與封嚴材料或機匣發生碰摩,所以模擬碰摩故障需要“高速旋轉”這一因素,其次旋轉具有振動,還需要有“振動”因素;渦輪與壓氣機所處的環境是高溫高壓高載,高溫是由燃油燃燒產生的熱量所致,高速是發動機與氣流相對速度很大所致,高載是發動機工作原理與工作環境決定的,所以模擬過程還需要“高溫”、“高壓”因素.

其中高速轉子相當於模擬轉子葉片,振動材料慢慢靠近高速轉子發生碰摩,該過程是在高溫高壓的環境中進行的。由於是試驗過程,需要控制很多參數,比如:轉子轉速、壓力、溫度、振動頻率、碰摩力等等,當然所有工作須圍繞試驗的目的進行,比如振動材料的選取、材料的更換等等。

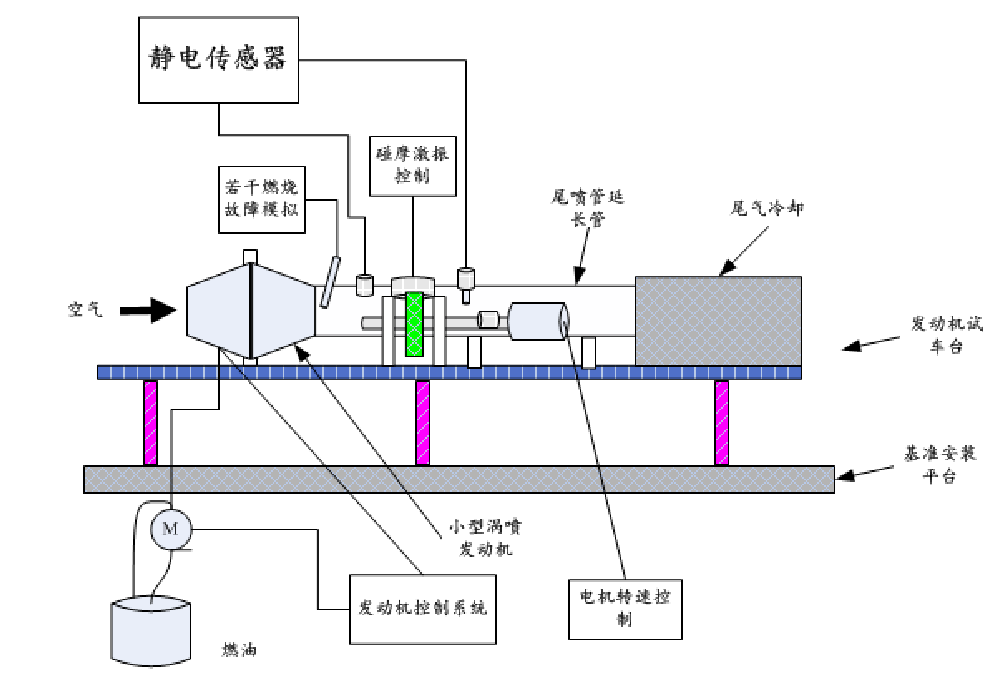

航空發動機氣路故障模擬試驗台設計方案如圖所示。其中涉及到微型渦噴發動機工作、控制,電機、激振器等電器控制,以及機械本體的設計等等,是一個較為複雜的機電系統。試驗方案中該模擬試驗系統分為五個部分,分別是:尾噴管系統、激振系統、發動機系統、轉子系統和其它機械支持部分。航空發動機氣路故障中,碰摩故障占的比重最大,對碰摩故障的試驗模擬是一個難點。

航空發動機氣路故障模擬試驗台設計效果圖 雙轉子故障模擬試驗台的設計方法 簡介 航空發動機作為飛機動力裝置,其性能直接關乎到飛機的運行安全以及經濟性,被譽為“飛機的心臟”。大力發展我國航空發動機產業對於帶動我國基礎工業的發展和促進我國高新技術的進步具有重要意義。

而在航空發動機的振動故障研究當中,試驗研究作為其中最重要的輔助手段之一。它為振動故障的理論研究提供了大量的試驗數據,這對於發動機的基礎研究、整機設計和製造至關重要。一般情況下採用實際設備進行試驗(包括極端工況試驗)的費用和風險性都較高,此時模擬試驗台就成為大多數試驗研究中最重要的組成部分之一。

目前國內外的大多數轉子試驗台可用於航空發動機典型振動故障模擬。這類轉子試驗台在不平衡、不對中以及碰摩等機理研究方面發揮了重要作用。但是有些轉子試驗台並不是根據某種型號的航空發動機而設計的,因此在具體用於模擬和驗證某種型號的航空發動機振動故障時還存在一些不足。

發展現狀 旋轉機械試驗台在設計時需要考慮多方面因素,如模擬的準確性、模擬因素的全面性、台架結構的複雜性、台架的可擴展性、台架的安全性、建造成本、使用成本等等。但是首要的是台架本身具有與模擬對象的相似性,在實際設計轉子試驗台時,轉子試驗台不僅要具備物理和機械結構特性相似,最重要的是具備動力學特性相似。在此基礎上可依據模擬工況對試驗台進行大幅度的簡化,如國內馬輝、李朝峰等人研究的只是轉子的不對中和不平衡,故採用了能夠滿足試驗要求的單輪盤、兩端支撐的單轉子試驗台;轉子的不對中和不平衡分別是通過改變輪盤上的平衡螺栓數量和疊高軸承支座來實現。而轉子的臨界轉速主要是通過更換不同的輪盤來調節。國外Eduardo Rubio和Juan C. Jauregui等人也是利用這種結構比較簡單的單輪盤、兩端支撐的單轉子試驗台研究轉子的碰摩故障。這類轉子試驗台結構較簡單,但是試驗台轉子與模擬對象在幾何結構和物理結構上還是存在較大的差異。為此國內外學者採用了一些不同的方法對原模型進行簡化,以便更好的設計轉子試驗台。

胡培明研究了相似理論在轉子試驗台設計中的套用,研究表明若將轉子的徑向尺寸按比例k縮小,而軸向尺寸按比例d縮小設計成相似模型,則相似模型的扭振頻率特性曲線和實際轉子的扭振頻率特性曲線相似,且各階扭振頻率遵守固定的相似比例,與徑向尺寸縮比k無關,各階振型完全相同。

席文奎,楊兆建等設計的多支撐轉子一軸承系統試驗台就是以物理和機械結構特性以及動力學特性相似為依據的。在結構特性相似方面,試驗台採用與原模型相同的支撐方式和結構形式;而在動力學特性相似方面,為了充分揭示多支撐軸承一轉子系統的動力學特性,試驗台的前三跨轉子一、二階臨界轉速儘量與實際轉子保持一致。

在轉子試驗台設計過程中,進行合理的動力學特性分析是最佳化轉子試驗台的重要措施。目前國內外進行動力學特性分析主要採用數值模擬計算和試驗驗證。而在傳統的動力學特性計算分析中,更多的是關注轉子的臨界轉速、不平衡回響、穩定性以及在各種激勵下的瞬態回響等動力學特性。但隨著轉子動力學的不斷研究發展,軸承、軸承座以及其它有關結構也納入到轉子動力學研究中來。目前可解決這類問題的商用軟體較多,如ADINA, NASTRAN, ANSYS等。

設計注意事項 在設計試驗台時需要從以下方面進行考慮:

1)物理和機械結構特性相似:包括轉子的結構型式(是單轉子還是雙轉子)、轉子的支撐方式以及輪盤數量等;

2)動力學特性相似:包括轉子的臨界轉速、振型以及不平衡回響等;

3)試驗台的擴展性:主要指轉子試驗台能否根據需要,進行一定的調節以滿足不同試驗的需要;

4)轉子及關鍵部件的維護和保養:包括轉子工作時軸承的潤滑和冷卻,轉子的安裝和拆卸,擠壓油膜阻尼器的安裝、調試和保養等;

5)安全防護:轉子安全運行,需要考慮哪些因素,包括給轉子安裝防護罩、將操作設備與試驗台隔離等措施;

6)其它方面:試驗操作的難易,試驗台的搭建成本以及使用成本等。

航空發動機氣路故障模擬試驗台設計效果圖

航空發動機氣路故障模擬試驗台設計效果圖