模具的力學性能要求是由模具材料的成分和熱處理後的組織所決定的。

基本介紹

- 中文名:模具的力學性能要求

- 決定因素:模具材料的成分和熱處理後的組織

模具的力學性能要求是由模具材料的成分和熱處理後的組織所決定的。

力學性能 ●:, ●壓痕直徑≥4.30mm; ●淬火,≥62HRC ●熱處理規範:試樣淬火760~780℃,水冷 ●交貨狀態:鋼材以退火狀態交貨。經雙方協定,也可以不退火狀態交貨。信息介紹 T10碳素工具鋼,強度及耐磨性均較T8和T9高,但...

鍛造。鍛造性能良好,鍛造無特殊要求 軟化處理。870-930℃加熱,油冷,680-700℃高溫回火2h,油冷,硬度≤30HRC。熱處理工藝。870-930℃加熱,油淬,680-700℃油冷。500-560℃時效。力學性能 經上述處理後,SM2模具鋼的力學性能如下...

6、導熱性 為了使熱作模具不致因積熱過多而導致力學性能下降,要儘可能降低模面溫度,減少和模具內部的溫差,這要求熱作模具材料具有較高的硬度和耐磨性。工藝性能 熱作模具從原材料到製成模具要經過各種冷熱加工。一般模具的加工費約...

2.2 模具材料的性能 2.2.1 模具材料的常規力學性能要求 2.2.2 模具材料的特殊力學性能要求 2.2.3 模具材料的加工工藝性能要求 2.3 模具的熱處理工藝 2.3.1 模具的常規熱處理 2.3.2 模具的強韌化處理 2.3.3 模具的表面...

因模具受力情況較複雜,有些模具工作零件需具備一些特殊的力學性能,若按標準的熱處理工藝往往無法達到理想的工作性能要求,需通過熱處理對硬度、韌性和耐磨性等基本特性作適當調整,以達到模具最佳工作狀態.淬火溫度和回火溫度則是熱處理的...

Cr12力學性能 硬度 :退火,269~217HB,壓痕直徑3.7~4.1mm;淬火55-60HRC Cr12熱處理規範及金相組織 熱處理規範:1)淬火,950~1000℃油冷;2)淬火980℃,油冷,180℃回火2h。金相組織:回火馬氏體+未溶碳化物+殘餘奧氏體。Cr12...

1.1.2 模具材料的性能要求和選用原則 1.1.3 我國模具鋼的發展趨勢與要求 1.2 模具材料的主要力學性能指標 1.2.1 模具材料的常規力學性能 1.2.2 模具材料的特殊力學性能 1.3 常用模具材料的熱處理特性 1.3.1 冷作模具鋼 1...

力學性能 6W6Mo5Cr4V(6W6)模具鋼有較高的強度和韌性,耐磨性也較好,且有較好的加工工藝性能,多用於要求強韌性高的冷擠壓模和冷沖模具。工藝性能 1、鍛造工藝 6W6Mo5Cr4V(6W6)模具鋼因含鉬量較高,鍛造溫度範圍較窄,鍛造工藝為:...

力學性能 硬度 :退火,241~197HB,壓痕直徑3.9~4.3mm 熱處理 熱處理規範:淬火,820~850℃油冷。熱加工 5CrMnMo鋼的熱加工工藝示於表3-1-3。 表3-1-3 5CrMnMo鋼的熱加工工藝 註:鋼鍛後,應進行緩冷。大型模具在鍛造後,...

時效硬化型塑膠模具鋼適用於製造預硬化鋼的硬度滿足不了要求,又不允許有較大熱處理變形的模具。這種鋼在調質狀態進行切削加工,加工後通過數小時的時效處理,硬度等力學性能大大提高,時效處理的變形相當小,一般僅有0.01%~0.03%的...

力學性能 硬度 :退火,≤255HB,壓痕直徑≥3.8mm;淬火,≥59HRC 淬火注意事項 淬火後應及時回火,防止開裂,並要防止表面脫碳,量規及高精度模具應進行深冷處理(-70℃),並採用高溫回火,減少工件變形,高溫回火溫度500~560℃,硬度...

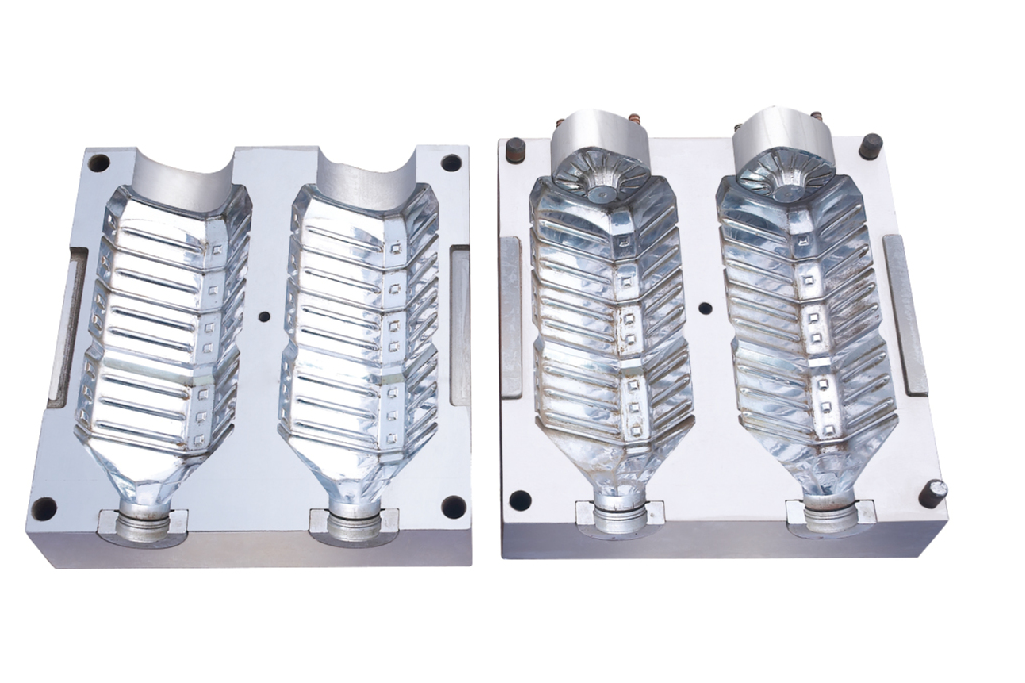

而成型件由於結構複雜,要求工件的尺寸精度高,表面粗糙度值低,接縫密合性好,對模具材料的力學性能、耐磨性及加工工藝都提出了專業要求。1.模具的主要失效形式 由於模具的工作溫度較高,壓力較大,有的塑膠材料易於與模具表面發生磨損和...

鋼屬析出硬化不鏽鋼 ,硬度為32~35HRC時可進行切削加工,該鋼再經460~480℃時效處理後,可獲得較好的綜合力學性能。淬硬型 常用的淬硬型塑膠模具鋼有:碳素工具鋼 (如T7A、T8A)、低合金冷作模具鋼(如9SiCr、9Mn2V、CrWMn、GCr15...

力學性能 硬度HRC 41HRC 降伏強度kgf/m㎡ 103(0.2%)抗拉強度kgf/ mm² 128 伸長率% 15.6 斷面縮率% 39.8 縱向衝擊值Kgf.m/C㎡ 1.8-3 工藝規範 (1)氣體軟氨化規範 軟氮化溫度520°C,氮化時間5h,軟氮化後表層硬度...

力學性能 抗拉強度σb(MPa):≥1080(110)屈服強度σs(MPa):≥835(85)伸長率δ5(%):≥10 斷面收縮率ψ(%):≥45 衝擊功Akv(J):≥55 衝擊韌性值αkv(J/cm2):≥69(7)硬度:≤217HB 熱處理規範 淬火:第一次880℃,...

第4章 冷作模具材料 4.1 冷作模具材料及性能要求 4.1.1 使用性能 4.1.2 工藝性能 4.2 碳素工具鋼 4.2.1 牌號 4.2.2 力學性能 4.2.3 工藝性能 4.2.4 選用範圍 4.3 高碳低合金鋼

1.2738模具鋼是按照德國DIN標準生產的模具鋼材料,在相似牌號的鋼材中具有相對優越的機械性能,良好的可加工性,主要用於熱作模具的加工生產,其中塑膠模具的套用最為普遍。另外,該鋼材特殊的預硬處理使其在出廠的時候已經具有較好的硬度...

4140合金結構鋼材,此鋼擁有良好的加工性,加工變形微小, 4140合金結構鋼抗疲勞性能相當好,屬中等等淬透性鋼,4140熱處理後有較好的強度和良好的綜合力學性能,工藝性好,成材率高.最高使用溫度為427攝氏度.4140強度、淬透性高,韌性好,...

壓鑄模具是模具中的一個大類。隨著我國汽車機車工業的迅速發展,壓鑄行業迎來了發展的新時期,同時,也對壓鑄模具的綜合力學性能、壽命等提出了更高的要求。國際模協秘書長羅百輝認為,要滿足不斷提高的使用性能需求僅僅依靠新型模具材料...

機械性能 物理性能 (試樣硬度 340HBW, 在室溫及高溫條件下)1) 溫度 20°C/200°C/400°C, 密度 7. 8g/cm/7.75g/cm/7. 7g/cm。2) 溫度 20~200°C/20 ~400°C, 線脹係數: 12.6 ×10K/13.5×10K。3) 溫度20°C...

熱作模具鋼除應具有高的硬度、強度、紅硬性、耐磨性和韌性外,還應具有良好的高溫強度、熱疲勞穩定性、導熱性和耐蝕性,此外還要求具有較高的淬透性,以保證整個截面具有一致的力學性能。對於壓鑄模用鋼,還應具有表面層經反覆受熱和...

SiMnMo鋼,用於製作表面質量要求嚴格的彎曲、拉伸、整形沖模能顯著提高沖件的質量。工作條件及性能要求 冷作模具鋼在工作時.由於被加工材料的變形抗力比較大,模具的工作部分承受很大的壓力、彎曲力、衝擊力及摩擦力。因此,冷作模具的正常...

八、複合材料模具的製造實例 第六節非金屬材料成形 一、概述 二、非金屬材料的特點 三、非金屬材料分類 四、非金屬材料的選擇及套用 五、工程塑膠及成型 六、非金屬材料生產工藝 第七節模具的力學性能要求 一、概述 二、硬度 三、...

(57-60HRC)模具壽命可達到100萬次以上,氮化層具有組織緻密,光滑特點,模具的脫模性及抗濕空氣及鹼液腐蝕性能提高。化學成分 化學成份: 碳 C :0.38 錳 Mn:1.30 鉻 Cr: 1.85 鉬 Mo :0.40 硫 S :0.008 力學性能:...

該鋼適宜製造要求一定強度和韌性的大、中型塑膠模具。合金結構鋼簡稱,42CrMoA 是合結鋼的其中一種。化學成分 C0.38~0.45,Si0.17~0.37,Mn0.50~0.80,Cr0.90~1.20,Mo0.15~0.25 鋼廠現貨規格 力學性能 抗拉強度 σb (...

二、氮化處理:氮化處理可得到高硬度表層組織,氮化後的表層硬度達到650-700HV(57-60HRC)模具壽命可達到100萬次以上,氮化層具有組織緻密,光滑特點,模具的脫模性及抗濕空氣及鹼液腐蝕性能提高。力學性能 圓鋼球化退火至硬度≤235HB 扁...

2738H是在2738的基礎上加硬改良而成,鋼材中加入鎳成分,硬度均勻,擁有優越的加工性能及拋光性能。機械性能 物理性能 (試樣硬度340HBW,在室溫及高溫條件下)1)溫度20°C/200°C/400°C,密度7. 8g/cm/7.75g/cm/7. 7g/cm。2)...

6Cr4W3Mo2VNb鋼可用於製造冷擠壓模具和冷鐓模具等,模具使用壽命均有明顯的提高。化學成分 6Cr4W3Mo2VNb的物理性能 臨界點 Ac1 Ar1 Ms溫度(近似值)/℃ 810~830740~760220 力學性能 硬度:退火,≤255HB,壓痕直徑≥3.8mm;...

性能及套用 合金結構鋼---38CrMoAL 產品簡介:38CrMoAL(GB/T3077-1999)ω/% 性能及套用:調質型塑膠模具鋼。在滲氮之前應進行調質處理,以獲得回火索氏體組織,具有良好的綜合力學性能。調質處理回火穩定一般高於滲氮穩定,滲氮前應儘量...