曼海姆爐又稱硫酸鉀反應爐,是曼海姆法生產硫酸鉀的核心設備。整台爐是由燃燒室 ( 加熱室) 、反應室、攪拌器、兩隻燃燒器 ( 燃嘴) 、進料器和出料口等組成。

基本介紹

- 中文名:曼海姆爐

- 外文名:Mannheim Oven

- 別稱:硫酸鉀反應爐

- 作用:曼海姆法生產硫酸鉀

- 爐體結構:耐高溫耐火磚、保溫磚和普通紅磚

- 工藝條件:高溫強腐蝕

結構和原理,特點,曼海姆爐的烘爐,烘爐方式,原始烘爐的目的,烘爐注意事項,工藝運行條件,問題及解決方法,曼海姆爐的改造,國內研究現狀,

結構和原理

曼海姆爐由耐高溫耐火磚、保溫磚和普通紅磚砌築而成,爐頂用保溫磚和石棉保溫。反應爐有兩個空腔,中間橢圓形空腔為反應室,硫酸和氯化鉀通過進料器均勻加入曼海姆爐反應室內, 反應室的空腔為燃燒室,燃燒室帶有燃燒嘴, 燃料釋放的熱量間接加熱反應室。腔內帶有攪拌耙子,反應時耙子以 1 ~ 2 r /min 轉動,將硫酸和氯化鉀不斷混合反應生成硫酸鉀與氯化氫氣體,硫酸鉀由攪拌耙子攪拌時推出,氯化氫氣體進行回收利用。

硫酸和氯化鉀通過進料器均勻地加入到曼海姆爐反應室內,燃燒室為在反應室內反應的物料提供大量的熱能,在攪拌器不斷攪拌下,反應物硫酸和氯化鉀吸收大量的熱以後生產產品硫酸鉀與 HCl氣體。硫酸鉀由攪拌器攪拌時推出 。

特點

(1) 爐子直徑直接決定生產能力。通常曼海姆爐生產能力以單台反應爐日生產能力為衡量標準。由於受到製造技術及材質的限制, 目前世界上最大的曼海姆爐直徑為 6 m。

( 2) 耙子驅動系統穩定可靠, 從而為反應連續穩定地進行提供了保障。

(3) 材質要求高。爐子反應室所用的耐火材料必須耐高溫、抗強酸、傳熱性好;燃燒室材料須耐高溫,保溫性能好;耙子材質須耐熱、抗腐蝕、耐磨損;耙臂機械承受力大。材質是否達到要求直接影響檢修期及爐子使用壽命。

( 4) 有溫度自控與安全保護系統等。

曼海姆爐的烘爐

烘爐方式

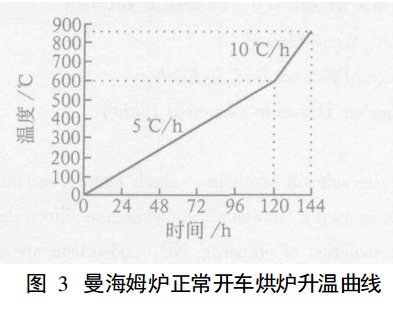

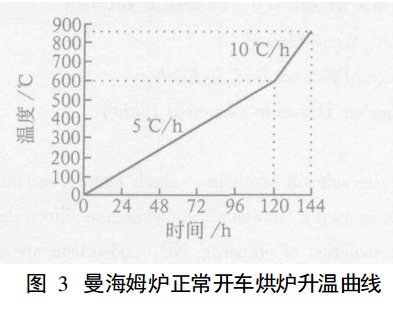

曼海姆爐砌築完畢後,先進行自然乾燥,打開全部入孔門 、進料口 、出料口等進行自然通風,也可以臨時用通風機加強通風,自然乾燥7d以後,點燃燃燒器改用明火烘烤。明火烘烤時要調節好乾氣與空氣的流量,嚴格控制火勢,使爐升溫不要太快,而且達到一定溫度要進行恆溫處理 。整個烘烤過程要嚴格按照原始烘爐曲線操作 。烘爐曲線見圖 2。

原始烘爐的目的

曼海姆爐是用耐火材料 、絕熱材料以及其它材料砌築而成,裡面含有很多水分,烘爐就是將其水分蒸發出去,達到烘乾烘透,使整個砌體各部分熱膨脹位移固定,需要硬化的材料硬化,防止經受急速加熱或冷卻時由於水分蒸發及材料晶體組織轉變而產生裂紋及剝落,烘爐與投產要不間斷進行;若不能立即投產,在反應爐建成後要先進行烘烤,保證整個砌體乾透,以保護好爐體。

烘爐注意事項

(1)烘爐時必須嚴格按烘爐曲線進行,保證爐內溫度均勻上升;(2)烘爐時應及時觀察燃燒室 、反應室溫度 ,詳細記錄並繪製實際的烘爐曲線;(3)升溫速率和總的烘烤時間要同時被控制,即使某時間內升溫時間超過要求,也不能減少恆溫時間;(4)要隨時注意爐體 、護爐鋼帶和爐內各部膨脹情況,隨時調節鋼帶螺栓鬆緊來進行控制;(5)曼海姆爐工作一段時間停車後,重新開車必須進行正常烘爐,按圖 3烘爐曲線進行 。

工藝運行條件

曼海姆爐是在高溫強腐蝕條件下運行的,在運行使用過程中嚴格按照操作規程操作,認真遵守工藝操作條件,控制好爐溫及爐內壓強,使反應爐能夠平穩滿負荷運行,生產出優質硫酸鉀。工藝操作條件如表 1所示 。

問題及解決方法

1)爐子偏火 。兩個加熱室火勢不均造成偏爐現象,溫度不均造成反應不均衡,結果產品質量不合格;由於爐體受熱不均,材料膨脹不一致,爐體受損 。解決問題的辦法是調節燒嘴燃氣加入量和風量 。

2)爐底漏酸 。反應爐經過一段時間的運行,由於反應溫度高,加上硫酸的強腐蝕性,還有砌築方面的原因,造成爐底漏硫酸 。處理方法:停料 、滅火 、降溫,排除爐內物料,查找泄漏點 ,如可修補,以水玻璃和耐酸膠泥堵住即可;如泄漏點較多,面積較大,就需要全面清理床面磚,檢查床基,如床基無問題,重新砌築爐床磚即可,如有問題,就需要清到爐底後重新砌築 。

3)爐頂漏火 。強溫使爐頂破損 。補救辦法有兩種:漏洞較小,以耐火高溫氈掩蓋;漏洞較大,重新砌築。

曼海姆爐的改造

1)砌實下煙道,以解決爐底泄漏問題 。這樣改造的結果也有負面作用,那就是反應所需熱量只能由燃燒室輻射提供,需要進一步提高燃氣加入量,以供反應所需。弊害分析如下:①影響反應的因素很多,氯化鉀粒度的影響在曼海姆爐未改造前表現不明顯,而經過砌堵煙道的曼海姆爐,氯化鉀粒度對反應的影響變得十分突出。首先,粒度較大氯化鉀在與硫酸充分混合時,熔(溶 )解需要吸收大量的熱,而反應所需熱量僅由燃燒室輻射提供,這樣勢必延長氯化鉀的熔 (溶 )解時間,從而在原反應時間基礎上延長了許多。而在攪拌耙齒推料速度不變的情況下,導致反應未到終點物料即被推出,使成品硫酸鉀含酸 、含氯過高。其次,反應時間延長,勢必導致游離硫酸在反應爐內滯留時間的加長,而濃硫酸在溫度達到 550 ℃以上就會分解生成含硫氧化物氣體,加大尾氣處理的負荷,同時造成了硫酸的浪費,使成本提高,又污染了環境 。

②砌堵下煙道後,加大了燃氣的消耗量,加重了燃燒室磚體結構的負擔,對燃燒室磚的耐火程度有了更高的要求,同時也要加強保溫措施,減小外泄熱量對其他設備的危害和能源浪費 。

③砌堵煙道後,要有餘熱吸收系統,防止熱量對煙囪的損害 。

④砌堵下煙道後,要對反應攪拌耙轉速進行調整使反應完全徹底,以保證成品硫酸鉀的各項指標控制在標準範圍之內 。

⑤爐體大修後,特別是在爐床大修後,使烘爐時間延長 ,影響反應爐的生產 。針對上述影響,做出了相應調整,採取了相應的配套措施;要求供貨部門儘量提供粉末狀氯化鉀,或提供顆粒儘量小的氯化鉀;用煉油分廠的乾氣取代水煤氣作為燃氣, 成本低廉;調整耙齒轉速,使之與反應時間相吻合;更換燃燒室用磚,改用更耐高溫更高強度的改性高鋁轉;在煙囪根部安裝小型蒸汽鍋爐,充分利用餘熱,節省能源,同時又保護煙囪根部材料不受熱損;關於烘爐時間的延長,按照邊升溫邊投料,投料量由小到大原則,這樣既保證了正常的烘爐,又保證了產品的產量和質量。

2)氯化氫氣體出口由雙管改成單管,由折角管改成直通斜管。由於反應爐負壓操作,氣體攜帶固體物料容易在氯化氫出口管結垢,需定期處理,原來的雙摺管結構不易清理,改造後可以輕鬆處理 。

國內研究現狀

我國於 1992 年由雲南磷肥廠首次從日本引進了曼海姆法技術及設備, 建成約 1. 2 萬 t /a 硫酸鉀生產裝置。其後全國各地大部分的生產裝置都是由台灣青上公司採取合資或獨資的形式進行建設。

我國硫酸鉀工業在引進吸收新技術開發方面進步很快, 眾多企業引進該生產技術進行國產化改造。山東聊城魯豐鉀肥有限公司運用計算機輔助設計出高效節能新型反應爐結構, 反應爐採用耐高溫高濃度強酸防腐材料, 改用煤氣爐發生熱煤氣為熱源並自行設計了鹽酸制酸的工藝設備, 全套生產裝置投資不足引進設備的 1 /5, 工藝路線成熟可靠, 產品質量全部達到優級品質量要求, 生產成本低, 市場競爭性強[4] 。無錫震宇化工有限公司在有關大專院校的協助下, 於1998 年建設了 40 kt /a硫酸鉀生產裝置, 實現了全套裝置的國產化[5] 。河北省礬山磷礦採用國產曼海姆法硫酸鉀生產裝置, 單爐產量接近 30 t /d,優等品率達到 95% , 各項指標均達到設計要求 。山東聊城魯豐鉀肥有限公司、盤錦永興化學工業有限公司和大連瑞澤化工廠等均建成了國產化曼海姆法硫酸鉀生產裝置。