簡介

智慧型製造正在成為不可逆轉的製造趨勢,而智造單元,正是智慧型製造落地最有效的抓手。智造單元,是設計與實施智造工廠的有效組線模式。作為一個最小的

數位化工廠,提供了一個完整的多品種小批量的解決方案。甚至可以在不影響產線運轉的情況下,實現多種設備的線上入列和出列的切換。

智造單元的工作機制

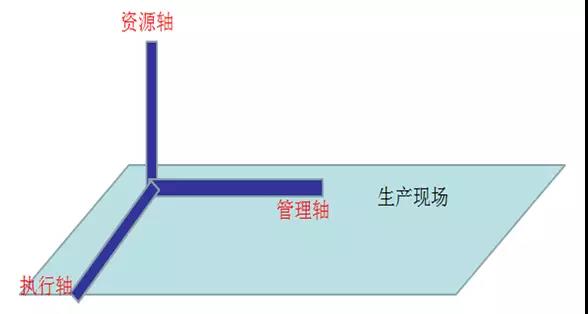

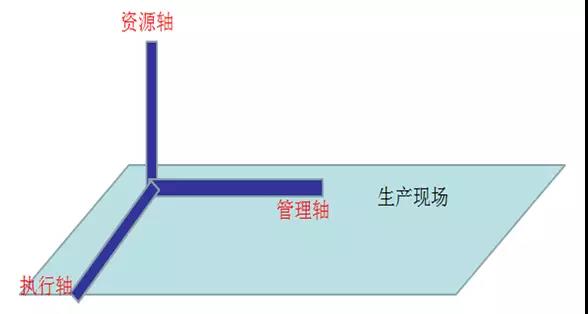

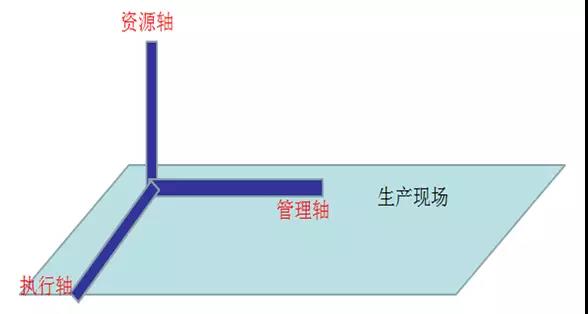

智造單元可以由“一個現場,三個

軸向”來說明,包括:資源軸向、內向管理軸向和工作執行軸向。

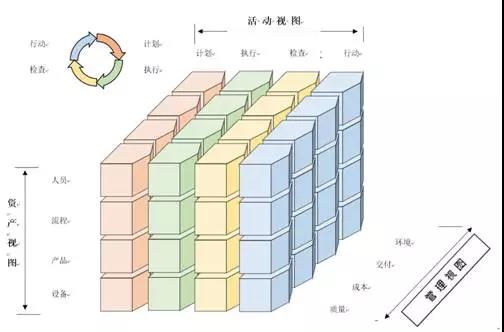

智造單元的三維視圖

資源軸上,主要是對人員、流程、產品、設備的管理。資源可以是任何活動的對象,也可以是執行這些活動的前瞻主題。特別值得注意的是,員工是寶貴的資產。工廠工人在物理世界生產產品,不管職務是不是管理者,都會做決定並給其他人下達指示。

而

管理軸則是質量、成本、交期、安全,是生產過程中核心輸出的要素管控與運維;而在執行軸PDCA,則是標準的戴明環,也就是計畫(Plan)、執行(Do)、檢查(Check)、糾正(Action)。

這三個視圖,綜合地表達了智慧型製造的價值創造,其實是人類和各種設備活動的過程與結果的綜合表達。

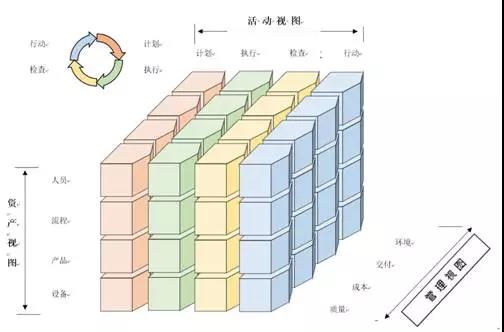

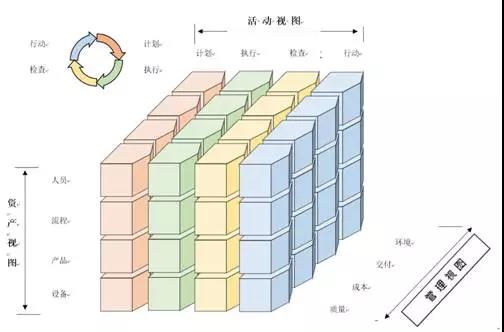

這種方式與日本旨在解決智慧型製造的工業價值鏈促進會IVI的理念完全一致。日本IVI在 2016年12月提出了“工業價值鏈參考架構”,旨在推動“

智慧型工廠”的實現。

IVRA工業價值鏈的三維圖

這正好把智造單元的三個軸向定義詮釋得很清楚,任何一個點均可以說明一個事件。只不過IVRA強調環境的管理,而智造單元關注了安全的方向。

在明確了工廠現場的三大主軸之後,智慧型製造的建設路徑就浮出水面。通過智造單元的組合,整個智慧型工廠的建設,就可以通過模組化、分區化的方式,進行自由的升級組合,從而大大提高智慧型工廠的建設效率。

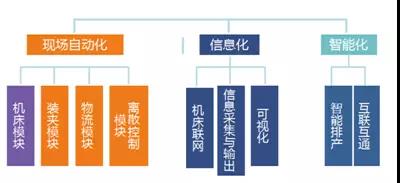

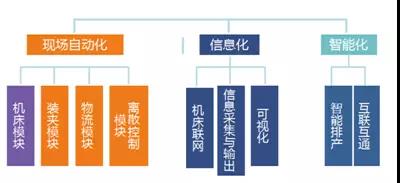

智造單元的構成

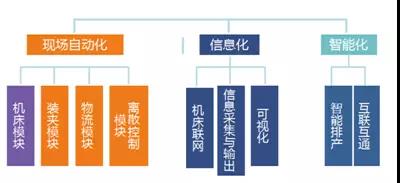

智造單元的模組構成包括:現場自動化、信息化和

智慧型化。

智造單元的模組構成圖

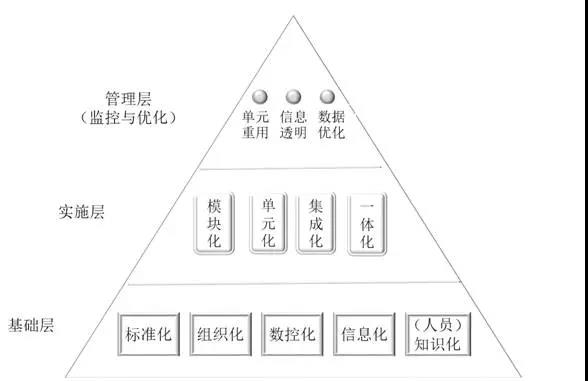

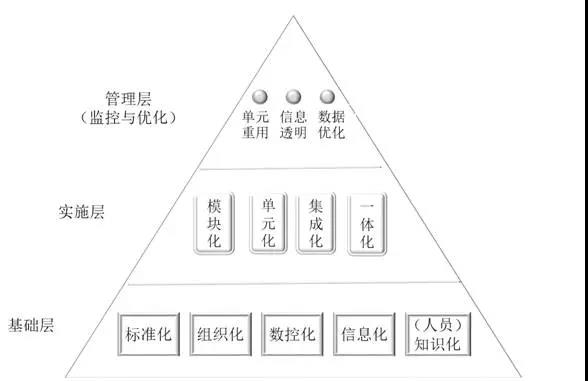

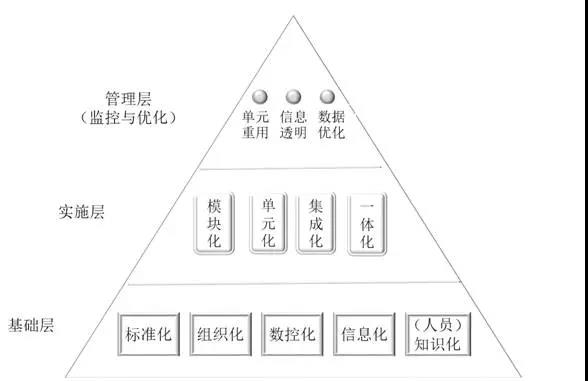

從體系機構上看,包括模組化、單元化、集成化和

一體化四部分。模組化和單元化可以令產品快速得到推廣,集成化服務於一條產線,一體化解決了一個系統範疇的智造生態環境。

再從軟體體系看,它以MES為核心,可以獨立運行,而智造單元的系統則可自由兼容工廠原有的軟體。向下跟MDC/DNC連線,或者通過物聯直接與設備相連;向上連線至PLM、CAPP、ERP;橫向與

倉儲管理系統WMS對接;而在生產任務執行上,則可以連線高級最佳化排產系統APS上,實現自動最佳化排產,實現高效生產。

智造單元與

數字工廠的落成,絕不是智慧型體系的完成,而只是一個開始。因為在戴明環PDCA中,需要有一種持續改善的推動力——而人是最為重要的環節。物理實體和數字虛體的CPS場景建設,是系統集成商可以完成的;但人的經驗和判斷,必須有客戶在現場生產線上的參與才可以執行。所以說,一個智慧型製造的現場循環往復升級一定是三者相加才可以運行,單純任何一方建造一個智慧型工廠都不是客觀的表達。

PDCA中最為核心的就是推動改善的動力源和方向,只有把人的因素考慮進來,那么這個戴明環才有了運轉方向。這種基於人的最佳化,將人放在閉環之中,不斷循環,才能逐漸形成智慧型部分,這就是智慧型製造的核心。

智造單元最為重要的地方,就是將“人機網”一體化。“人機物”與“信息流、物流”緊密地融合在一起。與傳統的“智慧型製造”過於強調“智慧型”的自決策性不同,智造單元一開始就將人納入閉環之中,使得成為人機協作的典範。這就非常有實效的適應了實施智慧型製造初期的基礎環境。

設備世家 四世同堂

智造單元的基本價值觀是,工廠現有的投資,需要得到最大的保護與傳承。這就意味著,繼往投入的設備等各種資產在將來可以被重複使用。一方面生產自動化的柔性大幅度提高,同時,智造單元的思想,可以把車間人工作業單元作為一個能力中心,一體化進入車間或公司的智慧型生態系統。由於重用性的提高,人工單元能力中心的一體化進入,對既有設備的投資,具有非常強的保護,同時,又在整體的智慧型生態下最大化的實現現場設備的效率和效能。這種四代同堂設備的運維方式,正是通過智造單元得以實現,體現了自動化、模組化和數位化的疊加效果。

智造單元的分層實施

有了以上的

硬體、

軟體和

模組化組合,那么智慧型單元,就可以完成自由的組合,實現分扇區、分階段、分設備,對同一個工廠的不同設備、甚至同一條線的不同設備,進行“設備解列”與“設備入列”的線上切換模式。

在現有的工廠中,往往存在各種不同型號、不同代級的設備,完全可以稱為“設備世家 四世同堂”。現場有許多原來的老設備,維護得也很好;也有新設備,包括機器人、自動機械手等。如何將跨年代、跨型號的設備有效連線和升級改造,而不是簡單地一刀切地淘汰,是一個頭疼的現場問題。實際上,在這些裝備中,有些是可以直接進產線的,有些是可以通過改造後進入產線的。

那么,如何讓老設備和新設備並肩作戰發揮作用?

智造單元考慮到四代同堂設備的現狀,分析不同設備的

信息採集機制,通過靈活的信息收集方式,有些設備不需要聯網通信,只需採集信號;而有的設備,則可以採用多接口集成器,區別不同的數采方式,將各種設備集成進來。

由於智造單元具有豐富的模組化

接口,在現場可以採用“空間換時間”的措施,實現多設備共線運行。例如在生產現場,可能存在特別大型的設備,不便於搬運,那么就採用“空間換時間”的智慧型製造組線模式,通過智慧型物流採用AGV把各單元線無縫連起來。而對於單向鏈很長的產品,或者多個產品,則可以採用多個智造單元的陣列形式,其物資存取,可以是一個庫,也可以是多個庫。

這就意味著“以人為本、智造先行”的理念,將

數位化工廠從大到小、自上而下開始拆分,從工廠到車間、到產線、到生產島、到單機設備的規劃布局;使用自下而上的方式進行實施,單機設備、單元島、智造單元、智造產線、數位化工廠,逐漸嵌套式、單元化處理,體現了智慧型製造的柔性,充分發揮

數位化、

網路化的特點。

軟硬一體 走向三化

自動化從硬體而言,一直在向著單元化、模組化、集成化的方向發展;而信息化則從自上而下的方向開始下沉。這使得當

IT與OT相互結合的時代,正在成為工廠級最為期望的局面。

自動化和信息化融合在中國其實曾經有過一個並不算太遠、廣為人所熟知的故事。那就是二十世紀末期在中國所大規模開展的CIMS(

計算機集成製造系統)。當時一方面是

CAD\CAE以及信息化軟體MRP、ERP的引用,另一方面是以數控加工設備、柔性設備為代表的自動化設備。二者的結合,本來期待著一個嶄新的工業面貌。然而,當年

CIMS理念過於超前。它的核心都是基於計算機的能力和對流程結合所做出的判斷。當時中國工業界——其實也包括德國工業界,都太樂觀地高估了當時的技術要求,又太低估了人的作用。後來德國人的反思中,除了技術要素尚未達到要求之外,忽視人的環節而過於強調自動化、過分依賴計算機技術,是一個巨大的失誤。

CIMS的理念,一方面將重複性勞動用自動化方式替代,並提出了柔性自動化生產線;另一方面在此基礎上加上信息化,本質就是實現了信息集成和信息監督。

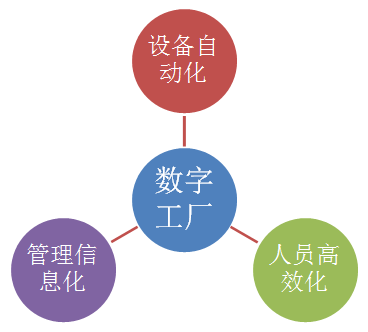

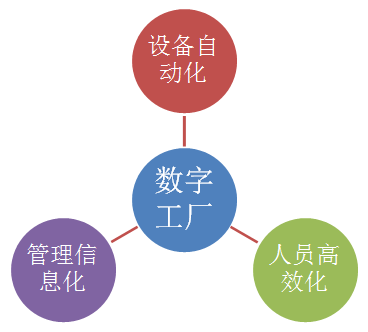

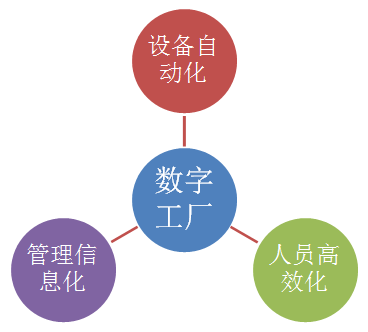

數字工廠的三大目標

然而從既往的經驗來看,簡單地將自動化與信息化疊加,並不等同於數位化。需要同時將其他各種資源要素進行數位化,再加上

物聯網技術和工業大數據的加強,才能真正實現良好的人機互動下的柔性自動化模組,從而推動數字工廠的建設。

數字工廠要實現三大核心目標:設備自動化、

管理信息化和人員

高效化,在路徑上實現了人機互動和高度柔性,在目標上實現了設備的最大的有效開動率為檢視點。

設備自動化在於保證設備有效開動時間,使設備利用率達到最大,製造精度和柔性最大化,這一目標適合多品種小批量,自動化的核心在柔性;管理信息化將設計研發、生產運維、經營決策等進行分項管理的信息、集成互動,以完成企業業務數據的有效流動,為各類決策和日常工作提供數據載體支持,這一目標核心在“便捷”;人員高效化則基於信息化系統的數據,使決策有了依據,目標精準,針對性地處理結構性問題,避免常規工作消耗,以此達到“高效”;人員高效的目的是降低對工具機有效開動率的影響,從而最終支持了設備的有效開動率。

而這三化相互交叉,必須各自都要形成一定顆粒度的模組化。藉助大量的製造資源模組化、標準化單元的出現,組合成智造單元,才能形成有效的數字工廠,實現智慧型製造。

智造單元的不同角度