專利背景

智慧型功率模組,即IPM(Intelligent Power Module),是一種將電力電子和積體電路技術結合的功率驅動類產品。智慧型功率模組把功率開關器件和高壓驅動電路集成在一起,並內藏有過電壓、過電流和過熱等故障檢測電路。智慧型功率模組一方面可接收MCU的控制信號,驅動後續電路工作,另一方面可將系統的狀態檢測信號送回MCU。與傳統分立方案相比,智慧型功率模組以其高集成度、高可靠性等優勢贏得越來越大的市場,尤其適合於驅動電機的變頻器及各種逆變電源,是變頻調速、冶金機械、電力牽引、伺服驅動、變頻家電的一種理想電力電子器件。

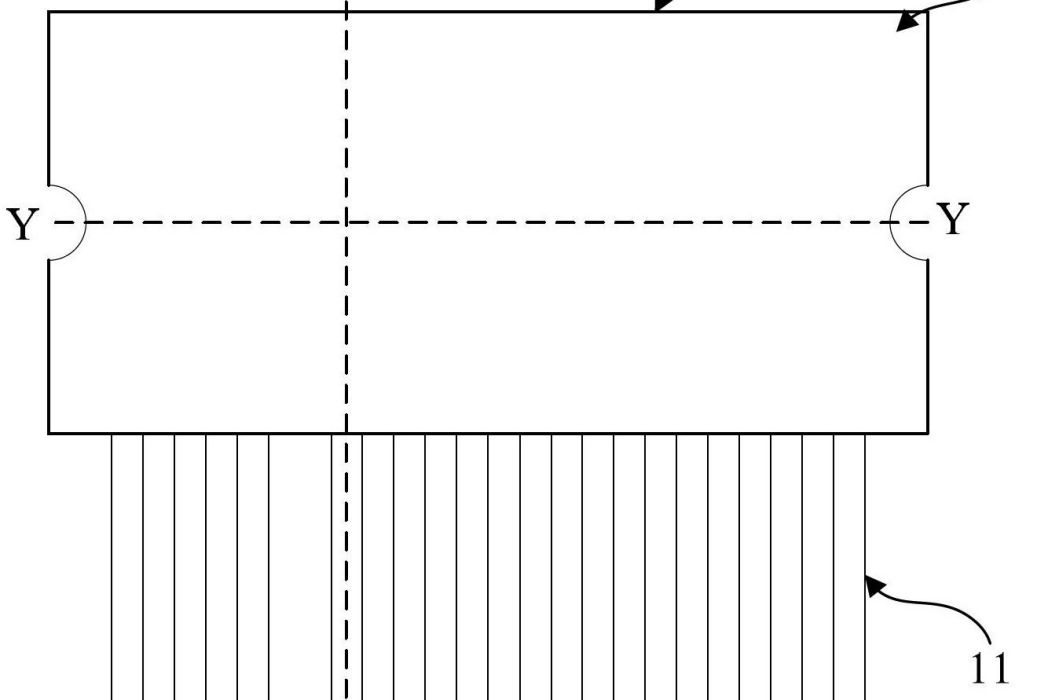

參照圖1,圖1為2013年6月之前的技術中智慧型功率模組的剖面結構示意圖。傳統的智慧型功率模組100具有如下結構,其包括:電路基板105,由於電路基板105是經衝壓而成,因此在該電路基板105正面的邊緣會產生輕微披風110,在該電路基板105背面的邊緣會產生光滑的弧度111;設於所述電路基板105正面上的絕緣層106;在該絕緣層106上形成的所述電路布線107;被固定在所述電路布線107上的電路元件103;連線電路元件103和所述電路布線107的金屬線104;與所述電路布線107連線的引腳101。除引腳101未與所述電路布線107連線的一端外,所述智慧型功率模組100的其他部分被密封樹脂102密封。

由於智慧型功率模組100對可靠性的要求非常高,每枚智慧型功率模組100的加工過程都需要進行跟蹤,尤其是塗裝錫膏以使電路元件103固定到電路布線107的工序是智慧型功率模組100的加工過程的要點,錫膏的厚度、形狀對所述電路元件103的焊接質量影響很大,焊接質量又直接影響邦線質量,焊接質量和邦線質量對模製的合格率起關鍵作用。所以對智慧型功率模組的加工過程跟蹤的重點是對塗裝錫膏過程的跟蹤。因此會通過雷射打標或者噴墨等方式,在所述電路基板105的背面的形成所述唯一識別號108。但因為現行的智慧型功率模組100的製造方法採用先形成外形一致單板後再多板塗裝錫膏的方式,無法對塗裝錫膏的所述電路基板105進行區分,所以不得不增加形成識別號108的工序。雷射打標的方式會對所述電路基板105的背面形成物理損傷,會降低所述電路基板105的背面與樹脂材料的結合力,而且生產效率低下;如果採用噴墨的方式,又設備昂貴,噴料的管理和回收也增加了工廠的運營成本,也不利於大批量生產。此外,由於塗裝錫膏是通過多塊單板同時塗抹的方式進行,為了保證多塊單板的高度和方向一致,對載具的精度要求非常高,如果多塊單板是自動化上下料的方式放置,對於自動上下料設備的設計要求也非常高,這些都增加了智慧型功率模組的製造成本。

另外,現行的所述智慧型功率模組100由於所述電路基板105全部通過衝壓形成,所述電路基板105的表面的四個邊緣都有所述披風110,所述披風110的高度會因為衝壓模具老化等原因變大,在回流焊和模製工序時,所述引腳101有觸碰到所述披風110的風險。特別是如果所述引腳101和所述披風110在模製後,距離非常近,通過樹脂材料隔絕,在成品測試時一般無法檢測到,此種產品在市場長期使用過程中,由於材料間熱膨脹係數的差異,所述引腳101和所述披風110有發生觸碰的風險,最終導致所述智慧型功率模組100失效,嚴重時會發生爆炸。

發明內容

專利目的

《智慧型功率模組及其製造方法》的主要目的旨在解決2013年6月之前技術的不足,提供一種高可靠性的智慧型功率模組以及一種工序流程得到簡化的製造方法,可在智慧型功率模組的加工過程得到跟蹤的同時,減少製造工序,並獲得性能更可靠的智慧型功率模組產品。

技術方案

《智慧型功率模組及其製造方法》提出一種智慧型功率模組,包括一電路基板、在該電路基板正面形成的絕緣層、在該絕緣層上形成的電路布線層、固定在該電路布線層上的電路元件和引腳,其中,所述電路基板正面的一側的邊緣或兩相對側的邊緣具有凸出於該電路基板正面的披風結構,所述電路基板背面對應所述披風結構的邊緣具有圓角結構;所述引腳設定在不具有所述披風結構的一側的電路布線層上;所述電路基板、絕緣層、電路布線層、電路元件和引腳被封裝在密封樹脂中,其中,所述引腳貫穿所述密封樹脂並向外延伸。

優選地,所述智慧型功率模組還包括用於在所述電路元件、電路布線層以及引腳之間建立電連線的金屬線,該金屬線被封裝在密封樹脂中。優選地,所述電路元件、引腳和/或金屬線與電路布線層焊接。優選地,所述智慧型功率模組還包括用於設定在電路元件與電路布線層之間的銅質的散熱器,所述散熱器與電路元件和電路布線層焊接。優選地,所述絕緣層採用在中填充有Al2O3的環氧樹脂材料製成。優選地,所述絕緣層的導熱率為2.0瓦/米·開爾文。優選地,所述電路基板採用1100或5052型的鋁材製成。

該發明進一步還提出一種智慧型功率模組的製造方法包括:將一鋁基板劃分為3個並排的單元區域,每個單元區域對應一智慧型功率模組,在所述鋁基板正面的每個單元區域內自下而上依次形成智慧型功率模組的絕緣層和電路布線層,該電路布線層用於設定引腳的一側位於所述鋁基板的邊緣;在所述電路布線層上焊接電路元件和引腳;根據單元區域的劃分,從所述鋁基板的背面對該鋁基板進行沖切,沖切後每個單元區域的鋁基板為智慧型功率模組的電路基板;對所述電路基板及設定在該電路基板上的絕緣層、電路布線層、電路元件和引腳進行清洗,並通過金屬線使所述電路布線層、電路元件和引腳之間建立電連線;通過密封樹脂將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝,其中,所述引腳貫穿密封樹脂並向外延伸;對延伸出所述密封樹脂的引腳進行切筋處理,形成3個智慧型功率模組。

優選地,所述在所述電路布線層上焊接電路元件和引腳的步驟具體包括:在所述電路布線層上塗裝錫膏;將電路元件和引腳安裝在所述電路布線層上;回流焊使錫膏固化,從而使電路元件和引腳焊接在所述電路布線層上。優選地,所述通過密封樹脂將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝的步驟具體包括:採用熱硬性樹脂通過傳遞模方式將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝,或者,採用熱塑性樹脂通過注入模方式將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝。

改善效果

《智慧型功率模組及其製造方法》技術方案通過將引腳避開了凸出於電路基板正面的披風結構的設計,避免了引腳與電路基板發生觸碰的風險,保證了智慧型功率模組的穩定性和安全性。另外,電路基板的背面沒有雷射打標的損傷或噴墨的異物,提高了金屬鋁基板與樹脂材料的結合力,避免了在長期使用過程中發生分層現象。

附圖說明

圖1為2013年6月之前的技術中智慧型功率模組的剖面結構示意圖;

圖2為該發明智慧型功率模組的結構示意圖;

圖3為圖2中沿X-X線的剖面結構示意圖;

圖4為圖2中沿Y-Y線一實施例的剖面結構示意圖;

圖5為圖2中沿Y-Y線另一實施例的剖面結構示意圖;

圖6為該發明智慧型功率模組的製造方法的流程示意圖;

圖7為該發明智慧型功率模組的製造方法中鋁基板的結構示意圖;

圖8為該發明智慧型功率模組的製造方法中焊接的流程示意圖。

權利要求

1.一種智慧型功率模組,其特徵在於,包括一電路基板、在該電路基板正面形成的絕緣層、在該絕緣層上形成的電路布線層、固定在該電路布線層上的電路元件和引腳,其中,所述電路基板正面的一側的邊緣或兩相對側的邊緣具有凸出於該電路基板正面的披風結構,所述電路基板背面對應所述披風結構的邊緣具有圓角結構;所述引腳設定在不具有所述披風結構的一側的電路布線層上;所述電路基板、絕緣層、電路布線層、電路元件和引腳被封裝在密封樹脂中,其中,所述引腳貫穿所述密封樹脂並向外延伸。

2.如權利要求1所述的智慧型功率模組,其特徵在於,還包括用於在所述電路元件、電路布線層以及引腳之間建立電連線的金屬線,該金屬線被封裝在密封樹脂中。

3.如權利要求2所述的智慧型功率模組,其特徵在於,所述電路元件、引腳和/或金屬線與電路布線層焊接。

4.如權利要求3所述的智慧型功率模組,其特徵在於,還包括用於設定在電路元件與電路布線層之間的銅質的散熱器,所述散熱器與電路元件和電路布線層焊接。

5.如權利要求4所述的智慧型功率模組,其特徵在於,所述絕緣層採用在中填充有Al2O3的環氧樹脂材料製成。

6.如權利要求5所述的智慧型功率模組,其特徵在於,所述絕緣層的導熱率為2.0瓦/米·開爾文。

7.如權利要求1至6中任意一項所述的智慧型功率模組,其特徵在於,所述電路基板採用1100或5052型的鋁材製成。

8.一種智慧型功率模組的製造方法,其特徵在於,包括:將一鋁基板劃分為3個並排的單元區域,每個單元區域對應一智慧型功率模組,在所述鋁基板正面的每個單元區域內自下而上依次形成智慧型功率模組的絕緣層和電路布線層,該電路布線層用於設定引腳的一側位於所述鋁基板的邊緣;在所述電路布線層上焊接電路元件和引腳;根據單元區域的劃分,從所述鋁基板的背面對該鋁基板進行沖切,沖切後每個單元區域的鋁基板為智慧型功率模組的電路基板;對所述電路基板及設定在該電路基板上的絕緣層、電路布線層、電路元件和引腳進行清洗,並通過金屬線使所述電路布線層、電路元件和引腳之間建立電連線;通過密封樹脂將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝,其中,所述引腳貫穿密封樹脂並向外延伸;對延伸出所述密封樹脂的引腳進行切筋處理,形成3個智慧型功率模組。

9.如權利要求8所述的智慧型功率模組的製造方法,其特徵在於,所述在所述電路布線層上焊接電路元件和引腳的步驟具體包括:在所述電路布線層上塗裝錫膏;將電路元件和引腳安裝在所述電路布線層上;回流焊使錫膏固化,從而使電路元件和引腳焊接在所述電路布線層上。

10.如權利要求8或9所述的智慧型功率模組的製造方法,其特徵在於,所述通過密封樹脂將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝的步驟具體包括:採用熱硬性樹脂通過傳遞模方式將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝,或者,採用熱塑性樹脂通過注入模方式將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝。

實施方式

《智慧型功率模組及其製造方法》提出一種智慧型功率模組。一併參照圖2至圖5,圖2為該發明智慧型功率模組的結構示意圖;圖3為圖2中沿X-X線的剖面結構示意圖;圖4為圖2中沿Y-Y線一實施例的剖面結構示意圖;圖5為圖2中沿Y-Y線另一實施例的剖面結構示意圖。

在該發明實施例中,該智慧型功率模組10包括一電路基板16、在該電路基板16正面形成的絕緣層17、在該絕緣層17上形成的電路布線層18、固定在該電路布線層18上的電路元件14和引腳11,以及用於封裝電路基板16、絕緣層17、電路布線層18、電路元件14和引腳11的密封樹脂12,其中,該引腳11貫穿密封樹脂12並向外延伸,裸露在密封樹脂12外部。由於電路基板16是由鋁基板由背面向正面沖切而成,因此在電路基板16正面的一側的邊緣或兩相對側的邊緣具有凸出於該電路基板16正面的披風結構13,電路基板16背面對應該披風結構16的邊緣具有圓角結構19。該引腳11設定在不具有披風結構13的一側的電路布線層18上。

在生產時,可以按照智慧型功率模組10的大小將用於製作電路基板16的鋁基板劃分為單行並列的3個區域,每個區域對應一智慧型功率模組10,在每個區域內自下而上依次形成絕緣層17和電路布線層18,在電路布線層18上設定電路元件14和引腳11,該引腳11設定在不具有披風結構13的一側的電路布線層18上。然後表面朝上,沿每相鄰兩區域的邊界進行沖切,沖切後形成左、中、右3個智慧型功率模組10,其中左側的智慧型功率模組10在引腳11右側的邊緣具有凸出於該電路基板16正面的披風結構13,電路基板16背面對應該披風結構16的邊緣具有圓角結構19,其餘的三側邊緣成直角;中間的智慧型功率模組10在引腳11兩側的邊緣都具有凸出於該電路基板16正面的披風結構13,電路基板16背面對應該披風結構16的邊緣具有圓角結構19,其餘的兩側邊緣成直角;右側的智慧型功率模組10在引腳11左側的邊緣具有凸出於該電路基板16正面的披風結構13,電路基板16背面對應該披風結構16的邊緣具有圓角結構19,其餘的三側邊緣成直角。這樣就可以通過披風結構16的形貌就可以判斷智慧型功率模組10在錫膏印刷工序的位置,使得電路基板16的背面沒有雷射打標的損傷或噴墨的異物,提高了金屬鋁基板與樹脂材料的結合力,避免了在長期使用過程中發生分層現象。另外該發明技術方案由於引腳11避開了凸出於電路基板16正面的披風結構13,避免了引腳11與電路基板16發生觸碰的風險,保證了智慧型功率模組10的穩定性和安全性。

基於上述實施例,該智慧型功率模組10還包括金屬線15,該金屬線15用於在電路元件14、電路布線層18以及引腳11之間建立電連線。該金屬線15同樣也被封裝在密封樹脂12中。該金屬線15優選為鋁線、金線或銅線。

在上述實施例中,該智慧型功率模組10的電路元件14、引腳11和/或金屬線15與電路布線層18焊接。可在電路布線層18塗裝錫膏,然後將電路元件14、引腳11和/或金屬線15安裝在電路布線層18上,最後通過回流焊使錫膏固化,從而使電路元件14、引腳11和/或金屬線15焊接在電路布線層18上。電路元件14、引腳11和/或金屬線15與電路布線層18的焊接保證了其間具有良好的導電性和導熱性。

在上述實施例中,該絕緣層17採用在環氧樹脂等樹脂材料中高濃度填充Al2O3而製成,由於填充了Al2O3可有效的提高絕緣層17的熱導率,可提高智慧型功率模組的散熱能力。絕緣層17的熱導率優選為2.0瓦/米·開爾文,以保證絕緣層17的膨脹係數與密封樹脂12相匹配,防止了絕緣層17因受熱而脫落。在上述實施例中,該鋁基板優選採用1100或5052型的鋁材製成。該電路布線層18優選採用銅製成。

該發明進一步還提出一種智慧型功率模組的製造方法。一併參照圖6和圖7,圖6為該發明智慧型功率模組的製造方法的流程示意圖;圖7為該發明智慧型功率模組的製造方法中鋁基板的結構示意圖。在該發明的實施例中,該智慧型功率模組的製造方法包括:步驟S10,將一鋁基板20劃分為3並排的單元區域,如圖7所示分別為第一單元區域21,第二單元區域22和第三單元區域23。每個單元區域對應一智慧型功率模組,在所述鋁基板20正面的每個單元區域內自下而上依次形成智慧型功率模組的絕緣層和電路布線層,該電路布線層用於設定引腳的一側位於所述鋁基板20的邊緣。

根據需要的電路布局設計大小合適的電路基板,對於一般的智慧型功率模組,一個的大小可選取64毫米×30毫米,三個的短邊相連的大小為64毫米×90毫米,形成一個由三個智慧型功率模組金屬電路基板組成的三聯單元區域(第一單元區域21,第二單元區域22和第三單元區域23),對鋁基板20的兩面進行防蝕處理。首先在鋁基板20正面形成絕緣層。然後在絕緣層的表面貼上有作為電路布線層的銅箔。再將該銅箔進行蝕刻,局部地除去銅箔,形成所述電路布線層及用於連線引腳的焊盤。該電路布線層用於設定引腳的一側(即焊盤)位於鋁基板20的邊緣。

步驟S20,在所述電路布線層上焊接電路元件和引腳。將電路元件和引腳焊接在電路布線層。步驟S30,根據單元區域的劃分,從所述鋁基板20的背面對該鋁基板20進行沖切,沖切後每個單元區域的鋁基板20為智慧型功率模組的電路基板。將鋁基板20背面朝上倒扣放置,通過沖切模具,將鋁基板20沖切成三塊獨立的電路基板,使用倒扣的方式是為了使沖切時形成的鋁屑儘量少地附著在電路基板的表面。由於鋁基板20受力而在沖切的位置發生形變,在鋁基板20正面的沖切位置會形成披風結構,對應的在鋁基板20背面形成圓角結構。沖切後,鋁基板20分割為3塊,沖切後每個單元區域的鋁基板20為智慧型功率模組的電路基板。

步驟S40,對所述電路基板及設定在該電路基板上的絕緣層、電路布線層、電路元件和引腳進行清洗,並通過金屬線使所述電路布線層、電路元件和引腳之間建立電連線。首先,將電路基板放入清洗機中進行清洗,將回流焊時殘留的松香等助焊劑及沖切時殘留的鋁線等異物洗淨,根據電路元件在電路布線的排布密度,清洗可通過噴淋或超聲或兩者結合的形式進行。其次,通過在電路元件和電路布線的特定位置邦定一定直徑的金屬線形成電連線,在此,金屬線的粗細應根據邦定點的大小、所需的同流能力、元器件的可加工性等綜合考慮,一般地,單根金屬線的直徑不應大於400微米,不應小於15微米,對於功率器件的連線,可考慮使用多根400微米的鋁線並聯邦定,對於功能器件的連線,可考慮使用單根38微米的鋁線進行邦定,

步驟S50,通過密封樹脂將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝,其中,所述引腳貫穿密封樹脂並向外延伸;首先,在無氧環境中對電路基板進行烘烤,烘烤時間不應小於2小時,烘烤溫度和選擇125℃。然後,將配置好引腳的電路基板搬送到模型。通過使引腳的特定部分與固定裝置接觸,進行電路基板的定位,從而完成密封樹脂對電路基板、絕緣層、電路布線層、電路元件和引腳的封裝。步驟S60,對延伸出所述密封樹脂的引腳進行切筋處理,形成3個智慧型功率模組。根據使用的長度需要,對延伸出所述密封樹脂的引腳進行切筋處理,最終形成3個智慧型功率模組。

該發明技術方案通過沖切金屬鋁基板20,形成左、中、右3個鋁基板21、22、23,其中左側的鋁基板21在引腳11右側的邊緣具有凸出於該電路基板16正面的披風結構13,電路基板16背面對應該披風結構16的邊緣具有圓角結構19,其餘的三側邊緣成直角;中間的鋁基板22在引腳11兩側的邊緣都具有凸出於該電路基板16正面的披風結構13,電路基板16背面對應該披風結構16的邊緣具有圓角結構19,其餘的兩側邊緣成直角;右側的鋁基板23在引腳11左側的邊緣具有凸出於該電路基板16正面的披風結構13,電路基板16背面對應該披風結構16的邊緣具有圓角結構19,其餘的三側邊緣成直角。通過查看金屬鋁基板20的形貌,就能判定智慧型功率模組在錫膏印刷工序中所處的位置,在對製造過程進行質量跟蹤排查時,無需增加特殊工序,節省了設備成本和人力成本,提高了工作效率;因為錫膏印刷的工序是三個相連鋁基板(21、22和23)同時進行,這樣一方面提高了錫膏印刷的效率,另一方面,由於是三個相連,智慧型功率模組鋁基板的平整度得到保證,無須精度準確的載具就能保證錫膏印刷的質量,大幅降低了生產載具的成本,提高了智慧型功率模組的製造合格率。

參照圖8,圖8為該發明智慧型功率模組的製造方法中焊接的流程示意圖。在上述實施例中,步驟S20具體包括:步驟S21,在所述電路布線層上塗裝錫膏。首先,通過錫膏印刷機,使用鋼網,在電路布線層的特定位置進行錫膏塗裝,可直接通過鋁基板20的邊緣進行鋁基板20在印刷機中的定位,而無須製造特殊的載具,並且鋁基板20的平整度由鋁材的加工精度保證,對錫膏印刷機和鋼網無特殊精度要求,鋼網可使用0.13毫米的厚度。

步驟S22,將電路元件和引腳安裝在所述電路布線層上。進行電路元件和引腳的安裝,電路元件可直接放置在所述電路布線的特定位置,而引腳則一端要安放在所述焊盤上,另一端需要載具進行固定,所述載具通過合成石等材料製成。步驟S23,回流焊使錫膏固化,從而使電路元件和引腳焊接在所述電路布線層上。放於載具上的鋁基板20通過回流焊,錫膏固化,從而使電路元件和引腳焊接在所述電路布線層上。

在上述實施例中,可採用熱硬性樹脂通過傳遞模方式將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝,或者,採用熱塑性樹脂通過注入模方式將所述電路基板、絕緣層、電路布線層、電路元件和引腳進行封裝。合模時,在形成於模具內部的模腔中放置電路基板,然後由澆口注入密封樹脂。進行密封的方法可採用使用熱硬性樹脂的傳遞模模製或使用熱硬性樹脂的注入模模製。而且,對應自澆口注入的密封樹脂模腔內部的氣體通過排氣口排放到外部。

榮譽表彰

2017年6月22日,《智慧型功率模組及其製造方法》獲得安徽省第五屆專利獎優秀獎。

2017年12月11日,《智慧型功率模組及其製造方法》獲得第十九屆中國專利優秀獎。