發展歷史,主要院校,發展途徑,發展趨勢,程式編制,缺點不足,高校專業設定,專業名稱,專業代碼,修業年限,學業層次,學業性質,學科門類,培養目標,培養要求,課程體系,課程設定,就業情況,就業優勢,深造領域,從業方向,資格證書,藍領層,灰領層,金領層,

發展歷史 1948年,美國

帕森斯 公司接受美國空軍委託,研製直升飛機螺旋槳葉片輪廓檢驗用樣板的加工設備。由於樣板形狀複雜多樣,精度要求高,一般加工設備難以適應,於是提出採用數字脈衝控制工具機的構想。

數控技術 1949年,該公司與美國麻省理工學院(MIT)開始共同研究,並於1952年試製成功第一台三坐標數控

銑床 ,當時的數控裝置採用電子管元件。

1959年,

數控 裝置採用了電晶體元件和印刷

電路板 ,出現帶自動換刀裝置的數控工具機,稱為

加工中心 ( MC Machining Center),使數控裝置進入了第二代。

1965年,出現了第三代的

積體電路 數控裝置,不僅體積小,功率消耗少,且可靠性提高,價格進一步下降,促進了數控工具機品種和產量的發展。

60年代末,先後出現了由一台計算機直接控制多台工具機的直接數控系統(簡稱

DNC ),又稱群控系統;採用小型計算機控制的

計算機數控系統 (簡稱 CNC),使數控裝置進入了以小型計算機化為特徵的第四代。

1974年,研製成功使用微處理器和半導體存貯器的微型計算機數控裝置(簡稱

MNC ),這是第五代

數控系統 。

20世紀80年代初,隨著計算機軟、硬體技術的發展,出現了能進行人機對話式自動編製程序的數控裝置;數控裝置愈趨小型化,可以直接安裝在工具機上;數控工具機的自動化程度進一步提高,具有自動監控刀具破損和自動檢測工件等功能。

20世紀90年代後期,出現了PC+CNC智慧型數控系統,即以PC機為控制系統的硬體部分,在PC機上安裝NC軟體系統,此種方式系統維護方便,易於實現

網路化 製造。

數控技術也叫

計算機數控技術 (Computerized Numerical Control 簡稱:

CNC ),它是採用計算機實現數字程式控制的技術。這種技術用計算機按事先存貯的控制程式來執行對設備的控制功能。由於採用計算機替代原先用硬體邏輯電路組成的數控裝置,使輸入數據的存貯、處理、運算、邏輯判斷等各種控制機能的實現,均可以通過計算機軟體來完成。數控技術是製造業信息化的重要組成部分。

主要院校 發展途徑 數控技術 和數控裝備是製造工業現代化的重要基礎。這個基礎是否牢固直接影響到一個國家的經濟發展和綜合國力,關係到一個國家的戰略地位。因此,世界上各工業已開發國家均採取重大措施來發展自己的數控技術及其產業。

在我國,數控技術與裝備的發展亦得到了高度重視,取得了相當大的進步。特別是在通用微機數控領域,以PC平台為基礎的國產數控系統,已經走在了世界前列。但是,我國在數控技術研究和產業發展方面亦存在不少問題,特別是在技術創新能力、商品化進程、

市場占有率 等方面情況尤為突出。在新世紀到來時,如何有效解決這些問題,使我國數控領域沿著可持續發展的道路,從整體上全面邁入世界先進行列,使我們在國際競爭中有舉足輕重的地位,將是數控研究開發部門和生產廠家所面臨的重要任務。

為完成此任務,首先必須確立符合中國國情的發展道路。為此,本文從

總體戰略 和技術路線兩個層次及數控系統、功能部件、數控整機等幾個具體方面探討了新世紀的發展途徑。

發展趨勢 數控技術的套用不但給傳統製造業帶來了革命性的變化,使製造業成為工業化的象徵,而且隨著數控技術的不斷發展和套用領域的擴大,他對國計民生的一些重要行業(

IT 、汽車、輕工、醫療等)的發展起著越來越重要的作用,因為這些行業所需裝備的數位化已是現代發展的大趨勢。從世界上數控技術及其裝備發展的趨勢來看,其主要研究熱點有以下幾個方面:

數控技術 1.高速、高精加工技術及裝備的新趨勢

效率、質量是

先進制造技術 的主體。高速、高精加工技術可極大地提高效率,提高產品的質量和檔次,縮短生產周期和提高市場競爭能力。為此

日本 先端技術研究會將其列為5大現代製造技術之一,國際生產

工程學 會(

CIRP )將其確定為21世紀的中心研究方向之一。

在轎車工業領域,年產30萬輛的生產節拍是40秒/輛,而且多品種加工是轎車裝備必須解決的重點問題之一;在航空和宇航工業領域,其加工的零部件多為薄壁和薄筋,剛度很差,材料為鋁或鋁合金,只有在高切削速度和切削力很小的情況下,才能對這些筋、壁進行加工。採用大型整體鋁合金坯料“掏空”的方法來製造機翼、機身等大型零件來替代多個零件通過眾多的鉚釘、

螺釘 和其他聯結方式拼裝,使構件的

強度 、剛度和可靠性得到提高。這些都對加工裝備提出了高速、高精和高柔性的要求。

從EMO2001展會情況來看,

高速加工中心 進給速度可達80m/min,甚至更高,空運行速度可達100m/min左右,世界上許多汽車廠,包括我國的

上海通用汽車公司 ,已經採用以高速

加工中心 組成的生產線部分替代組合工具機。

美國 CINCINNATI公司的HyperMach工具機進給速度最大達60m/min,快速為100m/min,加速度達2g,主軸轉速已達60000r/min。加工一薄壁飛機零件,只用30min,而同樣的零件在一般高速銑床加工需3h,在普通銑床加工需8h;

德國 DMG公司的雙主軸

車床 的主軸速度及加速度分別達12*1000r/mm和1g。

在加工精度方面,普通級數控工具機的加工精度已由10μm提高到5μm,精密級加工中心則從3~5μm,提高到1~1.5μm,並且超精密加工精度已開始進入納米級(0.01μm)。

在可靠性方面,國外數控裝置的MTBF值已達6 000h以上,伺服系統的MTBF值達到30000h以上,表現出非常高的可靠性。為了實現高速、高精加工,與之配套的功能部件如電主軸、直線電機得到了快速的發展,套用領域進一步擴大。

2.五軸聯動加工和複合加工工具機快速發展

採用5軸聯動對三維曲面零件的加工,可用

刀具 最佳幾何形狀進行切削,不僅光潔度高,而且效率也大幅度提高。一般認為,1台5軸聯動工具機的效率可以等於2台3軸聯動工具機,特別是使用立方氮化硼等超硬材料銑刀進行高速銑削淬硬鋼零件時,5軸聯動加工可比3軸聯動加工發揮更高的效益。但過去因5軸聯動

數控系統 、主機結構複雜等原因,其價格要比3軸聯動數控工具機高出數倍,加之編程技術難度較大,制約了5軸聯動工具機的發展。

數控技術 當前由於電主軸的出現,使得實現5軸聯動加工的複合主軸頭結構大為簡化,其製造難度和成本大幅度降低,數控系統的價格差距縮小。因此促進了複合主軸頭類型5軸聯動工具機和複合加工工具機(含5面加工工具機)的發展。在EMO2001展會上,新日本工機的5面加工工具機採用複合主軸頭,可實現4個垂直平面的加工和任意角度的加工,使得5面加工和5軸加工可在同一台工具機上實現,還可實現傾斜面和倒錐孔的加工。德國DMG公司展出DMUVoution系列加工中心,可在一次裝夾下5面加工和5軸聯動加工,可由CNC系統控制或CAD/CAM直接或間接控制。

3.智慧型化、開放式、網路化成為當代數控系統發展的主要趨勢

21世紀的數控裝備將是具有一定智慧型化的系統,智慧型化的內容包括在

數控系統 中的各個方面:為追求加工效率和加工質量方面的智慧型化,如加工過程的

自適應控制 ,

工藝參數 自動生成;為提高驅動性能及使用連線方便的智慧型化,如

前饋控制 、

電機 參數的自適應運算、自動識別負載自動選定模型、自整定等;簡化編程、簡化操作方面的智慧型化,如智慧型化的

自動編程 、智慧型化的人機界面等;還有智慧型診斷、智慧型監控方面的內容、方便系統的診斷及維修等。為解決傳統的數控系統封閉性和數控套用軟體的產業化生產存在的問題。許多國家對

開放式數控系統 進行研究,如美國的NGC(The Next Generation Work-Station/Machine Control)、歐共體的OSACA(Open System Architecture for Control within Automation Systems)、日本的OSEC(Open System Environment for Controller),

中國 的ONC(Open Numerical Control System)等。數控系統開放化已經成為數控系統的未來之路。所謂開放式數控系統就是數控系統的開發可以在統一的運行平台上,面向工具機廠家和最終用戶,通過改變、增加或剪裁結構對象(數控功能),形成系列化,並可方便地將用戶的特殊套用和

技術訣竅 集成到控制系統中,快速實現不同品種、不同檔次的開放式數控系統,形成具有鮮明個性的

名牌產品 。開放式數控系統的體系結構規範、通信規範、配置規範、運行平台、數控系統功能庫以及數控系統功能

軟體開發工具 等是當前研究的核心。

網路化數控裝備是近兩年國際著名工具機博覽會的一個新亮點。數控裝備的網路化將極大地滿足生產線、製造系統、製造企業對

信息集成 的需求,也是實現新的製造模式如敏捷製造、虛擬企業、全球製造的基礎單元。國內外一些著名數控工具機和數控系統製造公司都在近兩年推出了相關的新概念和樣機,如在EMO2001展中,日本山崎馬扎克(Mazak)公司展出的“CyberProduction Center”(智慧型生產控制中心,簡稱CPC);日本大隈(Okuma)工具機公司展出“IT plaza”(

信息技術 廣場,簡稱IT廣場);德國西門子(Siemens)公司展出的Open Manufacturing Environment(開放製造環境,簡稱OME)等,反映了數控工具機加工向網路化方向發展的趨勢。

(1)關於數控系統設計開發規範

數控技術 如前所述,開放式數控系統有更好的通用性、柔性、適應性、擴展性,美國、歐共體和日本等國紛紛實施戰略發展計畫,並進行

開放式體系結構 數控系統規範(

OMAC 、

OSACA 、

OSEC )的研究和制定,世界3個最大的經濟體在短期內進行了幾乎相同的科學計畫和規範的制定,預示了數控技術的一個新的變革時期的來臨。我國在2000年也開始進行中國的ONC數控系統的規範框架的研究和制定。

(2)關於數控標準

數控標準是

製造業信息化 發展的一種趨勢。數控技術誕生後的50年間的

信息交換 都是基於ISO6983標準,即採用G,M代碼描述如何(how)加工,其本質特徵是面向加工過程,顯然,他已越來越不能滿足現代數控技術高速發展的需要。為此,國際上正在研究和制定一種新的CNC系統標準ISO14649(STEP-NC),其目的是提供一種不依賴於具體系統的中性機制,能夠描述產品整個生命周期內的統一數據模型,從而實現整個製造過程,乃至各個工業領域產品信息的標準化。

STEP-NC 的出現可能是數控技術領域的一次革命,對於數控技術的發展乃至整個製造業,將產生深遠的影響。首先,STEP-NC提出一種嶄新的製造理念,傳統的製造理念中,NC

加工程式 都集中在單個計算機上。而在新標準下,NC程式可以分散在網際網路上,這正是數控技術開放式、網路化發展的方向。其次,STEP-NC數控系統還可大大減少加工圖紙(約75%)、加工程式編制時間(約35%)和加工時間(約50%)。

歐美國家非常重視STEP-NC的研究,

歐洲 發起了STEP-NC的IMS計畫(1999.1.1~2001.12.31)。參加這項計畫的有來自歐洲和日本的20個CAD/CAM/CAPP/CNC用戶、廠商和學術機構。美國的STEP Tools公司是全球範圍內製造業數據交換

軟體 的開發者,他已經開發了用作數控工具機加工信息交換的超級模型(Super Model),其目標是用統一的規範描述所有加工過程。這種新的數據交換格式已經在配備了SIEMENS、FIDIA以及歐洲OSACA-NC數控系統的原型樣機上進行了驗證。

程式編制 一、數控工具機編程的方法

數控工具機程式編制的方法有三種:即手工編程、自動編程和 CAD/CAM 。

數控車床 1、手工編程

由人工完成零件圖樣分析、工藝處理、數值計算、書寫程式清單直到程式的輸入和檢驗。適用於點位加工或幾何形狀不太複雜的零件,但是,非常費時,且編制複雜零件時,容易出錯。

2、自動編程

使用計算機或程編機,完成

零件程式 的編制的過程,對於複雜的零件很方便。

利用CAD/

CAM軟體 ,實現造型及圖象自動編程。最為典型的軟體是Master CAM,其可以完成銑削二坐標、三坐標、四坐標和五坐標、車削、

線切割 的編程,此類軟體雖然功能單一,但簡單易學,價格較低,仍是中小企業的選擇。

二、數控工具機程式編制的內容和步驟

1、數控工具機編程的主要內容

分析零件圖樣、確定加工工藝過程、進行數學處理、編寫程式清單、製作控制介質、進行程式檢查、輸入程式以及工件試切。

2、數控工具機的步驟

(1)分析零件圖樣和工藝處理

根據圖樣對零件的幾何形狀尺寸,技術要求進行分析,明確加工的內容及要求,決定加工

方案 、確定加工順序、設計夾具、選擇刀具、確定合理的

走刀路線 及選擇合理的切削用量等。

同時還應發揮數控系統的功能和數控工具機本身的能力,正確選擇對刀點,切入方式,儘量減少諸如換刀、轉位等

輔助時間 。

(2)數學處理

編程前,根據零件的幾何特徵,先建立一個工件坐標系, 根據零件圖紙的要求,制定加工路線,在建立的工件坐標繫上,首先計算出刀具的

運動軌跡 。對於形狀比較簡單的零件(如直線和圓弧組成的零件),只需計算出幾何元素的起點、終點、圓弧的圓心、兩幾何元素的交點或切點的坐標值。

(3)編寫零件程式清單

加工路線和工藝參數確定以後,根據數控系統規定的指定代碼及

程式段格式 ,編寫零件程式清單。

(4)程式輸入

(5)程式校驗與首件試切

1、程式的構成:由多個

程式段 組成。

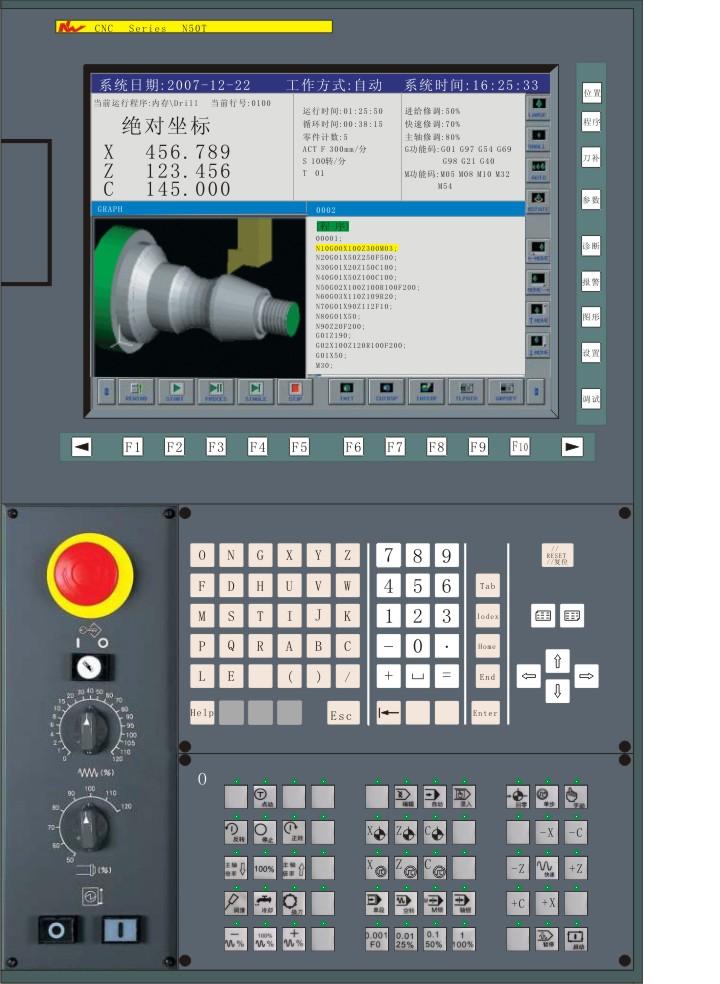

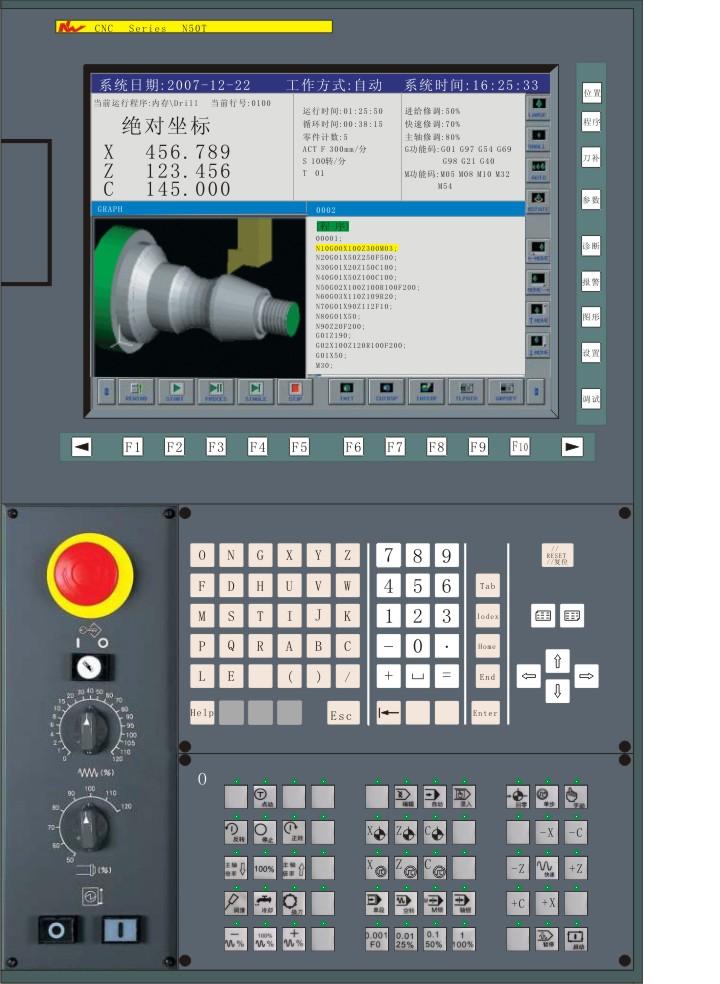

數控程式編輯 O0001;O(FANUC-O,AB8400-P,SINUMERIK8M-%)機能指定

程式號 ,每個程式號對應一個加工零件。

N010 G92 X0 Y0;分號表示程式段結束

N020 G90 G00 X50 Y60...;可以調用子程式。

N150 M05

N160 M02

2、程式段格式:

(1)字地址格式:如N020 G90 G00 X50 Y60

最常用的格式,

現代數控工具機 都採用它。地址N為程式段號,地址G和數字90構成字地址為準備功能。

(2)可變程式段格式:如B2000 B3000 B B6000

使用分割符B各開各個字,若沒有數據,分割符不能省去。常見於數控

線切割工具機 ,另外,還有3B編程等格式。

(3)固定順序程式段格式:如00701+0

比較少見。其中的數據嚴格按照順序和長度排列,不得有 誤,上面程式段的意思是:N007 G01 X+02500 Y-13400 F15 S30 M02

零件圖的數學處理主要是計算零件加工軌跡的尺寸,即計算零件加工輪廓的基點和節點的坐標,或刀具中心輪廓的基點和節點的坐標,以便編制加工程式。

數控銑床 1、基點坐標的計算

一般數控工具機只有直線和圓弧插補功能。對於由直線和圓弧組成的平面輪廓,編程時數值計算的主要任務是求各基點的坐標。

(1)基點的含義

構成零件輪廓的不同幾何素線的交點或切點稱為基點。基點可以直接作為其運動軌跡的起點或終點。

(2)直接計算的內容

根據填寫加工程式單的要求,基點直接計算的內容有:每條運動軌跡的起點和終點在選定坐標系中的坐標,圓弧運動軌跡的圓心坐標值。

基點直接計算的方法比較簡單,一般可根據零件圖樣所給的已知條件用人工完成。即依據零件圖樣上給定的尺寸運用代數、三角、幾何或解析幾何的有關知識,直接計算出數值。在計算時,要注意小數點後的位數要留夠,以保證足夠的精度。

2、節點坐標的計算

對於一些平面輪廓是非圓方程

曲線 Y=F(X)組成,如漸開線、

阿基米德螺線 等,只能用能夠加工的直線和圓弧去逼近它們。這時數值計算的任務就是計算節點的坐標。

(1)節點的定義

當採用不具備非圓曲線插補功能的數控工具機加工非圓曲線輪廓的零件時,在加工程式的編制工作中,常用多個直線段或圓弧去近似代替非圓曲線,這稱為擬合處理。擬合線段的交點或切點稱為節點。

(2)節點坐標的計算

節點坐標的計算難度和工作量都較大,故常通過計算機完成,必要時也可由人工計算,常用的有直線逼近法(等間距法、等步長法、和等誤差法)和圓弧逼近法。

有人用AutoCAD繪圖,然後捕獲坐標點,在精度允許的範圍內,也是一個簡易而有效的方法。

缺點不足 長期以來,國產數控工具機始終處於低檔迅速膨脹,中檔進展緩慢,高檔依靠進口的局面,特別是國家重點工程需要的

關鍵設備 主要依靠進口,技術受制於人。究其原因,國內本土數控工具機企業大多處於“粗放型”階段,在產品設計水平、質量、精度、性能等方面與國外先進水平相比落後了5-10年;在高、精、尖技術方面的差距則達到了10-15年。同時中國在套用技術及

技術集成 方面的能力也還比較低,相關的技術規範和標準的研究制定相對滯後,國產的數控工具機還沒有形成品牌效應。同時,中國的數控工具機產業還缺少完善的技術培訓、服務網路等支撐體系,市場行銷能力和經營管理水平也不高。更重要原因是缺乏

自主創新能力 ,完全擁有

自主智慧財產權 的數控系統少之又少,制約了數控工具機產業的發展。

數控鏜床 國外公司在中國數控系統銷量中的80%以上是普及型數控系統。如果我們能在普及型數控系統產品快速產業化上取得突破,中國數控系統產業就有望從根本上實現戰略反擊。同時,還要建立起比較完備的高檔數控系統的自主創新體系,提高中國的自主設計、開發和成套生產能力,創建國產自主品牌產品,提高中國高檔數控系統總體技術水平。

高校專業設定 專業名稱 數控技術

專業代碼 580103

修業年限 三年

學業層次 專科

學業性質 普通高等教育全日制專科

學科門類 機械設計與製造

培養目標 培養掌握數控原理、數控編程和數控加工等方面的專業知識及操作技能,從事數控程式編制、數控設備的操作、調試、維修和技術管理的高級技術套用性專門人才。

培養要求 本專業是為培養學生從事數控加工、機械產品設計與製造、生產技術管理等方面的高等工程技術套用型人才,是具有實用技能特點的特色專業。要求學生能在生產現場從事產品製造、開發工作,或在技術部門從事工藝、管理工作。主要培養學生數控編程、加工及數控車床、數控銑床、數控加工中心及其它數控設備的操作維修、維護方面的理論知識和專業知識。

數控磨床 課程體系 專業核心課程與主要實踐環節:機械製圖、機械設計基礎、數控加工技術、數控加工編程與操作、數控原理與系統、CAD/CAM套用、數控工具機使用及維修、數控工具機電氣控制、工業企業管理 、製圖測繪、PLC實訓、機加工實習、CAM實訓、數控工具機操作技能實訓、專業課程的課程設計、畢業實習(設計)等,以及各校的主要特色課程和實踐環節。

課程設定 機械製圖,機械設計基礎,機械製造基礎,機械專業英語,液壓與氣壓傳動,電工電子技術,數控原理與系統,高等數學,數控加工工藝與編程,機械加工工藝與裝備,工具機故障診斷與維修,Mastercam,UG設計與製造,proe,鉗工、仿真實訓,質量管理。

數控切割機 就業情況 數控主要面向機械、模具、電子、電氣、輕工等行業,可從事產品設計與加工、數控編程、數控工具機操作、數控常用CAM軟體多軸加工、數控設備調試與維修等相關工作。

數控技術套用專業的畢業生所從事的工作性質分布如下:操作占55.7%,編程占13.4%,維修占9.4%,工藝占8.0%,生產管理占7.1%,質量檢測占4.5%,綜合占1.2%,行銷占1.7%,行政管理占1.4%,其他占5.5%。

就業優勢 主要面向機械、模具、電子、電氣、輕工等行業,從事設計、製造、工藝、設備維護、銷售等相關工作。社會對本專業的人才需求旺盛,湖南信息職業技術學院與三一重工、中聯重科、比亞迪、山河智慧型、中航集團等企業建立了實習、就業基地。

深造領域 可設定的專業方向:數控工具機控制技術、數控編程和數控加工技術、機械CAD/CAM。

從業方向 就業面向:在工業企業,從事數控程式編制、數控設備的使用、維護與技術管理,數控設備銷售與售後服務等工作。

資格證書 其他:本專業可獲取勞動部組合工具機操作工中級職業技術證書、勞動部(數控)加工中心操作工中級職業技術證書。

藍領層 對於數控人才,有以下三個需求層次,所需掌握的知識結構也各不同 數控操作技工:精通機械加工和數控加工工藝知識,熟練掌握數控工具機的操作和手工編程,了解自動編程和數控工具機的簡單維護維修。適合中職學校組織培養。此類人員市場需求量大,適合作為車間的數控工具機操作技工。但由於其知識較單一,其工資待遇不會大高。

灰領層 數控編程員:掌握數控加工工藝知識和數控工具機的操作,掌握複雜模具的設計和製造專業知識,熟練掌握三維CAD/CAM軟體,如UG、ProE等;熟練掌握數控手工和自動編程技術;適合高職院校組織培養。適合作為工廠設計處和工藝處的數控編程員。此類人員需求量大,尤其在模具行業非常受歡迎,待遇也較高。

數控工具機維護、維修人員:掌握數控工具機的機械結構和機電聯調,掌握數控工具機的操作與編程,熟悉各種數控系統的特點、軟硬體結構、PLC和參數設定。精通數控工具機的機械和電氣的調試和維修。適合高職院校組織培養。適合作為工廠設備處工程技術人員。此類人員需求量相對少一些,但培養此類人員非常不易,知識結構要求很廣,適應與數控相關的工作能力強,需要大量實際經驗的積累。

金領層 數控通才:具備並精通數控操作技工、數控編程員和數控維護、維修人員所需掌握的綜合知識,並在實際工作中積累了大量實際經驗,知識面很廣。精通數控工具機的機械結構設計和數控系統的電氣設計,掌握數控工具機的機電聯調。能自行完成數控系統的選型、數控工具機電氣系統的設計、安裝、調試和維修。能獨立完成工具機的數控化改造。是企業(特別是民營企業)的搶手人才,其待遇很高。適合高職院校組織培養。提供特殊的實訓措施和名師指導等手段,促其成才。適合於擔任企業的技術負責人或工具機廠數控工具機產品開發的機電設計主管。

對於以上各類數控人才,主要的基礎知識基本相同,專業課的內容和重點不同。在課程設定方面應特別加強實訓內容和與企業實習的內容,因材施教,培養企業所需的人才。在學校學習主要獲得數控類職業資格等級證書、全國高校計算機等級證書、AutoCAD中級證書、維修電工/機修鉗工中級證書等。

數控技術

數控技術 數控技術

數控技術 數控技術

數控技術 數控技術

數控技術 數控車床

數控車床 數控程式編輯

數控程式編輯 數控銑床

數控銑床 數控鏜床

數控鏜床 數控磨床

數控磨床 數控切割機

數控切割機

數控技術

數控技術 數控技術

數控技術 數控技術

數控技術 數控技術

數控技術 數控車床

數控車床 數控程式編輯

數控程式編輯 數控銑床

數控銑床 數控鏜床

數控鏜床 數控磨床

數控磨床 數控切割機

數控切割機