簡介

數控伺服系統是以

機械位移為直接控制目標的自動控制系統,也可稱為位置隨動系統,簡稱為伺服系統。數控工具機伺服系統主要有兩種:一種是進給伺服系統,它控制工具機各坐標軸的切削進給運動,以直線運動為主;另一種是主軸伺服系統,它控制主軸的切削運動,以旋轉運動為主。伺服系統的控制方法主要分為開環、閉環和半閉環三種控制方法。它實際上是指伺服系統實現位置伺服控制的三種方式。

發展

由於永磁

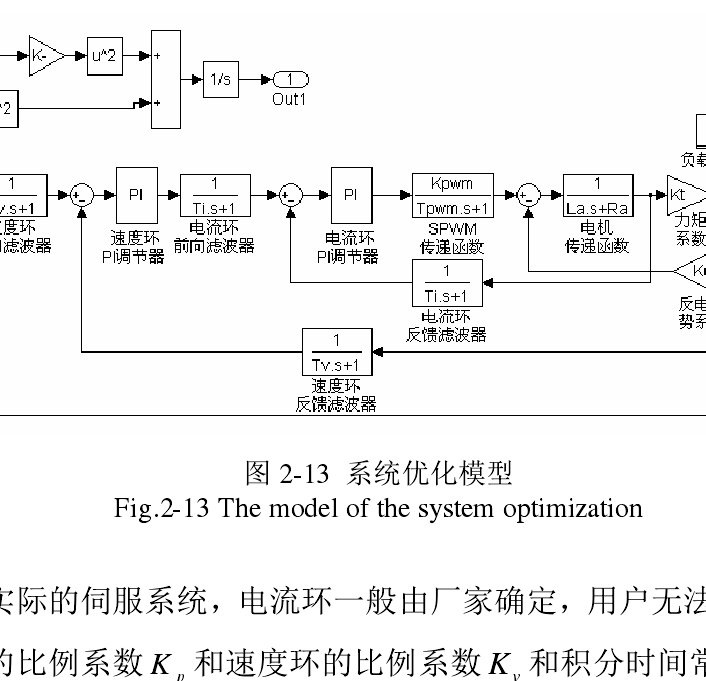

同步電機具有耦合、時變、非線性的特點,使得永磁同步電機的控制比較困難,難以獲得較好的速度控制性能。直至 1971 年,由德國西門子公司的 F.Blaschke 博士提出的矢量控制理論第一次使交流電機控制理論獲得了質的飛躍。矢量控制採用了矢量變換的方法,通過把交流電機的磁通與轉矩的控制解耦,使永磁同步電機的控制類似於直流電動機,從而大大地提高了其控制性能,成為交流傳動的基本控制方法,使永磁同步電機具有良好的速度控制性能和位置控制性能,從而在數控工具機進給伺服系統中得到了廣泛的套用。數控工具機中交流伺服系統廣泛採用三環(電流環、速度環和位置環)PID 調節控制技術,已經產品化、系列化。但是,傳統的永磁同步電機的三環 PID 調節控制方式在數控工具機套用中仍然存在一些問題:

調節器參數整定繁瑣且誤差較大。傳統的手工設計伺服系統調節器參數,需要對系統進行簡化,從而導致誤差加大,而且系統沒有在最優的狀態下工作。

伺服系統的解耦控制需要精確的系統數學模型,對系統參數(如電機的力矩係數、機械系統結構和切削力的大小、頻率等等)的依賴性較強,當參數改變時,系統的性能可能會變得較差,嚴重時,可能導致系統失穩。

傳統的研究成果中絕大部分的研究對象只考慮到電機的控制,很少考慮機械與電氣參數匹配問題和工具機在加工時動態切削力對伺服系統動態性能的影響。而在全閉環數控工具機進給伺服系統中,機械進給系統和物理切削過程包含在位置環之內,它們和電氣伺服控制系統之間不是完全割裂的子系統,而是通過反饋迴路耦合形成一個新的綜合機電系統。

為了提高數控工具機整體性能,專家學者們對數控交流伺服系統這一高階的、複雜的、綜合性的系統進行了廣泛而卓有成效的研究,主要包括:

對數控工具機伺服系統的非線性影響因素的補償控制研究,此方面的研究成果很豐富,很多的理論成果已經在實踐中得到套用。

對高精度高性能的數控伺服系統採用新的控制方式,將神經網路、專家系統、自適應控制、魯棒控制以及模糊控制等現代控制方法引入到伺服系統的控制中以大幅度提高伺服系統的性能。

採用複合控制策略提高伺服系統性能。事實上,每一種控制策略都有其優點,也都存在一些問題。因此,各種控制策略互相滲透和複合,可以克服單一策略的不足,提高控制性能,更好地滿足數控工具機伺服系統的要求。複合控制策略主要有兩種形式:一是在傳統 PID 控制策略的基礎上採用新型的控制策略,二是採用兩種以上的新型控制策略。研究重點是神經網路控制和模糊控制的複合,複合控制將是今後的一個趨勢。

系統線上辨識。對於數控工具機交流伺服系統,包括永磁同步電動機參數(轉矩常數、定子電阻、定子電感等)會在運行中發生變化,或者是系統的機械部分特性發生變化,亦可能是切削參數發生了變化,這些情形對於數控工具機加工系統是不可避免的。這就會使得按照準確參數設計的普通控制器的品質變差,從而導致系統性能的降低。自適應算法以及神經網路控制等方法被用來進行參數的線上辨識,並根據辨識的結果相應的調整調節器參數,這在提高系統性能方面取得了一定的效果。研究希望得到設計簡單,計算量小,收斂速度快的參數估計方法。

PID 控制器的基本原理

任何控制系統的設計,均要考慮穩定性、動態特性、穩態特性、魯棒性等方面的指標。

穩定性:這是控制系統設計的最基本要求。控制系統的穩定性可分為系統內部的穩定性和系統外部的穩定性。所謂系統內部的穩定性即在任意初始狀態下從平衡點附近出發的軌跡當時間無窮大時收斂於平衡點;系統外部的穩定性即為輸入輸出的穩定性,就是說有界的輸入可得有界的輸出。

動態特性:即系統運行過渡過程的形式和速度,其中包括回響速度和超調量。系統的回響速度可用系統過渡過程所經歷的時間來表示;而超調量是指系統的最大振盪幅度。一般而言,不同的系統對動態特性會有不同的要求,對於數控伺服系統而言,其回響速度越快,系統跟隨誤差越小,控制精度就越高。 穩態特性:即當過渡過程結束後,系統達到穩定狀態時,其被控量的穩態值與期望值一致性程度。對任何實際工程系統,由於存在著系統結構、外部干擾、以及內在摩擦等非線性因素的影響,被控量的穩態值與期望值之間總會有誤差存在,該誤差可稱為穩態誤差。穩態誤差是衡量控制系統控制精度的重要標誌,在控制系統的技術指標中一般都有具體的要求。

魯棒性:即當系統的約束條件發生變化時,系統的功能特性不會受到什麼影響。若系統的魯棒性好,當參數發生變化時,系統依然能夠保持其穩定性;在過渡過程中,系統的回響速度和超調量基本上不受參數變化的影響。這裡所說的參數變化不僅包括實際的外部參數的變化,也包括系統內部參數的變化。

PID(Proportional、Integral and Differential)控制技術是最早發展起來的控制策略之一,已有數十年歷史。它以算法簡單、魯棒性好、可靠性高、調整方便等優點而被廣泛套用於工業控制中。當被控對象的結構和參數不能完全掌握,或得不到精確的數學模型時,系統控制器的結構和參數必須依靠經驗和現場調試來確定,這時套用 PID 控制技術最為方便。在實際工程套用中,根據需要也可用 PI 控制和 PD 控制。PID 控制器就是根據系統的偏差,通過比例、積分和微分運算來對控制量進行調節的。