基本介紹

- 中文名:搖爐掛渣

- 外文名:Hang rocking furnace slag

- 學科:冶金工程

- 領域:冶煉

- 範圍:能源

- 別稱:濺渣護爐

簡介,模擬分析,工作層厚度對爐殼溫度的影響,濺渣護爐條件下的爐體溫度,隔熱層對濺渣護爐的影響,進展,技術特點,工藝實踐,重點工作,技術介紹,頂吹搖爐掛渣的主要工藝參數,相互影響,存在的問題,爐底上漲,噴槍粘結,設備維修問題,經濟爐齡問題,經濟效益問題,

簡介

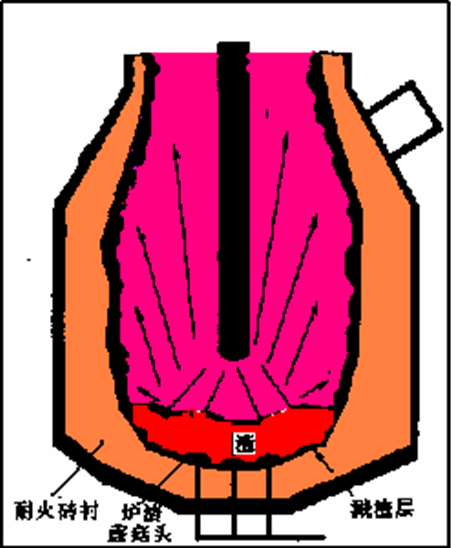

搖爐掛渣又稱濺渣護爐技術,是利用MgO含量達到飽和或過飽和的煉鋼終點渣,通過高壓的吹濺,冷卻、凝固在爐襯表面上形成一層高熔點的熔渣層,並與爐襯很好地粘結附著。濺渣形成的濺渣層耐蝕性較好,同時可抑制爐襯磚表面的氧化脫碳,又能減輕高溫渣對爐襯磚的侵蝕沖刷,從而保護爐襯磚,降低耐火材料損耗速度,減少噴補材料消耗,同時減輕工人勞動強度,提高爐襯使用壽命,提高轉爐作業率,降低生產成本。

模擬分析

爐齡是轉爐煉鋼一項綜合性技術經濟指標。提高爐齡不僅可以降低耐火材料消耗,提高作業率、降低生產成本,而且有利於均衡組織生產,促進生產的良性循環。所以,大幅度提高轉爐爐齡是煉鋼工作者多年追求的目標。

轉爐爐襯工作在高溫、高氧化性條件下,通常以0.2~0.8mm/爐的速度被侵蝕。為保證轉爐正常生產和提高爐襯壽命,我國冶金工作者做了許多工作,如採用焦油白雲石磚、輕燒油浸白雲石磚,貼補、噴補、搖爐掛渣等措施,使爐齡逐步提高到1000爐以上;進入80年代,轉爐普遍採用鎂碳磚,綜合砌爐,使用活性石灰造渣,改進操作,採用掛渣、噴補相結合的護爐方法,使轉爐爐齡又有明顯提高。

工作層厚度對爐殼溫度的影響

爐襯厚度直接影響爐殼的表面溫度。 當工作層逐漸侵蝕減薄時,爐殼溫度會逐漸上升。以托圈部位的爐殼溫度為例,具有新爐爐襯的爐殼溫度一般在 419℃左右;當工作層減薄 350m m時,爐殼溫度上升到473℃;而在工作層厚度為345mm時,爐殼溫度可達 517℃,此時相當於爐役的後期。可以看到,在整個爐役中爐殼會有相當一段時間處在 450℃以上的高溫下,如果不能通過有效的冷卻措施降低表面溫度,爐殼很容易發生蠕變變形。

濺渣護爐條件下的爐體溫度

搖爐掛渣技術的套用經驗表明,當工作層厚度為 350mm~ 400mm 時易於獲得較好的掛渣和護爐效果,因此在進行有限元計算時就以工作層厚度為 397mm 時的轉爐為研究對象, 對不同渣層厚度下的爐體溫度分布進行了分析。使用濺渣護爐技術最明顯的好處就是降低了爐襯內部的溫度梯度。

隔熱層對濺渣護爐的影響

在爐殼背部增設隔熱層的方法最早套用於鋼水包內襯結構上,有套用於煉鋼轉爐上的趨勢。為此,對在爐殼背部敷設隔熱層的情況下,轉爐套用濺渣護爐技術時的溫度場進行了分析。有限元模型中使用的隔熱層材料參數選自石棉水泥隔熱板,厚度定為50mm。

進展

搖爐掛渣是近年來開發的一項提高爐齡的新技術。該技術最先是在美國共和鋼公司的大湖分廠,由普萊克斯氣體有限公司開發的,在大湖分廠和格棱那也特市分廠實施後,並沒有得到推廣。1991年,美國LTV公司的印地安那哈鮑廠(1ndianaHabor)用濺渣作為全面護爐的一部分。1994年9月該廠232t頂吹轉爐的爐襯壽命達到15658爐,噴補料消耗降到0.38kg/t 鋼,噴補料成本節省66%,轉爐作業率由1984年的78%提高到l994年的97%。之後,美國有15家以上鋼廠採用該技術,美國內陸鋼公司爐齡已超過20000爐。加拿大、英國、日本等也已相繼投入試驗和套用。

我國從1994年開始轉爐搖爐掛渣試驗,採用和發展的速度很快。鞍鋼、首鋼、寶鋼、武鋼、太鋼等一些轉爐廠採用濺渣護護技術,爐齡大幅度提高,取得了明顯效果。其中,寶鋼、武鋼、首鋼爐齡已逾萬爐。2003年武鋼二煉鋼創造了30368爐的轉爐爐齡記錄。

搖爐掛渣是轉爐護爐技術的重大進步,這項能夠大幅度提高轉爐爐齡、降低耐火材料消耗的技術,在我國展示了廣闊的推廣套用前景。

技術特點

搖爐掛渣的技術特點有:

(1)操作簡便 根據爐渣粘稠程度調整成分後,利用氧槍和自動控制系統,改供氧氣為供氮氣,即可降槍進行濺渣操作;

(2)成本低 充分利用了轉爐高鹼度終渣和制氧廠副產品氮氣,加少量調渣劑(如菱鎂球、終渣改性料、輕燒白雲石等)就可實現濺渣,還可以降低噸鋼石灰消耗;

(3)時間短 一般只需3~4min即可完成濺渣護爐操作,不影響正常生產;

(4)濺渣均勻覆蓋在整個爐膛內壁上,基本上不改變爐膛形狀;

(5)工人勞動強度低,無環境污染;

(6)爐膛溫度較穩定,爐襯磚無急冷急熱的變化;

(7)由於爐齡提高,節省修砌爐時間,對提高鋼產量和平衡、協調生產組織有利;

(8)由於轉爐作業率和單爐產量提高,為轉爐實現“二吹二”或“一吹一”生產模式創造了條件。

工藝實踐

搖爐掛渣的基本原理是在轉爐出鋼後,調整終渣成分,並通過噴槍向渣中吹氮氣,使爐渣濺起並附著在爐襯上,形成對爐襯的保護層,減輕煉鋼過程對爐襯的機械沖刷和化學侵蝕,從而達到保護爐襯、提高爐齡的目的。

搖爐掛渣操作步驟如下:

(1)將鋼出盡後留下全部或部分爐渣;

(2)觀察爐渣稀稠、溫度高低,決定是否加入調渣劑,並觀察爐襯侵蝕情況;

(3)搖動爐子使爐渣塗掛到前後側大面上;

(4)下槍到預定高度,開始吹氮、濺渣,使爐襯全面掛上渣後,將槍停留在某一位置上,對特殊需要濺渣的地方進行濺渣;

(5)濺渣到所需時間後,停止吹氮,移開噴槍;

(6)檢查爐襯濺渣情況,是否尚需局部噴補,如已達到要求,即可將渣出到渣罐中,濺渣操作結束。

如何有效地利用高速氮氣射流將爐渣均勻地噴濺在爐襯表面,是濺渣護爐的技術關鍵,其效果取決於:

——熔池內留渣量和渣層厚度;

——熔渣的物化性質,包括成分、熔點、過熱度、表面張力和粘度;

——濺渣氣體的動力學參數,包括噴吹壓力和流量,槍位及噴槍孔數和夾角等。

重點工作

1、進一步提高轉爐爐齡:

前一階段爐齡的提高是明顯的 ,但與國際先進水平差距還很大 ,美國 LTV、內陸等鋼廠的轉爐爐齡都已超過 2萬爐。 根據實際情況 ,太鋼、鞍鋼和寶鋼的爐齡都能夠達到 1萬~ 1.2萬爐。 爭取做到每年砌一次爐。只有高水平的爐齡 ,才能產生更大的經濟效益。

2、完善供氮系統:

氮氣的壓力、流量達不到濺渣護爐的要求是很多鋼廠濺渣護爐效果差的原因。 資金條件好的大型企業 ,最好選用中壓透平氮氣壓縮機。輸氣管道、貯氣罐、閥門、儀表的選擇亦應符合濺渣護爐的要求。

3、深入研究濺渣護爐工藝:

高效、經濟調渣劑的研製和套用,不同終渣成分和溫度時改質渣 中 MgO合理含量,適於濺渣護爐的氧槍設計和氮氣噴吹制度,濺渣層的侵蝕機理,快速濺渣技術,復吹轉爐採用濺渣護爐底吹元件的壽命,中高磷鐵水煉鋼採用濺渣護爐技術,菱鎂礦資源在濺渣護爐中的合理利用等問題應作為當前濺護爐技術開發的重點加緊研究。

4、開發煉鋼廠設備運行保障技術:

當轉爐濺渣護爐技術的套用達到中等水平 (爐齡 1~ 1.2萬爐 ) ,轉爐每年更換一次爐襯。轉爐煉鋼廠的主體設備的連續運轉周期也應當達到這個水平,才能充分發揮濺渣護爐技術的作用。

技術介紹

最佳化轉爐搖爐掛渣的主要工藝參數,採用合適的氧槍噴頭結構,有利於提高濺渣護爐綜合水平。氧槍噴孔 夾角和爐底上供氣元件布置位置的綜合因素對濺渣護爐有 一定影響。

頂吹搖爐掛渣的主要工藝參數

1)熔池內的合適渣量:

按照國內幾家鋼廠濺渣實踐和效果表明,渣量在100kg/t較為合適。

2)爐渣性質:

(1)渣成分 ,轉爐大都使用鎂碳磚作為爐襯,減少爐襯侵蝕的重要措施是提高渣中MgO含量。當渣中MgO達到飽和時,爐襯中MgO溶解量就會減少,從而提高了爐襯壽命。渣中MgO含量與爐渣鹼度有關,有的廠在終渣鹼度(CaO/SiO2%)為3左右、MgO含量在8%左右就可以保證MgO達到炮和。國內外轉爐濺渣的MgO含量一般控制在8%~l4%。

渣中FeO含量高低對爐襯侵蝕和濺渣效果有很大影響。渣中FeO的礦物組成大多為各類低熔點鐵酸鹽,熔點遠低於出鋼溫度,而且FeO含量越高,鐵酸鹽就越多,渣流動性就越好,對爐襯侵蝕作用加大且不容易附著在爐襯上。如果渣中FeO含量過低,又會造成轉爐造渣和去除P、S困難。因此操作中必須嚴格控制渣中FeO含量。

(2)爐渣粘度 若爐渣粘度大,則渣稠不易濺起,濺渣量迅速下降,為了保持濺渣量,需要消耗更多的射流衝擊能。此外,稠渣則在爐襯上的附著力差;粘度小,渣稀,濺渣覆蓋較易,但覆蓋層較薄。搖爐有掛渣流落現象,需加渣料調整,以保證爐渣粘度適當。

(3)調渣劑 濺渣層抗侵蝕能力是影響護爐效果的重要因素。抗侵蝕能力差,需要每爐濺渣,不僅增加氮氣用量而且也延長冶煉周期。為此,有必要提高渣的熔化溫度,以利於提高護護效果。為此,需加入調渣劑,使爐渣改質,以滿足提高熔化溫度的需要。

調渣劑不僅具有提高濺渣熔點的作用,還有使爐渣更容易濺起而改善濺渣的動力學條件。此外,在渣中能產生彌散固相質點,從而提高了渣與爐襯的結合能力。

3)氮氣壓力和流量:

高壓氮氣是濺渣的動力,其壓力、流量直接影響濺渣效果。按照各廠濺渣經驗,氮氣壓力一般與氧氣壓力接近時,可取得較好效果。由於轉爐公稱容量不同,所以濺渣的氮氣壓力、流量存在差異。

4)頂吹噴槍工藝參數:

(1)槍位槍位 對濺渣高度有明顯影響,最佳槍位應根據自身條件在實踐中確定。槍位過高或過低都使濺渣量減少。較低槍位有利於轉爐下部濺渣;反之對上部濺渣有利。

(2)噴槍夾角 l2°噴孔夾角噴槍濺渣效果優於l4.5°夾角噴槍。噴孔夾角為12°噴槍射流與熔池接觸面積小,形成衝擊力大,同時產生的反向射流與水平面的夾角也大,這都有利於增加濺渣的有效覆蓋面積。

5)復吹轉爐底氣對濺渣的影響:

濺渣護爐存在的問題之一是爐底上漲、底吹噴孔堵塞。這一問題在國內外均未得到很好解決。武鋼、鞍鋼在採用適當的操作工藝參數後較好地解決了爐底上漲問題。使濺渣下復吹比達到50%以上,說明採用該技術可以實現高復吹比。

6)濺渣時間:

濺渣時間通常是根據爐子噸位、供氣量、爐內渣量、爐渣狀況及生產節奏等因素綜合考慮,我國各鋼廠一般吹氮時間為3~5min。

吹氮的目的是提供濺渣的動力,此外它還有冷卻爐渣的作用。一般在吹氮的前2min時間內主要是冷卻爐渣,因為在這段時間內爐渣還比較稀,即使濺到爐壁上也附掛不好。當吹氮到2min以上時,爐渣才開始大量濺起,可噴濺到爐帽處,倒爐觀察時爐襯掛渣情況良好。實踐中發現,濺渣時間越長,爐襯掛渣越多,但時間過長會造成爐底、熔池爐壁沾掛渣過多,造成爐底上漲,同時。濺渣時間過長會影響生產節奏。因此,濺渣時間要根據自身具體條件加以確定。

相互影響

1)搖爐掛渣對冶煉工藝的影響:

(1)對冶煉操作的影響:

實踐得知,由於濺渣爐底會有上漲現象,因此槍位控制要比未濺渣爐役相應提高,以避免造成噴濺、爐渣返乾和增加氧氣消耗量。

(2)對鋼中氮含量和質量的影響:

吹氮濺渣後,主要是防止閥門漏氣造成吹煉終點氮含量高。通過對未裝濺渣護爐設備和裝濺渣護爐設備爐次的終點鋼樣分析,[N]分別為21.0×10和21.5×10,兩者氮含量水平相當。

通過對採用濺渣工藝前後軋後廢品分析比較表明,用氮氣濺渣對鋼質量沒有影響。對冶煉過程脫硫、脫磷情況抽樣統計,沒有發現對脫硫、磷有明顯影響。

2)冶煉對濺渣的影響:

(1)冶煉終點溫度對濺渣覆蓋層的影響:

冶煉終點溫度對濺渣覆蓋層有較大的影響。溫度高對濺渣不利。據統計,採用濺渣護爐技術後出鋼溫度每降低l ℃,轉爐爐齡可提高l20爐。

(2)爐渣氧化性的影響:

終渣氧化性對濺渣覆蓋層也有較大的影響。把終渣FeO控制在低限,對保護爐襯有利。

(3)爐渣粘度:

渣稀侵蝕嚴重,渣偏稠不侵蝕而且容易掛上爐壁。

(4)爐渣成分:

為提高濺渣護爐效果,應在適當的範圍內,儘量提高MgO含量及終渣鹼度。

3)提高濺渣效果的途徑:

對濺渣層與爐襯結合機理研究還很不夠,對兩者間是化學結合還是物理結合,或是兩者都存在的看法不一,但是對進一步提高濺渣效果的途徑,普遍認為:

(1)採用濺渣護護技術後,爐襯材質的性能不應降低。耐火材料成分對濺渣護爐有一定影響,其中碳含量不宜過高,對現場使用的含碳14%~20%的鎂碳磚,碳含量宜控制在下限。

(2)進一步控制和降低渣中(FeO)含量。

(3)合理調整渣中(MgO)含量。

(4)提高濺渣層熔化性溫度,以降低爐渣過熱度。

(5)降低出鋼溫度,提高終點命中率減少一次倒爐到出鋼的時間,合理匹配轉爐操作工序。

存在的問題

搖爐掛渣帶來的問題包括爐齡的穩定、爐底上漲、爐底透氣磚壽命、噴槍粘結、設備維修、經濟爐齡等,應通過採取不同的措施加以妥善解決。

爐底上漲

爐渣在爐底停留的時間越長,粘結在爐底的就越多,導致爐底上漲,將影響正常操作,堵塞底氣噴孔。因此,要控制好濺渣時間、渣量、氮氣壓力和流量,儘量減少爐底上漲。在停吹後要儘快將渣出盡。在復吹轉爐上,要儘量控制好底氣壓力和流量,減少爐底上爐渣的停留和粘結量。在爐底上漲太多時,可向爐底吹氧,將上漲部分侵蝕掉。

噴槍粘結

濺渣時噴槍頭部有時粘結有爐渣,需要及時清理。當冷卻水足夠,冷卻強度大時,噴槍不易結渣,即使有粘渣,移出噴槍噴水冷卻,粘渣就會掉落。由於噴槍水冷強度不夠,或爐溫過高有熱槍的情況則應更換噴槍,用預備的冷槍進行濺渣操作,冷槍上粘結的爐渣並不牢固,冷卻後易脫落。如果爐內有殘留鋼液,則會使噴槍表面粘鋼,這時,粘結的爐渣在冷卻後不易脫落,故爐內要儘量不留鋼液,這樣對提高鋼水收得率也有利。

設備維修問題

隨著爐襯壽命的延長,原來更換爐襯時維修的項目如水冷煙罩、管道的清理維修、轉爐驅動裝置、冷卻系統、除塵系統、盛鋼桶車、吊車等都有相應延長服役時間問題,一些鋼廠採用不同爐齡段計畫維修的辦法,既解決了設備影響爐齡的問題,又滿足了濺渣護爐的需要,是個好辦法。當然,對於設備的大、中修不應包含在此範圍。

經濟爐齡問題

經濟爐齡與爐齡和原料價格有關。通常,每個轉爐廠不同階段都有一個經濟爐齡區,即噸鋼成本最低,取得最佳經濟效益爐齡區。經濟分析表明,爐襯磚和修砌費的成本與爐齡成反比關係,而氮氣、補爐料、稠渣劑等的費用隨爐齡增長而消耗量增加,對降低成本的負效應也越大。當然,隨著冶煉和濺渣護爐工藝水平的提高,最經濟的爐齡區要相應增高。但是,是爐齡越高經濟效果越好,還是在一個適當的爐齡區經濟效果最好?對此,還需要進一步加以研究。

經濟效益問題

採用濺渣護爐技術,能大幅度提高爐齡和降低耐火材料消耗,減少砌爐次數,提高轉爐作業率,提高鋼產量,對煉鋼生產有較大的正面效益。但濺渣護爐造成爐底上漲,轉爐復吹效果變差,鋼水終點氧含量升高,合金消耗增加,此外還產生設備上的一些問題,也帶來了一定的負面影響。因此,搖爐掛渣經濟效益的計算還有待商榷。