《掘采設備》是三一重型裝備有限公司於2014年6月26日申請的專利,該專利的申請號為2014102945104,公布號為CN104088632A,授權公布日為2014年10月8日,發明人是侯寶革、牛建強、吳海嶺。

《掘采設備》公開了一種掘采設備,該掘采設備包括:本體架;截割部,包括至少兩個截割臂、及設定於所述截割臂上的截割頭和截割電機;所述至少兩個截割臂通過至少兩個迴轉機構連線於所述本體架;鏟板部,設定於所述本體架的前部,位於所述截割部的下側;行走部,設定於所述本體架左右兩側的下方;第一運輸機,與所述鏟板部連線,用於運輸所述鏟板部中收集的截割物料;控制系統,用於控制所述截割部、所述鏟板部、所述行走部及所述第一運輸機。

2018年12月20日,《掘采設備》獲得第二十屆中國專利優秀獎。

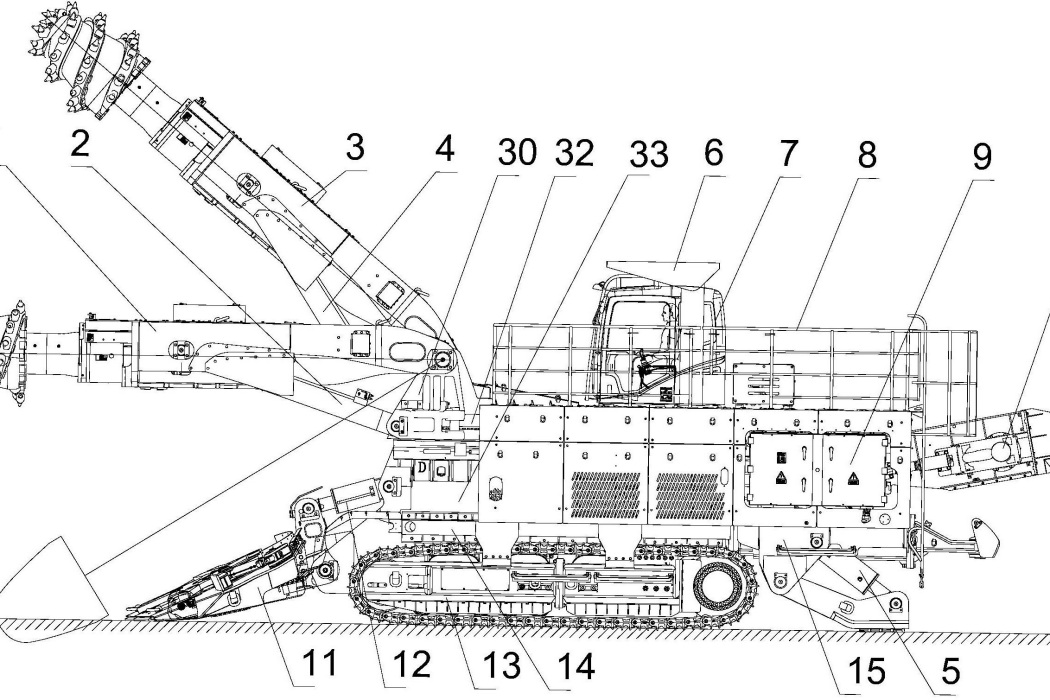

(概述圖為《掘采設備》摘要附圖)

基本介紹

- 中文名:掘采設備

- 公告號:CN104088632A

- 授權日:2014年10月8日

- 申請號:2014102945104

- 申請日:2014年6月26日

- 申請人:三一重型裝備有限公司

- 地址:遼寧省瀋陽市經濟技術開發區燕塞湖街31號

- 發明人:侯寶革、牛建強、吳海嶺

- Int.Cl.:E21C25/06(2006.01)I; E21C25/68(2006.01)I; E21C31/02(2006.01)I

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

截至2014年6月,在煤礦施工過程中,由於實際的隧道斷面較小,常見的掘采設備大都採用單截割臂截割,且截割功率一般小於350千瓦,截割效率低,定位截割範圍小,難於滿足超大斷面一次成型的要求。

對於超大斷面礦山,大都採用分層開採或炮采工藝,效率低,而且不安全因素多。

發明內容

專利目的

《掘采設備》實施例的目的在於提出一種掘采設備,能夠擴大定位截割範圍,而且能夠提高設備的安全性和可靠性。

技術方案

《掘采設備》包括:本體架;截割部,包括至少兩個截割臂、及設定於所述截割臂上的截割頭和截割電機;所述至少兩個截割臂通過至少兩個迴轉機構連線於所述本體架;鏟板部,設定於所述本體架的前部,位於所述截割部的下側;行走部,設定於所述本體架左右兩側的下方;第一運輸機,與所述鏟板部連線,用於運輸所述鏟板部中收集的截割物料;控制系統,用於控制所述截割部、所述鏟板部、所述行走部及所述第一運輸機的工作狀態。

在一些實施例中,上述掘采設備還包括:後支承部,設定於所述本體架的後部;後支承油缸,其一端連線於所述本體架,另一端連線於所述後支承部;和/或,鏟板升降油缸,其一端連線於所述本體架,另一端連線於所述鏟板部;和/或,所述控制系統包括:液壓系統和電氣系統,分別布置於所述本體架上;其中,所述液壓系統配置有:用於對所述截割臂進行獨立控制的單動液控手柄、以及用於對所述截割臂進行聯合控制的聯動液控手柄;所述單動液控手柄和所述聯動液控手柄之間設定有控制模式切換裝置。

在一些實施例中,上述掘采設備還包括:駕駛室,位於整機上方,與所述本體架相連線;其中,所述駕駛室為封閉結構,並配置有空調;和/或,所述駕駛室的頂部配有防護鋼樑;和/或,所述駕駛室的周圍配有護欄。

在一些實施例中,所述迴轉機構包括:迴轉台,其與至少一個所述截割臂連線;迴轉支承,布置在所述本體架上,用於連線所述迴轉台與所述本體架;迴轉油缸,其前端鉸點與所述迴轉台連線,後端鉸點與所述本體架連線,所述迴轉油缸用於推動所述迴轉台旋轉。

在一些實施例中,所述截割臂與所述迴轉台鉸接,所述截割部還包括截割臂升降油缸,其一端連線於所述迴轉台,另一端連線於所述截割臂;和/或,所述迴轉油缸包括:設定於所述迴轉台左側的左迴轉油缸、和/或設定於所述迴轉台右側的右迴轉油缸。

在一些實施例中,至少兩個所述迴轉台及迴轉支承沿所述本體架的左右方向布置,且位於同一水平面上;或者,至少兩個所述迴轉台及迴轉支承在所述本體架上前後方向錯落布置;或者,至少兩個所述迴轉台及迴轉支承上下方向錯落布置在所述本體架上。

在一些實施例中,上述掘采設備還包括:至少兩個防撞塊,連線於所述迴轉台或者與所述迴轉台一體成型;其中,位於相鄰迴轉台之間的防撞塊呈相對設定,並先於設定在相鄰迴轉台上的截割臂相撞。

在一些實施例中,上述掘采設備還包括:報警感測器,安裝於所述防撞塊下方;感測器感應板,設定於與安裝有所述報警感測器的防撞塊相對的防撞塊下方;其中,所述報警感測器用於與所述感測器感應板作用,並用於在所述防撞塊移動至所述警示位置時產生並傳送警示信號給所述控制系統;所述控制系統還用於根據所述警示信號指示報警。

在一些實施例中,上述掘采設備還包括:急停感測器,與所述報警感測器設定在同一防撞塊下方;其中,所述急停感測器用於與所述感測器感應板作用,並在所述防撞塊越過所述警示位置時產生並發出急停信號給控制系統;所述控制系統還用於根據所述急停信號自動切斷所述急停感測器與所述感測器感應板所連線的迴轉台上的迴轉油缸的油路。

在一些實施例中,所述迴轉油缸包括設定於所述迴轉台左側的左迴轉油缸以及設定於所述迴轉台右側的右迴轉油缸,上述掘采設備包括:第一底部報警感測器,設定於所述本體架上,位於所述迴轉台左側下方,所述第一底部報警感測器用於檢測所述左迴轉油缸是否達到極限位置;第二底部報警感測器,設定於所述本體架上,位於所述迴轉台右側下方,所述第二底部報警感測器用於檢測所述右迴轉油缸是否達到極限位置;底部感測器感應板,安裝在所述迴轉台下方且可隨所述迴轉台一起運動;其中,所述第一底部報警感測器、所述第二底部報警感測器用於與所述底部感測器感應板發生作用,並用於在所述左、右迴轉油缸伸縮到極限位置時產生並傳送極限位置警示信號給所述控制系統;所述控制系統還用於根據所述極限位置警示信號指示報警。

在一些實施例中,上述掘采設備還包括:第一底部急停感測器,設定於所述本體架上,位於所述迴轉台左側下方,第一底部急停感測器用於檢測所述左迴轉油缸是否達到極限位置;第二底部急停感測器,設定於所述本體架上,位於所述迴轉台右側下方,所述第二底部急停感測器用於檢測所述右迴轉油缸是否達到極限位置;底部感測器感應板,安裝在所述迴轉台下方且可隨所述迴轉台一起運動;其中,第一底部急停感測器、所述第二底部急停感測器用於與所述底部感測器感應板發生作用,並用於在所述左、右迴轉油缸超過所述極限位置時產生並傳送急停信號給所述控制系統;所述控制系統還用於根據所述急停信號自動切斷所述左、右迴轉油缸的油路。

改善效果

《掘采設備》具有以下優勢:

《掘采設備》各實施例的掘采設備設定有至少兩個截割臂,該至少兩個截割臂通過各自獨立的迴轉機構與本體架的連線,不僅能夠擴大定位截割範圍,而且能夠提高設備的安全性和可靠性。另外,該至少兩個截割臂各自配置有獨立的截割頭和截割電機,其截割功率是單截割臂截割功率的至少兩倍,不僅整機截割功率大,而且截割效率高。因此,該掘采設備集切割、運輸、行走、智慧型操作於一體,不僅定位截割範圍大,而且斷面可一次成型,截割效率高,主要適用於超大斷面礦山的綜合掘進與連續開採。

附圖說明

圖1為《掘采設備》實施例提供的雙截割臂掘采設備的主視示意圖;

圖2為《掘采設備》實施例提供的雙截割臂掘采設備的俯視示意圖;

圖3為《掘采設備》實施例提供的左、右迴轉台的布置方式示意圖;

圖4為《掘采設備》實施例提供的左、右迴轉台的布置方式的另一視角的示意圖。

序號 | 說明 | 序號 | 說明 |

1 | 左截割臂 | 21 | 第二左迴轉油缸 |

2 | 左截割臂升降油缸 | 22 | 左截割頭 |

3 | 右截割臂 | 23 | 星輪 |

4 | 右截割臂升降油缸 | 25 | 耙爪 |

5 | 後支承油缸 | 26 | 第一底部急停感測器 |

6 | 防護鋼樑 | 27 | 第一底部報警感測器 |

7 | 駕駛室 | 28 | 底部感測器感應板 |

8 | 護欄 | 29 | 第二底部報警感測器 |

9 | 液壓系統 | 30 | 左迴轉台 |

10 | 第一運輸機 | 31 | 第二底部急停感測器 |

11 | 鏟板部 | 32 | 左迴轉支承 |

12 | 鏟板升降油缸 | 33 | 本體架 |

13 | 行走部 | 34 | 右迴轉台 |

15 | 後支承部 | 35 | 報警感測器 |

16 | 右截割頭 | 36 | 急停感測器 |

17 | 第一右迴轉油缸 | 38 | 左防撞塊 |

18 | 第一左迴轉油缸 | 37 | 右防撞塊 |

19 | 電氣系統 | 39 | 感測器感應板 |

20 | 第二右迴轉油缸 | / | / |

技術領域

《掘采設備》涉及礦用機械技術領域,特別涉及一種掘采設備。

權利要求

1.一種掘采設備,其特徵在於,包括:本體架(33);截割部,包括至少兩個截割臂、及設定於所述截割臂上的截割頭和截割電機;所述至少兩個截割臂通過至少兩個迴轉機構連線於所述本體架(33);迴轉機構包括迴轉台和迴轉支承,迴轉台與截割臂連線;迴轉支承連線所述迴轉台與所述本體架(33);至少兩個防撞塊,連線於所述迴轉台或者與所述迴轉台一體成型;其中,位於相鄰迴轉台之間的防撞塊呈相對設定,並先於設定在相鄰迴轉台上的截割臂相撞;鏟板部(11),設定於所述本體架(33)的前部,位於所述截割部的下側;行走部(13),設定於所述本體架(33)左右兩側的下方;第一運輸機(10),與所述鏟板部(11)連線,用於運輸所述鏟板部(11)中收集的截割物料;控制系統,用於控制所述截割部、所述鏟板部(11)、所述行走部(13)及所述第一運輸機(10)的工作狀態。

2.根據權利要求1所述的掘采設備,其特徵在於,還包括:後支承部(15),設定於所述本體架(33)的後部;後支承油缸(5),其一端連線於所述本體架(33),另一端連線於所述後支承部(15);和/或,鏟板升降油缸(12),其一端連線於所述本體架(33),另一端連線於所述鏟板部(11);和/或,所述控制系統包括:液壓系統(9)和電氣系統(19),分別布置於所述本體架(33)上;其中,所述液壓系統(9)配置有:用於對所述截割臂進行獨立控制的單動液控手柄、以及用於對所述截割臂進行聯合控制的聯動液控手柄;所述單動液控手柄和所述聯動液控手柄之間設定有控制模式切換裝置。

3.根據權利要求1所述的掘采設備,其特徵在於,還包括:駕駛室(7),位於整機上方,與所述本體架(33)相連線;其中,所述駕駛室(7)為封閉結構,並配置有空調;和/或,所述駕駛室(7)的頂部配有防護鋼樑(6);和/或,所述駕駛室(7)的周圍配有護欄(8)。

4.根據權利要求1所述的掘采設備,其特徵在於,所述迴轉機構包括:迴轉油缸,其前端鉸點與所述迴轉台連線,後端鉸點與所述本體架(33)連線,所述迴轉油缸用於推動所述迴轉台旋轉。

5.根據權利要求4所述的掘采設備,其特徵在於:所述截割臂與所述迴轉台鉸接,所述截割部還包括截割臂升降油缸,其一端連線於所述迴轉台,另一端連線於所述截割臂;和/或,所述迴轉油缸包括:設定於所述迴轉台左側的左迴轉油缸、和/或設定於所述迴轉台右側的右迴轉油缸。

6.根據權利要求1所述的掘采設備,其特徵在於:至少兩個所述迴轉台及迴轉支承沿所述本體架(33)的左右方向布置,且位於同一水平面上;或者,至少兩個所述迴轉台及迴轉支承在所述本體架(33)上前後方向錯落布置;或者,至少兩個所述迴轉台及迴轉支承上下方向錯落布置在所述本體架(33)上。

7.根據權利要求1至6任意一項所述的掘采設備,其特徵在於,還包括:報警感測器(35),安裝於所述防撞塊下方;感測器感應板(39),設定於與安裝有所述報警感測器(35)的防撞塊相對的防撞塊下方;其中,所述報警感測器(35)用於與所述感測器感應板(39)作用,並用於在所述防撞塊移動至警示位置時產生並傳送警示信號給所述控制系統;所述控制系統還用於根據所述警示信號指示報警。

8.根據權利要求7所述的掘采設備,其特徵在於,還包括:急停感測器(36),與所述報警感測器(35)設定在同一防撞塊下方;其中,所述急停感測器(36)用於與所述感測器感應板(39)作用,並在所述防撞塊越過所述警示位置時產生並發出急停信號給控制系統;所述控制系統還用於根據所述急停信號自動切斷所述急停感測器(36)與所述感測器感應板(39)所連線的迴轉台上的迴轉油缸的油路。

9.根據權利要求4所述的掘采設備,其特徵在於,所述迴轉油缸包括設定於所述迴轉台左側的左迴轉油缸以及設定於所述迴轉台右側的右迴轉油缸,所述掘采設備還包括:第一底部報警感測器(27),設定於所述本體架(33)上,位於所述迴轉台左側下方,所述第一底部報警感測器(27)用於檢測所述左迴轉油缸是否達到極限位置;第二底部報警感測器(29),設定於所述本體架(33)上,位於所述迴轉台右側下方,所述第二底部報警感測器(29)用於檢測所述右迴轉油缸是否達到極限位置;底部感測器感應板(28),安裝在所述迴轉台下方且可隨所述迴轉台一起運動;其中,所述第一底部報警感測器(27)、所述第二底部報警感測器(29)用於與所述底部感測器感應板(28)發生作用,並用於在所述左、右迴轉油缸伸縮到極限位置時產生並傳送極限位置警示信號給所述控制系統;所述控制系統還用於根據所述極限位置警示信號指示報警。

10.根據權利要求9所述的掘采設備,其特徵在於,還包括:第一底部急停感測器(26),設定於所述本體架(33)上,位於所述迴轉台左側下方,第一底部急停感測器(26)用於檢測所述左迴轉油缸是否達到極限位置;第二底部急停感測器(31),設定於所述本體架(33)上,位於所述迴轉台右側下方,所述第二底部急停感測器(31)用於檢測所述右迴轉油缸是否達到極限位置;底部感測器感應板(28),安裝在所述迴轉台下方且可隨所述迴轉台一起運動;其中,第一底部急停感測器(26)、所述第二底部急停感測器(31)用於與所述底部感測器感應板(28)發生作用,並用於在所述左、右迴轉油缸超過所述極限位置時產生並傳送急停信號給所述控制系統;所述控制系統還用於根據所述急停信號自動切斷所述左、右迴轉油缸的油路。

實施方式

參照圖1和圖2,其示出了一種掘采設備的結構,該掘采設備包括:本體架33、截割部、鏟板部11、行走部13、第一運輸機10及控制系統。其中,截割部包括至少兩個截割臂(圖中所示為兩個)及設定於截割臂前端的截割頭,且至少兩個截割臂通過至少兩個迴轉機構連線於本體架33的前部上側。鏟板部11設定於本體架33的前部下側。行走部13設定於本體架33的底部兩側。第一運輸機10至少一部分設定在本體架33中,並與鏟板部11連線,用於運輸鏟板部11中收集的截割物料。控制系統設定於本體架33上,用於控制截割部、鏟板部11、行走部13及第一運輸機10的工作狀態。

其中,迴轉機構與截割臂的數目可以是一致的,如圖1所示,兩個截割臂各用一個迴轉機構。可選的是,迴轉機構的數目也可以少於截割臂的數目,如當截割臂的數目多於兩個時,兩個截割臂可共用一個迴轉機構。

上述實施例中,掘采設備設定有至少兩個截割臂,該至少兩個截割臂通過各自獨立的迴轉機構與本體架的連線,不僅能夠擴大定位截割範圍,而且能夠提高設備的安全性和可靠性。另外,該至少兩個截割臂各自配置有獨立的截割頭和截割電機,其截割功率是單截割臂截割功率的至少兩倍,不僅整機截割功率大,而且截割效率高。因此,該掘采設備集切割、運輸、行走、智慧型操作於一體,不僅定位截割範圍大,而且斷面可一次成型,截割效率高,因而能夠適用於超大斷面礦山的綜合掘進與連續開採需要。

上述實施例中,作為一種可選方式,迴轉機構可包括迴轉台、迴轉支承和迴轉油缸,迴轉台通過迴轉支承連線在本體架33上。迴轉油缸的前端鉸點與迴轉台連線,後端鉸點與本體架33連線,迴轉油缸用於推動迴轉台旋轉。

其中,迴轉油缸可包括:設定於迴轉台左側的左迴轉油缸、和/或設定於迴轉台右側的右迴轉油缸。在具體實施時,迴轉台可採用單個油缸實現迴轉操作,但為提升迴轉操作的穩定性及可靠性,優選採用雙側油缸驅動的方式,即在迴轉台左、右兩側均設定迴轉油缸。

在上述實施例及各種可選方式的基礎上,截割部還可包括截割臂升降油缸,截割臂的後端與迴轉台鉸接,截割臂升降油缸的一端連線於迴轉台,另一端連線於截割臂。截割臂升降油缸用於控制和調整截割臂的上、下方向的運動,並且,為進一步提升升降操作的穩定性及可靠性,一個截割臂優選配置兩個截割臂升降油缸。

下面,以掘采設備具有左右對稱設定的雙截割臂(位於本體架前部上側)為例,並結合其前述的各種優選方式,說明其連線形式及運動形式:

如圖1和圖2所示,左、右截割頭由各自獨立的截割電機提供動力,隨著左、右截割臂上、下、左、右運動,切割礦石下,鏟板部11的星輪23、耙爪動作實現收料,通過第一運輸機10將散料運到整機後側。

其中,左截割臂1的後端與左迴轉台30連線,左迴轉台30通過左迴轉支承32連線在本體架33上方,第一右迴轉油缸17、第一左迴轉油缸18的前端鉸點與左迴轉台30連線,後端鉸點與本體架33連線,通過第一右迴轉油缸17、第一左迴轉油缸18的作用,推動左迴轉台30旋轉,從而實現左截割臂1的左、右方向的擺動。並且,可通過兩個左截割臂升降油缸2作用,實現左截割臂1上、下方向的擺動。

同理,右截割臂3的後端與右迴轉台34連線,右迴轉台34通過右迴轉支承連線在本體架33上方,第二右迴轉油缸20、第二左迴轉油缸21的前端鉸點與右迴轉台34連線,後端鉸點與本體架33連線,通過第二右迴轉油缸20、第二左迴轉油缸21的作用推動右迴轉台34旋轉,從而實現右截割臂3的左、右方向的擺動,並且,可通過兩個右截割臂升降油缸4作用,實現右截割臂3上、下方向的擺動。

需要說明的是,左迴轉台30與右迴轉台34各自獨立,無直接作用關係,左迴轉支承與右迴轉支承也各自獨立,無直接作用關係,兩個截割臂獨立運動,即上、下、左、右各個方向上的運動互不相關,從而,左截割臂1、右截割臂3的整體運動範圍得以有效擴大。例如:如圖2所示,右截割臂3的單獨運動範圍可由位置A至位置B,左截割臂1的單獨運動範圍可由位置C至位置D,可見,無論與單截割臂或是與由一個迴轉台控制的雙截割臂的運動範圍相比,本實施例的左右截割臂的運動範圍都要大。其中,為防止發生干涉,可以設定在同一水平面上的左、右截割臂避免同時到達在中線位置,但其中一個截割臂在另一個截割臂不在中線位置時或者沒有碰撞報警的情況下,則可以到達中線位置。

另外,左截割臂1、右截割臂3上各配置一台截割電機,使得總截割功率至少是單截割臂截割功率的兩倍,截割效率大大提高。並且,左截割臂1的前端配有左旋截割頭22、右截割臂3的前端配有右旋截割頭16,這樣在兩截割臂工作時,其各自受力至少可以部分相互抵消,有利於整機的穩定性。

為了減少工作時整機左右移動的次數,左截割臂1、右截割臂3可以單獨過中線,但不可以同時過中線,否則二者可能會發生相撞。為此,這裡提出一些防撞措施,如下所述:

參照圖3和圖4,其分別從不同視角示出了本實施例的迴轉台的布置方式,

本實施例中,上述的掘采設備還可包括至少兩個防撞塊。該防撞塊可連線於迴轉台或者與迴轉台一體成型。其中,位於相鄰迴轉台之間的防撞塊呈相對設定,並且使得相對設定的兩個防撞塊能夠在對應的兩個截割臂相撞前相撞。例如,左、右迴轉台內側各設定一個防撞塊,防撞塊可隨左、右迴轉台旋轉,當左、右迴轉台分別帶動設定在左、右迴轉台上的左、右截割臂向中間移動到一定位置時,左、右迴轉台內側設定的防撞塊先於左、右截割臂相撞,以阻止左、右截割臂直接相撞。

在一可選的實現方式中,上述掘采設備還可包括:報警感測器35及感測器感應板39。報警感測器35安裝在防撞塊下方。感測器感應板39設定於與安裝有報警感測器35的防撞塊相對的防撞塊下方。報警感測器35用於與感測器感應板39作用,並用於在防撞塊移動至警示位置時產生並傳送警示信號給控制系統。控制系統用於根據警示信號指示報警。

在此基礎上,掘采設備還可包括:急停感測器36,急停感測器36與報警感測器35設定在同一防撞塊下方。其中,急停感測器36用於與感測器感應板39作用,並在防撞塊越過警示位置時產生並發出急停信號給控制系統。控制系統用於根據急停信號自動切斷急停感測器36與感測器感應板39所連線的迴轉台上的迴轉油缸的油路。具體實施時,防撞塊、報警感測器35、急停感測器36可以布置在迴轉台的內側,且可隨迴轉台一起左、右擺動,起到保護左截割臂1、右截割臂3的作用。

下面,以掘采設備具有左右對稱設定的雙截割臂(位於本體架前部上側)為例,並結合圖3和圖4說明其防撞措施:

如圖3和圖4所示,至少兩個防撞塊包括:左防撞塊38和右防撞塊37,左防撞塊38與左迴轉台30連線,且下方設定有感測器感應板39。右防撞塊37與右迴轉台34連線,且與左防撞塊38相對設定;右防撞塊37下方設定有報警感測器35和急停感測器36。

可選的是,上述實施例的掘采設備還可針對各迴轉台的左、右迴轉油缸設定報警防撞裝置,例如,掘采設備還可包括:第一底部報警感測器27、第二底部報警感測器29以及底部感測器感應板28。

其中,第一底部報警感測器27設定於本體架33上,位於迴轉台左側下方,第一底部報警感測器27用於檢測左迴轉油缸是否達到極限位置。第二底部報警感測器29設定於本體架33上,位於迴轉台右側下方,第二底部報警感測器29用於檢測右迴轉油缸是否達到極限位置。底部感測器感應板28安裝在迴轉台下方且可隨迴轉台一起運動。

在工作過程中,第一底部報警感測器27、第二底部報警感測器29與底部感測器感應板28發生作用,並在左、右迴轉油缸伸縮到極限位置時產生並傳送極限位置警示信號給控制系統。控制系統根據極限位置警示信號指示報警。報警設備根據控制系統的指示進行報警,提醒操作者左迴轉油缸和/或右迴轉油缸伸縮已到極限位置。

另外,可選的是,掘采設備還可包括:第一底部急停感測器26和第二底部急停感測器31,第一底部急停感測器26設定於本體架33上,位於迴轉台左側下方,第一底部急停感測器26用於檢測左迴轉油缸是否達到極限位置。第二底部急停感測器31設定於本體架33上,位於迴轉台右側下方,第二底部急停感測器31用於檢測右迴轉油缸是否達到極限位置。底部感測器感應板28安裝在迴轉台下方且可隨迴轉台一起運動。

在工作過程中,第一底部急停感測器26、第二底部急停感測器31與底部感測器感應板28發生作用,並在左、右迴轉油缸超過極限位置時產生並傳送急停信號給控制系統。控制系統根據急停信號自動切斷左、右迴轉油缸的油路。

進一步地,如圖3和圖4所示,上述各防撞措施的防撞過程可參照如下所述:

當左、右迴轉台分別帶動左、右截割臂向中間移動到一定位置時,報警感測器35首先與感測器感應板39作用,發出語音報警,提醒操作手應當向相反方向移動左、右截割臂。若操作手由於某種原因仍未停止錯誤操作,急停感測器36會與感測器感應板39作用發出信號後,會自動切斷第一右迴轉油缸17、第一左迴轉油缸18和第二右迴轉油缸20、第二左迴轉油缸21的油路。

若報警感測器35、急停感測器36失效,右防撞塊37與左防撞塊38先於左截割臂1、右截割臂3相撞,起到保護左截割臂1、右截割臂3的作用。

第一底部報警感測器27、第二底部報警感測器29、第一底部急停感測器26、第二底部急停感測器31與本體架33連線,位於右迴轉台34下方,底部感測器感應板28連線在右迴轉台34下方且可隨迴轉台一起運動,當急停感測器與感測器感應板發生作用後產生信號後,會自動切斷第二右迴轉油缸20、第二左迴轉油缸21的油路,防止油缸伸縮到極限位置。同理,左迴轉台30下方布置與上述同樣的防撞結構。

需要說明的是,上述實施例中,以掘采設備具有左右對稱設定的雙截割臂作舉例說明,其對應的兩個迴轉台及迴轉支承沿本體架33的左右方向布置,且位於同一水平面上,但在其他實施例中,也可以採用兩個以上(如三個、四個等)的相獨立的截割臂以及其相應數目的迴轉台和迴轉支承,並且不限於對稱方式,例如,至少兩個迴轉台及迴轉支承在本體架33上前後方向錯落布置,或者,至少兩個迴轉台及迴轉支承上下方向錯落布置在本體架33上。與此相對應的是,上述實施例中的左、右截割臂還可以前、後方向錯落布置,或上、下方向錯落布置。

另外,各截割臂可採用獨立的迴轉機構及控制方式,當然,在作業需要的情況下,也可對各截割臂採用合併控制的聯動控制方式。

在實施過程中,上述各實施例的各截割臂的控制可以通過如下的控制系統實現:

該控制系統包括液壓系統9和電氣系統19,這兩者分別布置於本體架33上。其中,液壓系統9配置有:用於對截割臂進行獨立控制的單動液控手柄、以及用於對截割臂進行聯合控制的聯動液控手柄;單動液控手柄和聯動液控手柄之間設定有控制模式切換裝置。

例如,以整機前端布置兩個左右方向設定的截割臂為例,左截割臂、右截割臂分別與各自迴轉台相連線,控制系統中設定有左、右截割臂各自對應的“單動”液壓控制手柄,可實現兩個截割臂的獨立運動,即上、下、左、右各個方向上的運動互不相關。

當需要採用聯動方式控制左右截割臂時,可通過控制模式切換裝置如按下其上設定的模式切換按鈕,將單動液控手柄切換為聯動液控手柄,然後操作“聯動”液壓控制手柄,可使左右兩個截割臂實現同時上下、或同時向外、或同時向中線的運動。

再參見圖1和圖2所示,在上述各實施例及其各種優選或者可選方式的基礎上,還可以採用如下至少一種方案:

一、掘采設備還可包括後支承部15及後支承油缸5,後支承部15設定於本體架33的後部。後支承油缸5的一端連線於本體架33,另一端連線於後支承部15。採用這種方式後,將有效提高整機的穩定性。

二、掘采設備還可包括鏟板升降油缸12,鏟板升降油缸12的一端連線於本體架33,另一端連線於鏟板部11。採用這種方式後,將有效提高整機穩定性。

三、掘采設備還可包括駕駛室7,駕駛室7位於整機上方,與本體架33相連線。進一步地,駕駛室7可以為封閉結構,並可以配置有空調;進一步地,駕駛室7的頂部還可以配有防護鋼樑6;進一步地,駕駛室7的周圍還可以配有護欄8。需要說明的是,整體減震的駕駛室7位於整機的中部上方,其內部的空調,駕駛室7頂部的高強型防護鋼樑,且外圍的護欄擴大視野範圍,這樣,不僅使操作者的視野開闊,同時也提高了操作者的舒適性和安全性。另外,控制系統中,液壓系統9和電氣系統19的操作台等操控裝置可設定在駕駛室7內,本實施例對此不作限制,上述各實施例的操控設定以便於操作為目的。

綜上,針對現有設備結構上的限制導致不能滿足超大斷面一次成型的缺點,上述各實施例提供一種新型雙截割臂掘采設備,集切割、運輸、行走、智慧型操作於一體,主要適用於超大斷面礦山的綜合掘進與連續開採。

上述各實施例的掘采設備中,設定有至少兩個截割臂,該至少兩個截割臂通過各自獨立的迴轉機構與本體架的連線,不僅能夠擴大定位截割範圍,而且能夠提高設備的安全性和可靠性。其中,該掘采設備的定位截割範圍可達到8.5米×10米,可以實現超厚礦層斷面的一次成型,高效開採能力是普通單臂掘進機的3~4倍。

另外,該至少兩個截割臂各自配置有獨立的截割頭和截割電機,其截割功率是單截割臂截割功率的至少兩倍,不僅整機截割功率大,而且截割效率高。例如,雙截割臂通過各自獨立的迴轉台、迴轉支承與本體架的連線。通過操作台上的一鍵切換功能,可輕鬆實現兩截割臂獨立動作和兩截割臂同時動作兩種不同的切割模式,雙截割臂之間具備機械、電氣雙重防撞保護,提高了設備的安全性和可靠性。

因此,該掘采設備集切割、運輸、行走、智慧型操作於一體,不僅定位截割範圍大,而且斷面可一次成型,截割效率高,主要適用於超大斷面礦山的綜合掘進與連續開採。

顯然,該領域的技術人員應當明白,上述實施例涉及的控制的模組或步驟可以用通用的計算裝置來實現,它們可以集中在單個的計算裝置上,或者分布在多個計算裝置所組成的網路上,可選地,它們可以用計算裝置可執行的程式代碼來實現,從而,可以將它們存儲在存儲裝置中由計算裝置來執行,或者將它們分別製作成各個積體電路模組,或者將它們中的多個模組或步驟製作成單個積體電路模組來實現。因此,《掘采設備》各實施例不限制於任何特定的硬體和軟體結合。所述存儲裝置為非易失性存儲器,如:ROM/RAM、快閃記憶體、磁碟、光碟等。

以上所述僅為《掘采設備》的較佳實施例而已,並不用以限制《掘采設備》,凡在《掘采設備》的精神和原則之內,所作的任何修改、等同替換、改進等,均應包含在《掘采設備》的保護範圍之內。

榮譽表彰

2018年12月20日,《掘采設備》獲得第二十屆中國專利優秀獎。