成形壓力機簡介

粉末冶金成形壓力機的驅動裝置主要有機械式和液壓式。分別簡介如下。

機械式粉末成形壓力機

機械式粉末成形壓力機在壓制與脫模時所需的動力是由電動機驅動的飛輪提供的,飛輪一般安裝在高速旋轉的軸上並不間斷地進行運轉。壓力機通過裝在飛輪軸上的離合器和制動器進行起動和停車。在成形過程中隨時可以嚙合與脫開。離合器通常藉助於彈簧鬆脫裝置氣動接合,制動器用一片簧組氣動脫開,從而在空氣壓力不足時能提供足夠大的制動力。為調節由壓制到脫模過程的生產速度,選用速度可調的壓力機。

在主電動機功率不高於約19kW的壓力機上,調速傳動裝置一般為變距帶輪或牽引一驅動型裝置。功率大於19kW時,最好選用直流電動機或渦流控制裝置。電動機和傳動裝置都必須完全密封,以防止被金屬粉塵污染。

機械式粉末成形壓力機有頂部驅動和底部驅動兩種形式。在頂部驅動的壓力機中,電動機、飛輪及變速系統皆位於壓力機頂部(或上部)機構中,壓制力為1960kN(200tf)左右的壓力機安裝在地面上,不需要或只需要一個小地坑。壓制力大於1960kN的頂部驅動式壓力機通常需要有地坑,以使操作者有一個合適的工作高度。

在底部驅動的壓力機中,電動機、飛輪及傳動機構皆裝在壓力機底座中。這些壓力機通常都是拉下式的,即通過拉桿或連線桿將壓力機的上壓頭拉下。壓制力大於445kN(50tf)的底部驅動的壓力機,一般都需要有地坑。

常見的機械式粉末成形壓力機有凸輪驅動式成形壓力機、偏心驅動式成形壓力機、肘桿式成形壓力機以及轉盤式成形壓力機等。

液壓式粉末成形壓力機

一般生產用液壓式粉末成形壓力機額定壓制力為490一12250kN(50一1250tf),專用液壓式壓力機額定壓制力可達49000kN(5000tf)。液壓式壓力機可以成形沿壓制方向很長的壓坯,機械式壓力機最大裝粉高度一般為180mm,而液壓式壓力機的最大裝粉高度一般為380mm。

壓制長的壓坯時,液壓式壓力機的壓制速度很低,有利於模腔中粉末里夾帶的空氣從模具的間隙處逸出。

液壓式壓力機的結構特點

由於液壓式壓力機的主要工作的液壓缸位於壓力機正中頂部,因而大多數液壓式壓力機驅動裝置都在頂部。壓制壓坯的力就來自這個主液壓缸。液壓式壓力機壓製成形時的下行速度有三種:

1)快速下行。這時產生的壓制力極小,用於使模沖快速進入陰模型腔。

2)中速下行。當需要從下部施加壓力時,開始壓制時使用的壓制力約為全部額定壓制力的50qc。

3)慢速下行。用於最終壓製成形的最大壓制力。

粉末成形壓力機中常用的液壓泵系統有兩種類型:高·低壓系統和油路充油系統。高。低壓系統有一雙動式主缸。回授油路用於快速趨近,即快速下行。一開始,用大容量的低壓泵驅動液壓缸的活塞,除低壓泵容量外,油液還從低壓缸的底部流向缸的頂部。中速下行時,回授油路不起作用,但低壓泵仍在驅動活塞。以最大壓制力壓制時低壓泵不起作用,由高壓泵驅動活塞。

油路充油系統有一單向式主液壓缸,壓頭的動作受控於小的雙動式液壓缸。控制壓

頭的液壓缸皆比主缸小,因此對於使壓頭快速移動僅需要低的油液流速。但在趨近和回行期間,油液流入和流出的速度很高。主缸裝有一個大的雙通閥,從而使油液可在低壓(通常是重力供油)下流動。壓制時,雙通閥被關閉,來自高壓泵的油壓作用在主缸活塞上。

零件壓坯一般是由裝在壓力機底座正中的液壓缸脫出的。依據所用模具的類型,液壓缸或者向上將零件壓坯頂出或者將陰模向下拉下脫出零件壓坯。

將零件壓坯壓制到給定厚度時,在液壓式壓力機上是用一剛性機械擋塊來控制壓頭的下行動作。當將零件壓坯壓制到要求的密度時,可通過調節液壓缸的壓力來控制壓頭的下行動作。當將零件壓坯壓制到要求的單位壓力時,壓力機壓頭停止下行,回行至其回程位置。

對成形壓力機的基本要求

根據粉末成形特性,粉末成形壓力機一般應滿足壓制力(上模沖裝置)、送料系統(裝料機構)、成形和脫出行程、脫出力(下模沖及芯棒動作裝置)等因素對沒備的要求,模具設計者應了解這些因素(裝置),以便確定模具結構。粉末成形壓力機的各種基本裝置的說明見表4-1。

上模衝動作裝置:1.單動作時(單模沖),直接由上工作檯傳遞壓力機

額定壓力,根據成形需要應可調整

加壓、成形、後壓,保壓等動作。2.多動作時(多模沖),可以通過增設的氣缸(液壓缸),進行驅動多個上沖頭,以達到不同形狀壓胚成形要求。3.在加壓過程中,為防止粉末中空氣引起的壓坯裂紋及變形,應有排除粉末中空氣的裝置。

裝料機構:1.供料系統。一般由儲存料倉、輸送軟管、送料靴及驅動與振動裝置組成。2.過量裝料機構。可以比正規填充量多填充一些粉末,壓制前能夠充填到模腔的各個部分。3.欠料裝料機構。送料靴加料完畢退後,使陰模略微上升,防止開始加壓時模腔內粉末泄漏影響壓坯密度。

陰模裝置:1.預壓裝置。用控制器控制陰模正確動作,加上預壓以(克服自身重量)阻攔空動。2.保持裝置。在加壓過程中,上模衝下壓時,使陰模在承受規定壓力之前不下降(稱壓坯上下密度調整裝置)。3.調節加壓裝置。上模衝下壓時,陰模可作同樣下浮動作。當需要時,可令陰模按需比例下降,並同時上,下加壓,以保證壓坯各部分密度均勻。

下模衝動作裝置:1.單模沖時,由下缸傳遞壓力機穩定脫模壓力,確保壓坯脫模。2.多模沖時,由氣缸(或液壓缸),斜楔機構來確保壓制多台階面壓坯的成形及脫模。

芯棒動作裝置:1、通過

氣缸(或

液壓缸)來保證芯棒裝料後到位(對薄壁件時),以使模腔裝粉均勻。2、通過氣缸(或液壓缸)來保證芯棒浮動,使壓坯內部密度均勻。3.通過氣缸(或液壓缸)來保證脫模時,芯棒後脫(或先脫)以防止壓坯裂紋。

成形壓力機的選擇依據

對於粉末冶金常用的液壓式和機械式壓力機,都要考慮壓制壓力、頂出力、脫模方式、工作檯面尺寸、行程、壓制方式、裝粉、生產效率等諸因素。

1.壓制壓力

1)在選用專用粉末成形壓力機時,必須使壓力機的額定壓力大於壓坯所需要的壓制力。一般來說,壓制力為壓力機額定壓力的60%~85%較為合適(特別是對液壓式壓力機)二若使用額定醫力過高的壓力機,一方面末充分發揮設備的潛力,另外壓力控制的準確性也降低。若使用額定壓力過低的壓力機,對延長壓力機壽命不利。

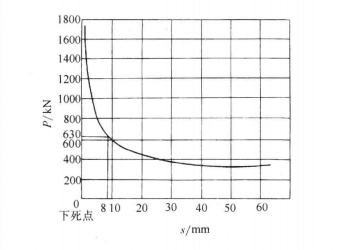

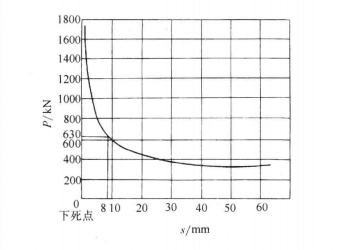

2)在選用普通可傾壓力機時,需要結合壓坯的高度來考慮壓力機實際能達到的壓力.由於常用的機械壓力機(沖床)是為冷衝壓而設計的,其受力行程小。例如630kN雙柱可傾壓力機,實際達到的壓力P與滑塊行程s有關(下圖)。所謂630kN是指受力行程在8mm處的實際壓力,過早受力時(受力行程大於8mm),則實際壓力減小,而粉米冶金壓制的受力行程大,開始壓制時,所需要的壓力很小,隨著壓制過程的進行,需要的壓力急劇上升。在這個過程中,消耗了壓力機一定量的動能,因而實際達到的壓力要小於下圖所示的曲線。壓坯越高,實際壓力下降得越多。因此,壓坯的高度將受到限制。

機滑塊行程與壓力的關係

機滑塊行程與壓力的關係2.脫出力及下模衝動作裝置

(1)脫出力(頂出力)

脫出力是粉末成形壓力機的一個重要參數。製造廠在其壓力機的技術性能數據中列出額定頂出力(kN)。有些廠家將額定頂出力分成初始頂出力與持續

頂出力。初始分離頂出力是將壓坯從成形位置頂出一預定距離(通常為0.79~12.7mm);持續頂出力一般為初始頂出力的25%~50%,以避免壓坯脫模時裂紋的產生。壓制所需脫出力取決於壓坯與模沖、芯棒及陰模型腔側壁的接觸面積、模具材料、模具工作表面的

表面粗糙度以及所用

潤滑劑的種類和數量等因素。

對於高密度、粉料中潤滑劑少和側面積大(如齒輪或高度大)的壓坯,尤其要注意脫模力的問題。

(2)下模衝動作裝置

1)壓制直套類壓坯時(單模沖),由下缸機構傳遞壓力機脫模力,確保壓坯脫模。

2)壓制多台階面類壓坯時,有多個氣(油)缸或可增設斜楔機構等,確保壓坯的成形和

脫模。

3.陰模及芯棒動作裝置

對於多功能的粉末成形壓力機,還具備多動作的陰模及芯棒動作裝置,以滿足複雜形狀壓坯成形及脫模要求。

(1)陰模動作裝置

1)預壓裝置。用控制器控制陰模正確動作,加上預壓(克服陰模自身重量)以阻止空動。

2)保持裝置。在加壓過程中,上模衝下壓時,陰模在承受規定壓力之前不下降,亦稱為壓坯上下密度調整裝置。製造廠在其壓力機的技術性能數據中列出了陰模浮動(擋塊)能力(kN)。

3)調節加壓裝置。調節加壓裝置適用於壓制多台階面壓坯。上模衝下壓時,陰模可做同樣下浮動作。當需要時,可令陰模按照所需比例下降,並同時上下加壓,以保證壓坯各部分密度均勻。

(2)芯棒動作裝置

1)通過氣缸來保證裝料時芯棒後到位(對薄壁壓件),以使模腔裝粉均勻。

2)通過氣缸來保證陰模浮動,使壓坯(帶內台階面)內部密度均勻。

3)通過氣缸來保證壓坯脫模時,芯棒後脫(或先脫),以防止壓坯產生裂紋。

3.其他因素

(1)生產效率

在保證壓坯成形質量的前提下,機械式粉末成形壓力機生產效率高,在兩種壓力機都能壓制的情況下,中、小型規格的零件,採用機械式粉末成形壓力機更合適。對大型複雜結構零件,採用機械式粉末成形壓力機更合適。對要求密度均勻的大型複雜結構零件(各部位不允許有裂紋),宜採用液壓式粉末成形壓力機。

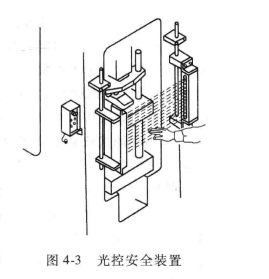

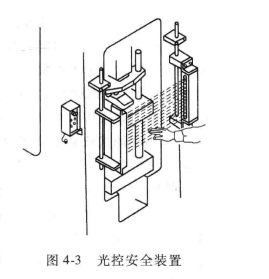

(2)安全裝置

壓力機製造廠應提供正規的安全作業規程,並保證壓力機操作者在正常使用時不應受到傷害等危險。設備應配有保證人身安全的裝置。比如光電感應裝置,當壓力機正常運行中,一旦操作者不慎將手進入模沖行程,壓力機應立即停止,如圖所示。

光控安全裝置

光控安全裝置套用

板材無模多點成形設備可套用于飛機、

成形壓力機太空飛行器、各種車輛、輪船、艦艇、醫學工程、壓力容器、建築裝潢城市雕塑等領域。目前,已套用領域如下

(1)列車流線型車頭覆蓋件成形

長春軌道客車股份有限公司使用無模多點成形系統生產出44種成形難度大的高速列車車頭覆蓋件,節省了巨額模具費用;按原工藝方案生產新車型的模具需6~8個月時間,採用多點成形技術後,僅用幾天的時間就完成了一台新型高速列車車頭覆蓋件的成形,大大縮短了新產品的開發周期,提高了成形效率與成形質量;同時,顯著地降低了工人的勞動強度,改善了工作環境。

唐山機車車輛廠定製的多點成形系統也已通過驗收,即將投入300公里動車組的生產中。

(2)鈦合金板成形

我國新一代潛艇的外板用鈦合金材料,成形後的回彈極大,用傳統的方法很難成形;採用多點成形設備較好地解決了鈦合金成形問題。洛陽725所已利用該設備加工了數件潛艇鈦合金外板,縮短了生產周期。

(3)醫學工程中的鈦網板塑形

在醫學工程中,人腦受損傷後,顱骨缺損部位需要植入鈦網板進行修補。採用多點成形技術,很好地解決了鈦板塑形問題。這項技術首先根據CT斷層照片完成顱骨修補部位的三維重建,然後進行修復體的數字設計、模擬裝配、最佳化工藝參數,最後將設計好的修復體數據直接傳輸到無模多點成形設備上製造出修復體。目前,北京天壇醫院,天津環湖醫院,天津第一中心醫院,吉林大學一院、二院、三院、四院,長春市中心醫院,中日聯誼醫院,哈醫大一院、黑龍江省醫院、雲南德宏州醫院、青島四零一醫院等已成功用於200多例臨床手術。

(4)建築裝飾件成形

(5)2008年北京奧運會國家體育館(鳥巢工程)中的彎扭板件

世人矚目的2008年北京奧運會國家主體場館——鳥巢工程,被專家們認為“在世界建築設計史上具有開創性的意義”。但在具體施工方面,面臨三大世界技術難題。第一大難題就是鳥巢工程中大量的鋼結構部件需要三維曲面成形,而目前在世界上還沒有類似鳥巢這種形狀的鋼結構建築。鳥巢場館承建方經過調研與考察我們的多點成形技術與設備,並通過兩次工藝試驗,認為多點成形設備很容易解決這個難題,於是與公司簽訂了SM150型多點成形設備的製造契約。目前該設備已交付使用,加工的鋼板彎扭結構件符合工藝要求,令用戶十分滿意。

(6)壓力容器封頭件成形

(7)薄板件、大曲率件及特殊形狀樣件成形

無模多點成形技術還解決了利用柔性壓邊裝置實現薄板多點成形的技術難題,成形出了多種曲率大、形狀複雜,厚度僅為0.5毫米的薄板件,同時實現了大變形量下的無缺陷成形,獲得使用模具很難實現的大曲率馬鞍形工件,而且加工出總扭曲角度超過360度的扭曲形樣件。

機滑塊行程與壓力的關係

機滑塊行程與壓力的關係 光控安全裝置

光控安全裝置