裝置簡介

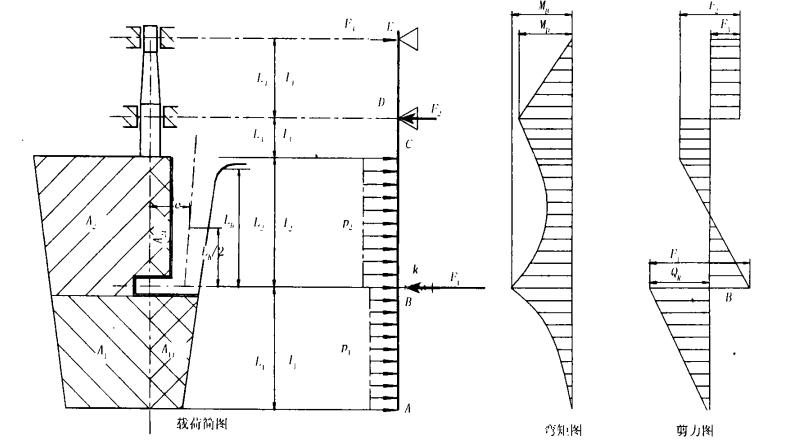

船用懸掛型舵裝置是由

舵葉、

舵桿、

舵銷等組合成的,在航行中,它主要受到由

艉推進器產生的水流壓力和轉舵扭力的作用 。舵力和

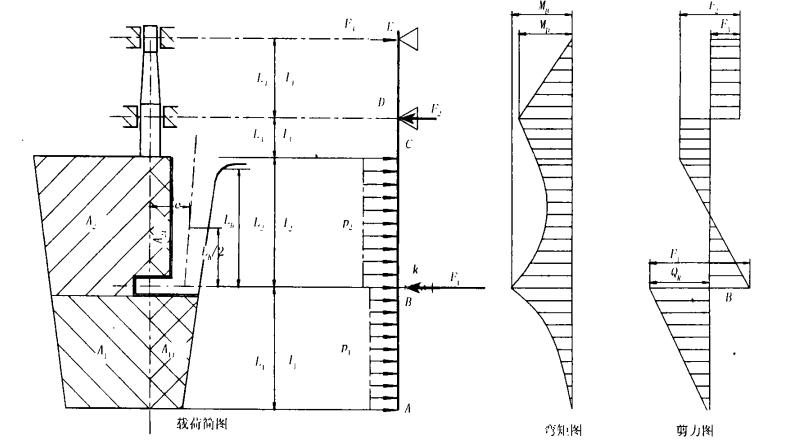

扭力的大小,取決於舵裝置的位置、形狀和航速。一般根據懸掛型舵在水動力作用下的受力情況,將舵裝置組合體視為變截面細長直梁,並將變截面梁分割成幾段等截面

單跨梁。由單跨梁的彎曲理論,建立計算模式方程。 通過舵設計數據計算,得出舵體上的

剪力、

彎矩、斷面轉角及

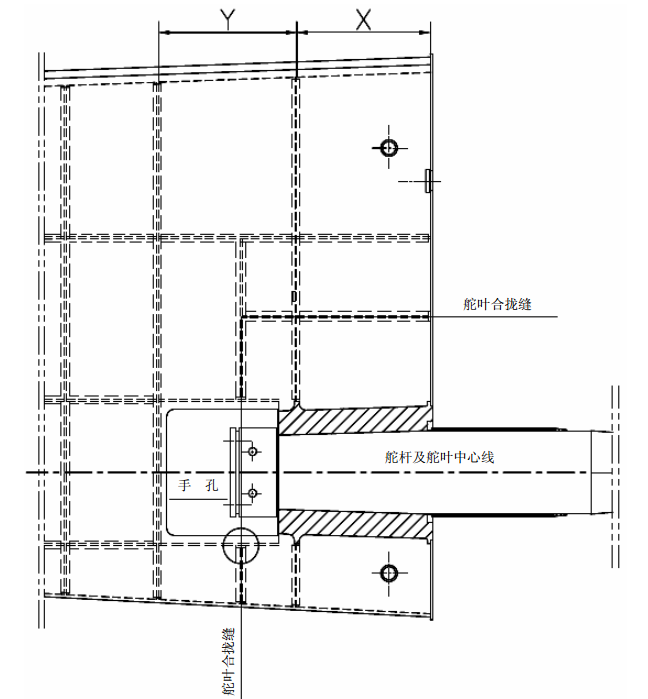

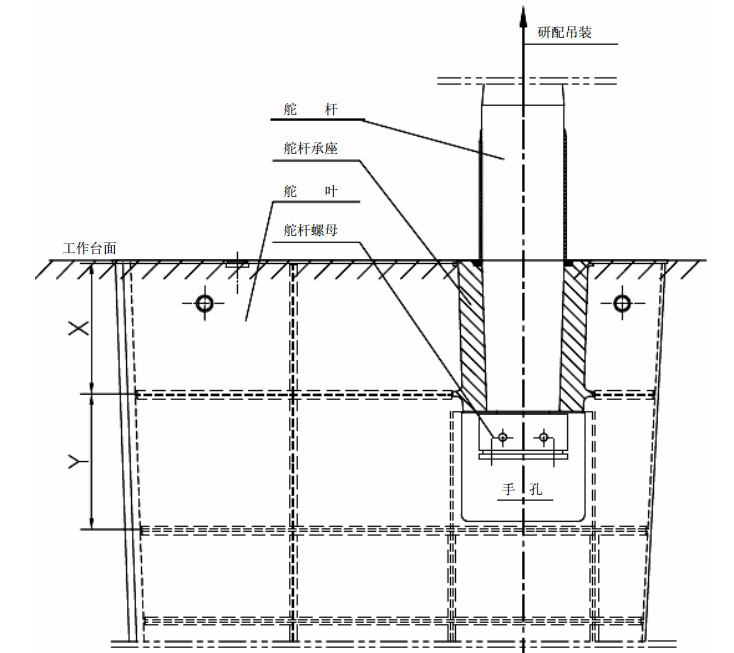

撓度。如圖1所示。

圖 1 舵裝置載荷簡圖

設計使用

研究背景

在水工施工工程中,不可避免地要進行混凝土沉箱拖運。混凝土沉箱是根據主體工程設計的,其大小與形狀各不相同。由於沉箱的大小與形狀的差異,沉箱拖運工藝也有所不同。橢圓沉箱就是其中的一種。由於沉箱呈橢圓形狀,拖航時沉箱受流體的環流作用而做旋轉運動。沉箱的旋轉運動產生的

慣性力克服被

拖力時,則沉箱出現周期性自轉,航跡呈之字形左右擺動,航速緩慢。在遠距離拖航中,由沉箱旋轉所產生的慣性力必然導致拖纜受力過大而隨時具有斷纜的危險。因此,橢圓沉箱拖運成為水工施工工程中的一大障礙,也是橫在水工施工中的一道難題。如何消除沉箱被拖時的自轉和擺動,提高航速,這需要從沉箱被拖航時的自轉和擺動的機理入手,進行分析和探討。對此,我們提出了在沉箱上安裝懸掛型

平衡舵裝置的構想,即參照船舶懸掛型平衡舵原理,為沉箱設定懸掛平衡舵,改善沉箱後部流體的穩定性,控制沉箱運行方向。

可行性分析

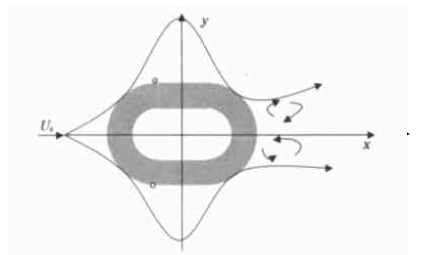

針對橢圓沉箱被拖運時出現周期性自轉與之字形左右擺動的現象,可以從流體力學的角度進行分析。橢圓沉箱作為橢圓物體在流體中運動,勢必產生流體沿物體表面運動的流線軌跡。由於流體流動的不對稱性導致壓差力—升力的產生,致使物體的

運動軌跡發生偏移。

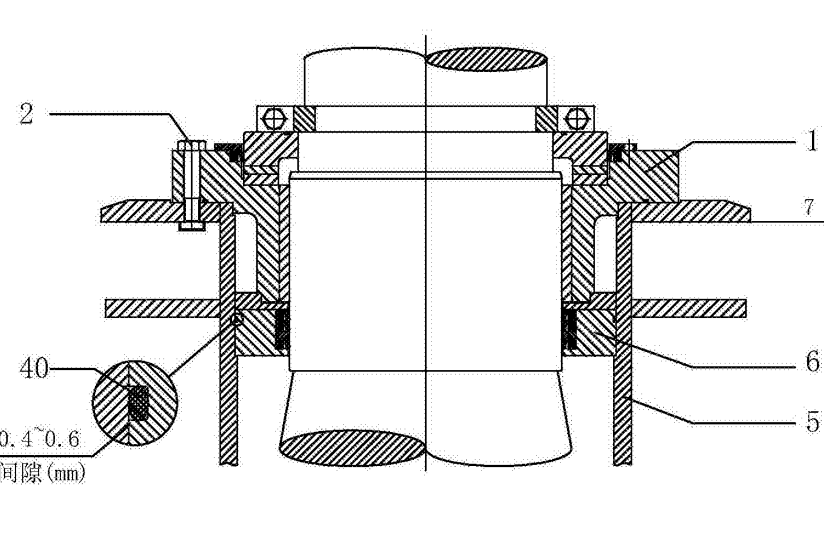

圖2 加平衡舵前繞沉箱的環流示意圖

作為橢圓沉箱被拖航時,當壓差力達到一定值時,克服被拖力而使沉箱航跡偏移,沉箱航速減小。隨

航速的減小,壓差力減小。當被拖力克服壓差力而使航速增大時,沉箱運動的速度勢所產生的慣性力導致沉箱運動軌跡改變,向相反方向偏移,之字形左右擺動的現象產生了。因此,當航速設定後,壓差力的大小則取決於中部環流,要解決這一問題,就要從改變繞沉箱的環流入手。

作為橢圓物體在流體中運動,流體流動的不對稱性則是由沉箱的橢圓形狀引起的,主要在流體中物體的後部。由於流體沿界層離體形成一連串集中的旋渦—渦街(如圖2所示),物體後部的流體出現不穩定,導致壓差力的產生,物體後部擺動。作為橢圓形沉箱擺動的慣性力與被拖力迭加,在達到一定值時沉箱開始出現周期性的旋轉。

改變繞物體的勢流可以改變流體繞物體流動的離體點,從而改變渦街形成的位置與運行的方向。而繞物體的勢流又與物體的形狀,尤其是物體後部的形狀有關。採用流線型後部則壓力變化率小,邊界層外部流體的動能能夠通過粘性傳遞給邊界層內部的流體,在壓力抵抗較小時可以幫助流體順利地抵達尾部,中途不致於停止和堆積,從而避免了離體。物體採用流線型後雖然增加了浸濕面積,增加了

摩擦阻力,但防止了邊界層的離體,大大降低了

形狀阻力,且流線型物體的長寬比愈大,則形狀阻力愈小。

套用效果

依據設計計算,進行了沉箱懸掛型平衡舵裝置的製作、安裝,並進行第一次試拖,拖航效果良好,沉箱自轉得以消除,之字形擺動減輕,航速達3.2 kn。在大連莊河電廠煤碼頭工程橢圓沉箱拖運施工中,又對懸掛舵進行了完善,共拖運橢圓沉箱11 個 ,運距102 n mile,解決了橢圓沉箱長途拖運的難題,開創了沉箱懸掛舵拖航的先例。

工藝研究

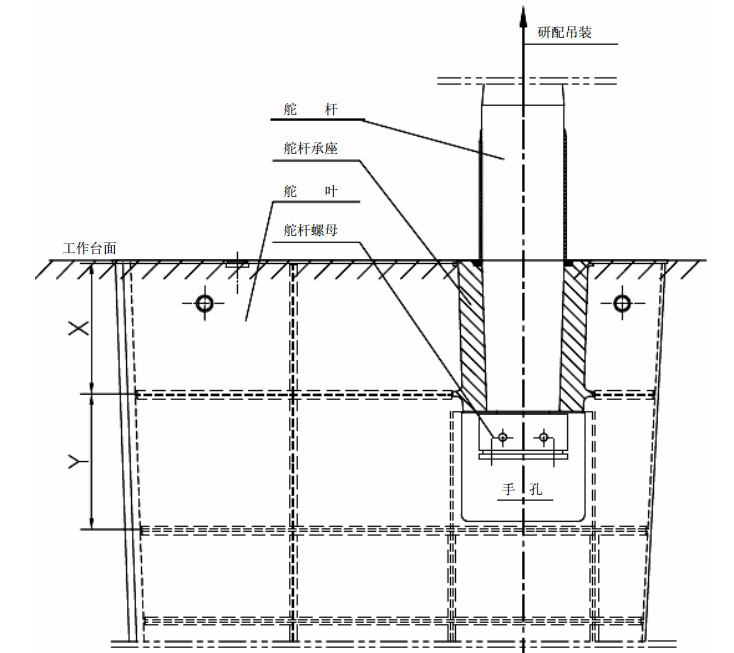

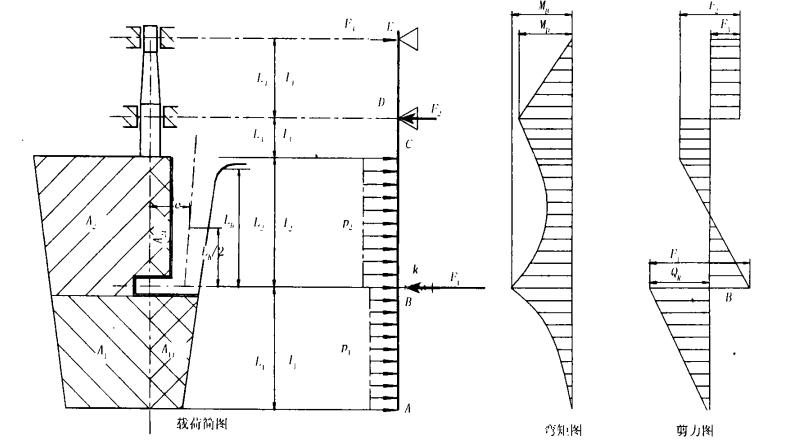

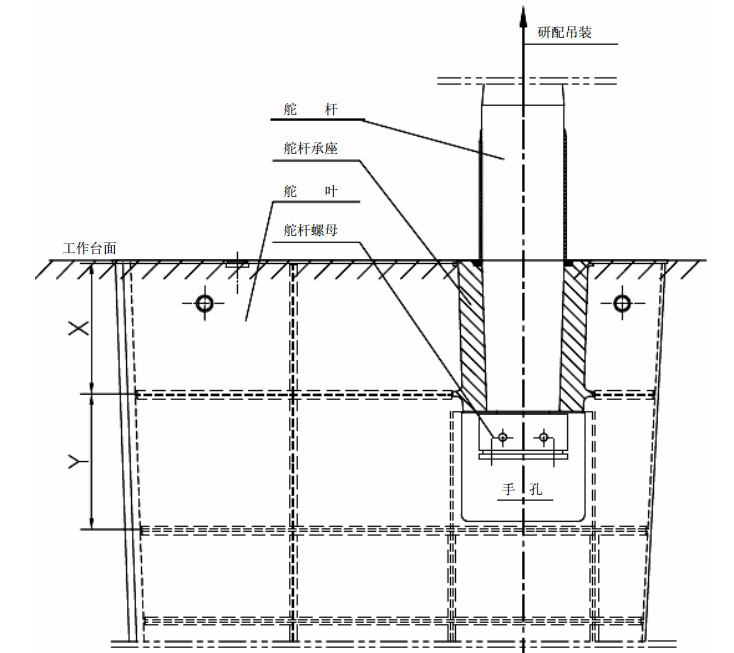

懸掛舵舵葉機加工的部分只有與舵桿連線的舵桿承座部分,其傳統的製作及加工程式如圖3:舵葉製造報驗完畢→送機加工車間加工舵桿承座→舵葉及舵桿研配達到圖紙及工藝要求。傳統的製作加工工序往往帶來諸多問題,如:加工車間的吊裝能力無法滿足舵葉重量的要求;舵葉尺寸過大需要大型工具機等。為此採用

舵葉分體製作法,使加工件外形尺寸變小,從而與舵桿研配時更便捷。

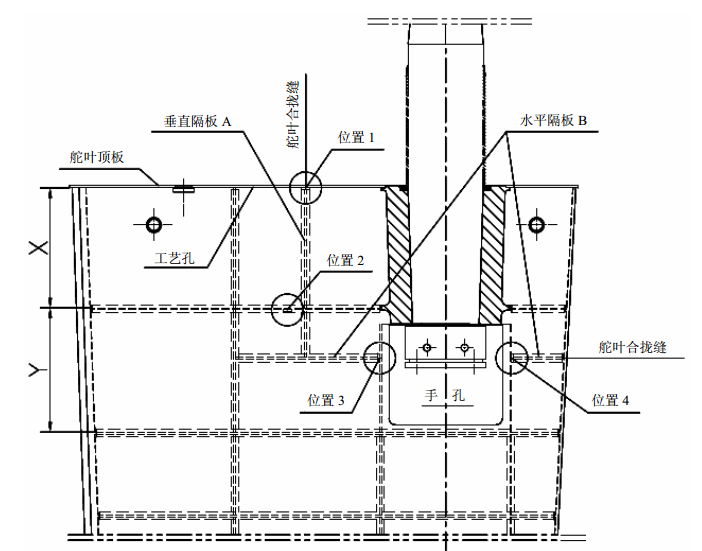

圖3 整體製作舵葉與舵桿研配吊裝

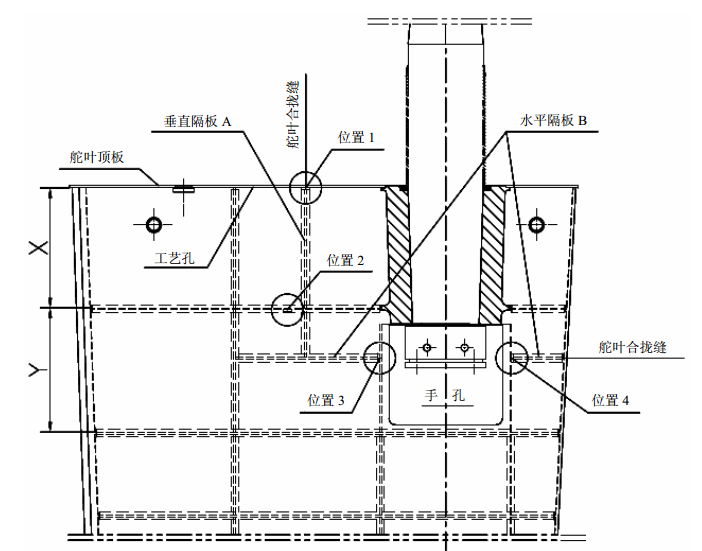

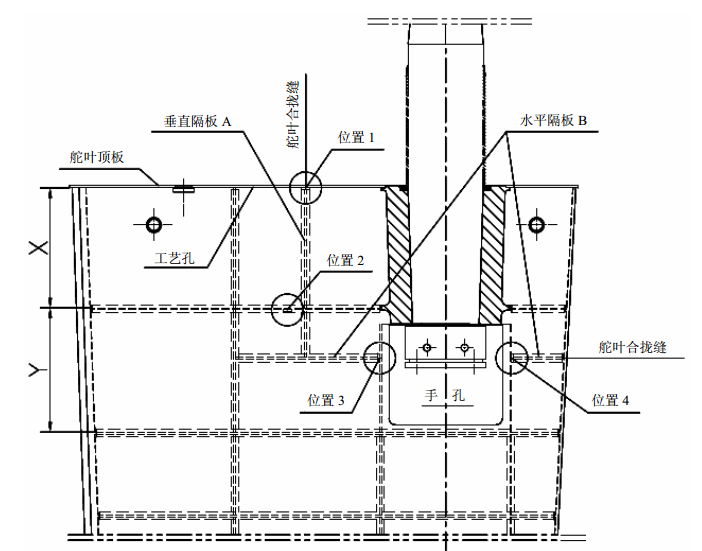

懸掛型舵舵葉分體製作工藝過程

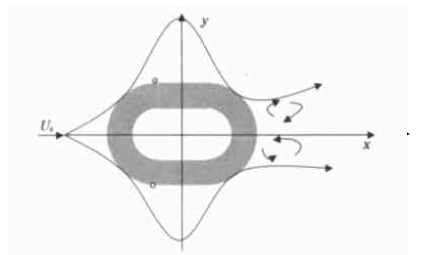

圖4所示為舵葉分體製作時的分割, 與原舵葉不同處是在

舵桿承座附近增加了垂直隔板 A 及水平隔板B。為不破壞舵葉強度,保證在後期舵葉合攏時舵葉結構的連續性,還需要採取以下措施:

圖4 舵葉分體製作分割

1) 在位置 1 處增加

墊板,採用墊板焊接的形式保證焊縫的焊接質量,從而保證了舵葉頂板的連續性;

2) 在位置 3 及位置 4 處增加墊板,利用手孔焊接斷開的垂直隔板,保證舵葉垂直隔板的連續性;

3) 對於位置 2 的

焊接需要在舵葉頂板上開工藝孔,保證水平隔板的連續性。

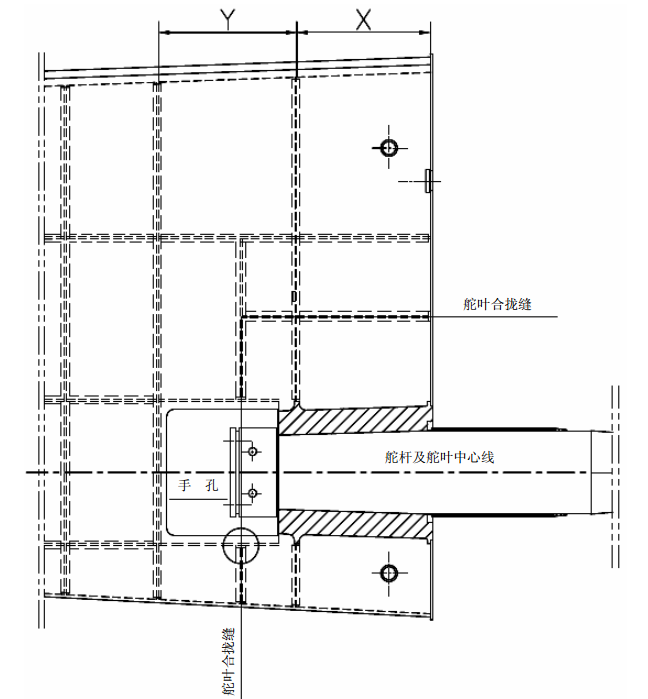

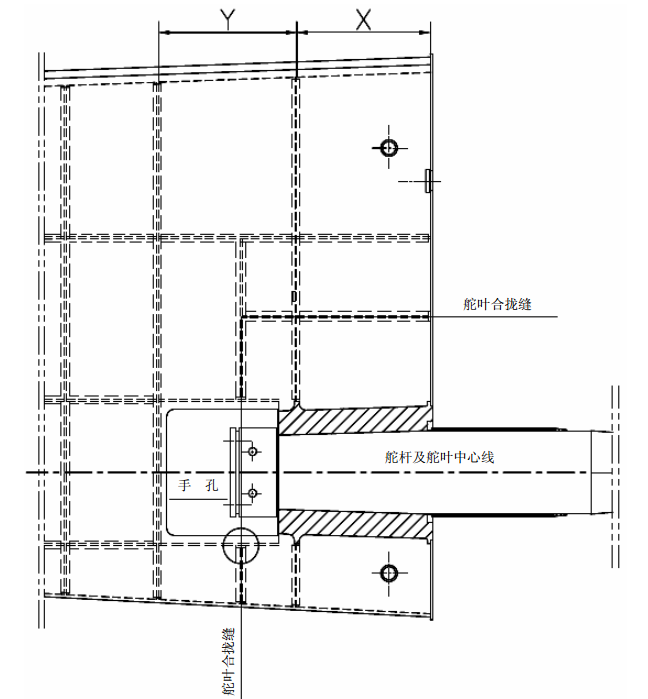

懸掛型舵舵葉合攏

將研配後的舵葉部分及舵桿運至舵葉

胎架處,如圖5所示,吊裝研配後的舵葉部分與原舵葉合攏,合攏時應安裝舵桿(或採用假舵桿),便於檢查舵桿中心線與舵葉中心線的相對位置。焊段焊接固定後檢查舵葉外形尺寸的正確性及舵桿中心線與舵葉中心線的相對位置,以保證舵葉外形尺寸符合公差上限的要求,並滿足舵葉焊接收縮量的要求。沿舵葉合攏縫採用對稱焊接,邊焊接邊檢查,保證舵葉公差符合舵葉與舵桿製造的要求,滿足建造精度。焊接時應確保舵桿承座溫度不超過 150ºC。舵葉合攏後須進行密性試驗和塗裝。

圖 5 分體製作的舵葉在舵葉胎架上合攏

研究結論

採用簡單的工藝,彌補了機加工車間吊裝能力小及設備加工能力不足的問題,使機加工更加方便;同時在舵葉與舵桿研配時,將舵桿置於下部,也方便了研配工作;而且在有舵桿承座部分的舵葉與舵桿進行研配時,其他的舵葉部分可以在胎架上同時進行製作,大大節省了時間。