《應急狀態下使用的背負式模組化液壓動力系統》是蘇州金宏氣體股份有限公司於2011年3月11日申請的專利,該專利的公布號為CN102167355A,申請號為201110058713X,授權公布日為2011年8月31日,發明人是金向華、李荷慶、李英輝。

《應急狀態下使用的背負式模組化液壓動力系統》公開了一種用精餾分離提取7N電子級超純氨的方法,用工業級液氨採用精餾分離方法,生產各級別的超純氨。用本發明的方法,通過一級汽化精餾提純可生產出含量大於99.9995%的高純氨;通過二級精餾提純可生產出含量大於99.99994%的超純氨;通過三級深度精餾提純可生產出含量大於99.99999%的7N電子級超純氨。通過本方法可以里連續生產出7N電子級超純氫,也可以分等級同時出產品。生產出的氨氣可廣泛套用於液晶顯示(LCD)、有機電雷射顯示(OLED)和半導體發光器件(LED)等光電子以及太陽能電池PV等領域。

2018年12月20日,《應急狀態下使用的背負式模組化液壓動力系統》獲得第二十屆中國專利優秀獎。

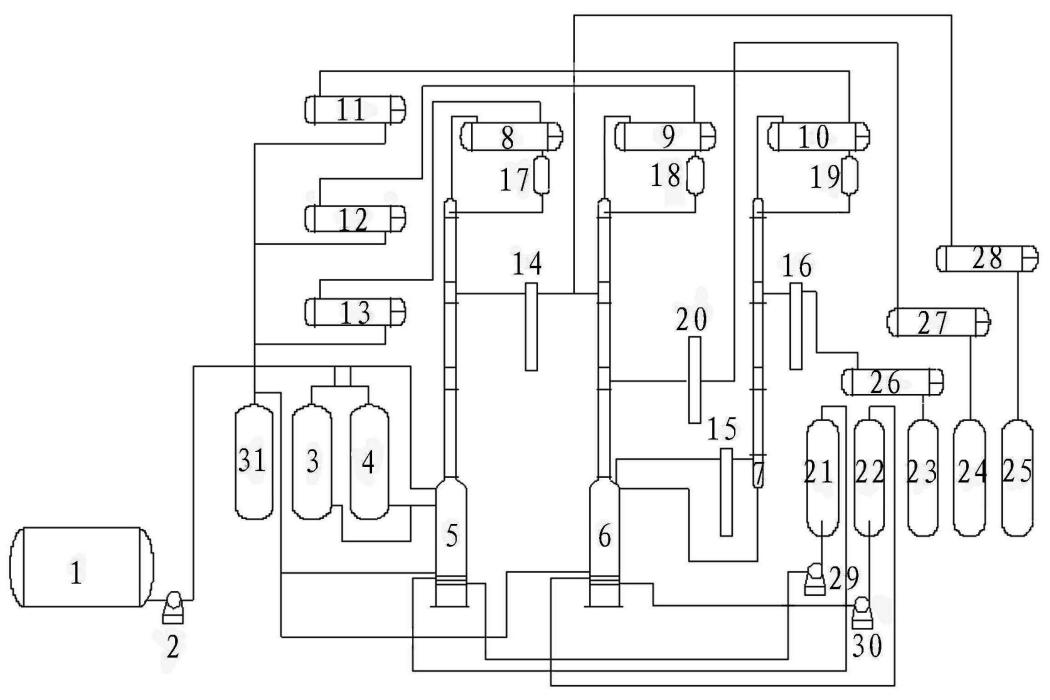

(概述圖為《應急狀態下使用的背負式模組化液壓動力系統》摘要附圖)

基本介紹

- 中文名: 應急狀態下使用的背負式模組化液壓動力系統

- 公告號:CN102167355A

- 授權日:2011年8月31日

- 申請號:201110058713X

- 申請日:2011年3月11日

- 申請人:蘇州金宏氣體股份有限公司

- 地址:江蘇省蘇州市相城區黃埭鎮潘陽工業園安民路6號

- 發明人:金向華、李荷慶、李英輝

- Int.Cl.:C01C1/02(2006.01)I

- 代理機構:南京眾聯專利代理有限公司

- 代理人:周新亞

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,榮譽表彰,

專利背景

在抗震救災、抗核救災等應急狀態下,需要液壓動力系統驅炒蘭動液壓鎬、液壓鏈鋸等來完成破碎、切割等作業,此外,在惡劣地理環境條件下,如靠近邊境、山多坡陡、土壤夾雜砂石、道路崎嶇、作業場所狹小等情況下,也需要相應的液壓動力系統來實現破碎、切割等作業,截至2011年3月11日液壓動力系統因重量重、體積大、需運輸設備才能進入施工現場,而這些場因不具備車輛通行條件等原因至少現有的液壓動力設備無法進入作業現場開展有效救援作用。因此,工程人員迫切需要一套適用於惡劣地理環境條件下的,用於驅動搶修機具的可分離背負式液壓動力系統,以便採用單人背負的方式將動力系統投送至作業現場。

發明內容

專利目的

《應急狀態下使用的背負式模組化液壓動力系統》的目的是針對截至2011年3月11日搶修機具的液壓動力系統體積龐大、重量重、價格高,難以運抵至山多坡陡、道路崎嶇等地理條件比較惡劣的工作場所的問題,設計一種能夠採用單人背負的方式將液壓動力系統投送至地理環境比較惡劣的工作場所的應急狀態下使用的背負式模組化液壓動力系統。

技術方案

《應急狀態下使用的背負式模組化液壓動力系統》的技術方案是:

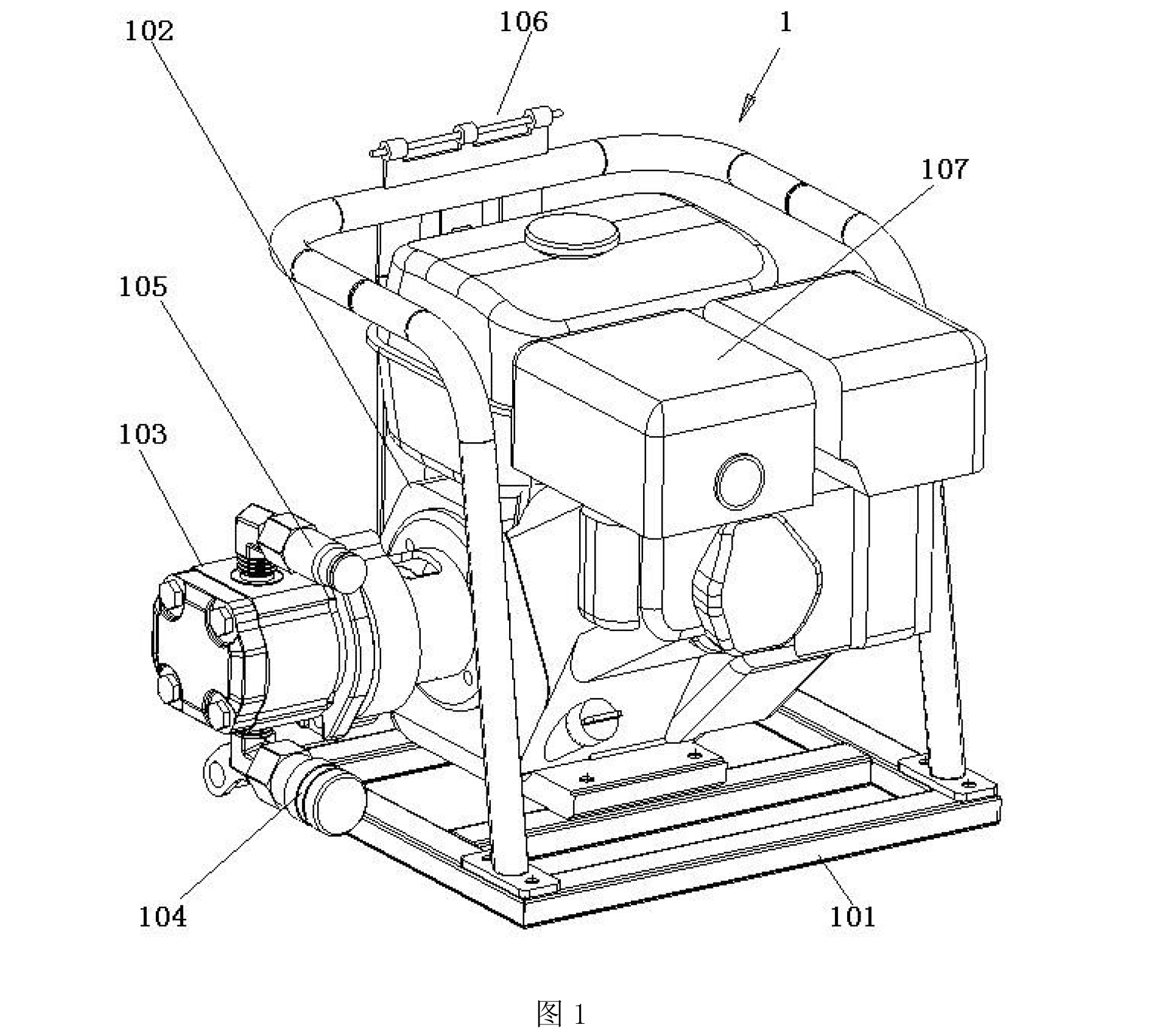

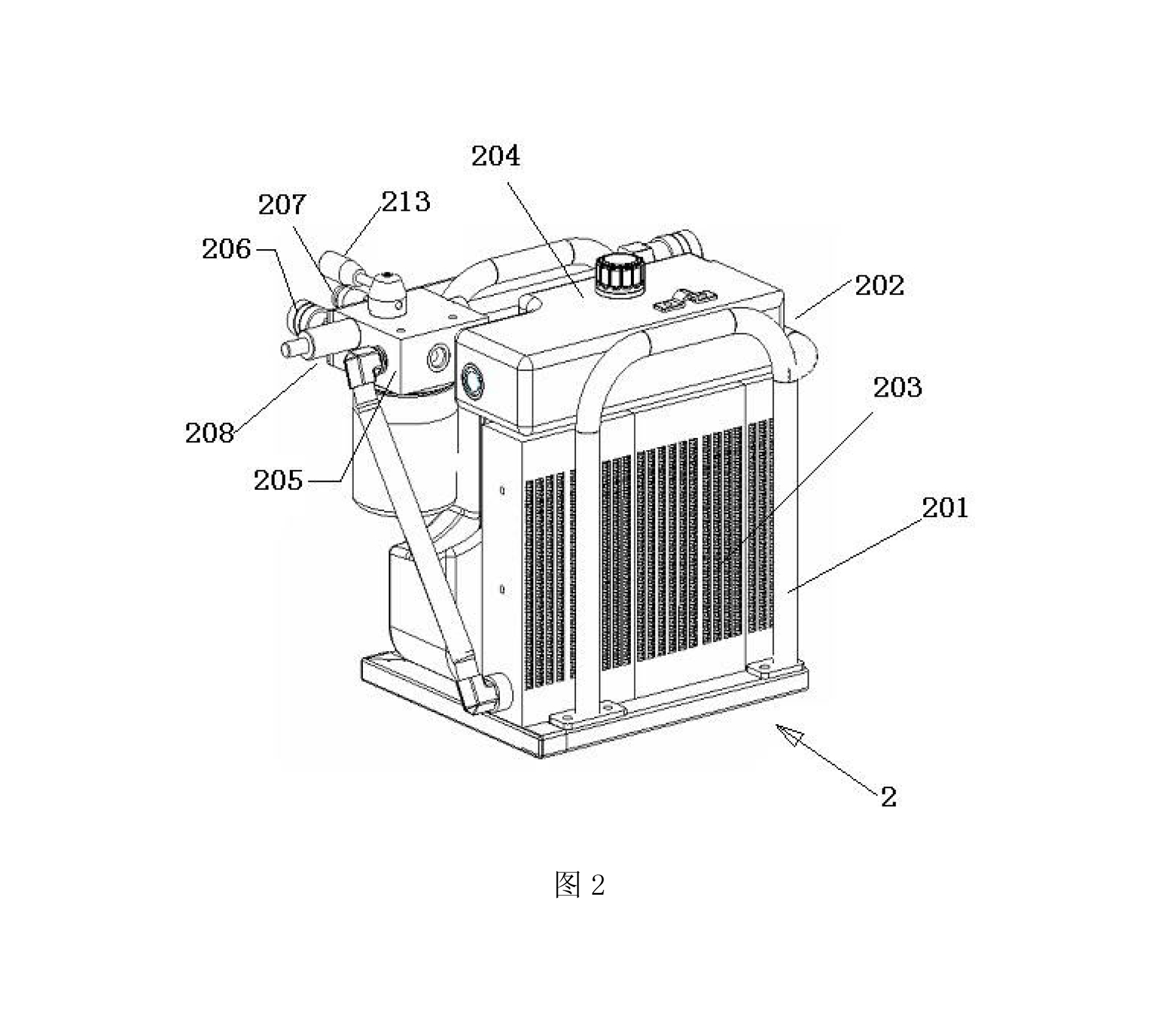

一種應急狀態下使用的背負式模組化液壓動力系統,其特徵是它包括可獨立背負的第一模組組件1和可獨立背負的第二模組組件2以及液壓連線管,所述的第一模組組件1由機架101和安裝在機架101上的發動機102、油泵103組成,油泵103上連線有進油接頭104和高壓出油接頭105,發動機102的輸出軸與油泵103的動力軸相連,少乘酷燥機架101上連線有背囊106;所述的第二模組組件2主要由副機架201和安裝在副機架201上的液壓油冷卻裝置203、液壓油箱204和組合閥205組成,副機架201上設有副背囊202,組合閥205上設有低壓油出口接頭206、高壓油進口接頭207和高壓油出口接頭208,低壓油出口接頭206通過連線管與可獨立背負的第一模組組件1中的油泵103的進油接頭104相連,高壓油進口接頭207通過連線管與所述油泵103的高壓出油接頭105相連,高壓油出口接頭208通過連線管與液壓動力系統的高壓油輸入端相連,液壓動力系統的低壓高溫油輸出端通過連線管與液壓油箱204的進油回熱店拔路209相連,液壓油箱204的出油端通過連線管與組合閥205上謎備采的低壓油出口接頭206相連,所述的液壓油冷卻裝置203安裝在液壓油箱204的進油迴路209上。

所述的第一模組組件1上的機架101上連線有一個便於人手把持的把手,所述的第二模組組件2的機架102上也設有便於運輸過程中扶持的副把手。

所述的第一模組組件1上的總重量小於30kg,汽油機102的最大轉速為3600轉每分,油泵103的排量不超過7毫升/轉,液壓動力系統的工作流量為15-24升/分,工作壓力8-14兆帕,且工作流量和工作壓力為可調式恥奔鑽。

所述的發動機102帶有空氣過濾器107。

所述的液壓連線管放置在可獨立背負的第一模組組件1或可獨立背負的第二模組組件2上。

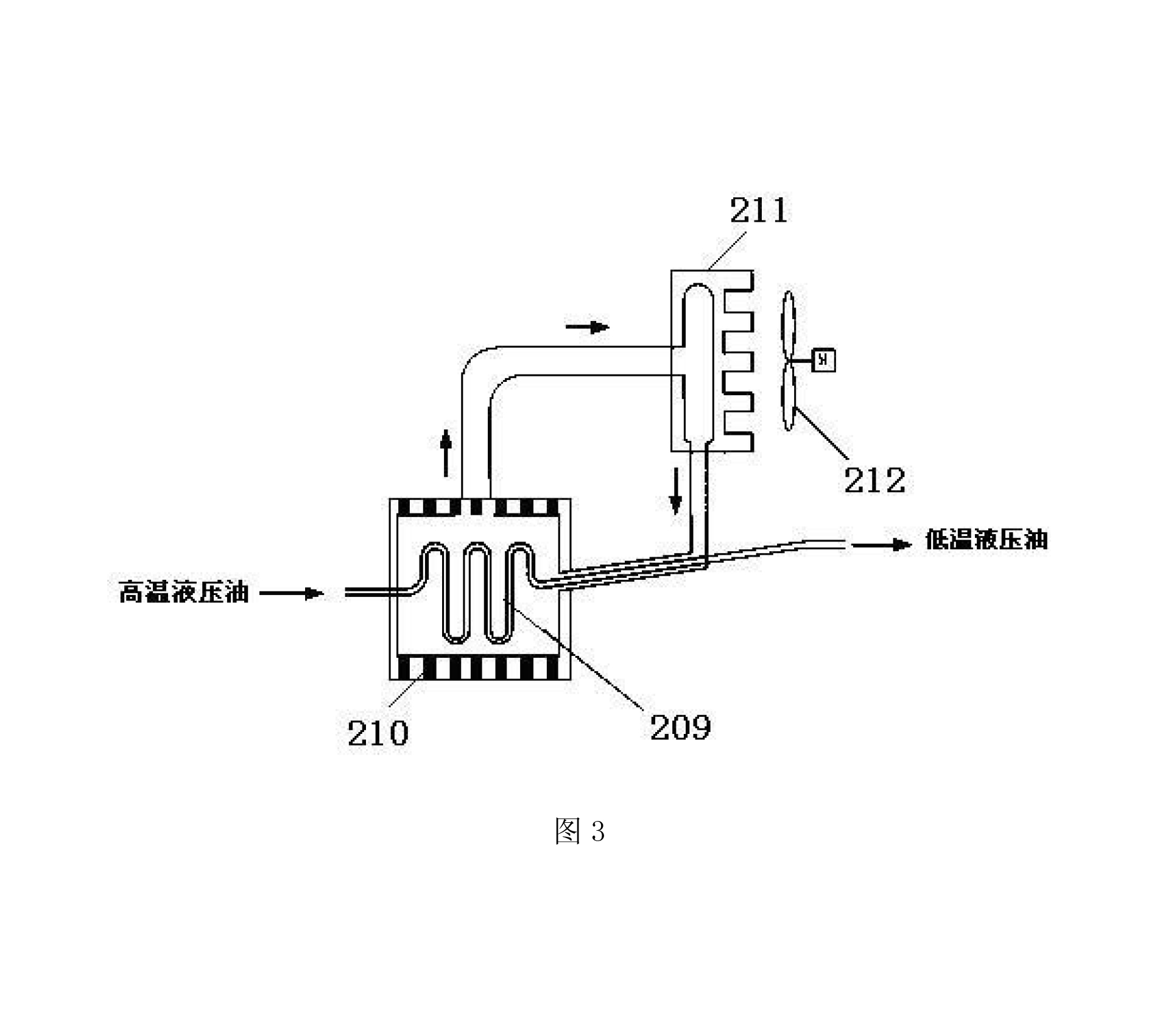

所述的液壓油冷卻裝置203由蒸發器210、冷凝器211和風扇212組成,蒸發器210和冷凝器211通過連線管道形成迴路,所述的液壓油箱204的進油迴路209的主體位於蒸發器210中,進油迴路209的進油端與液壓動力系統的低壓高溫油輸出端相連,進油迴路209的出油端經過蒸發器201後與液壓油箱204上的進油接頭相連;風扇212安裝在冷凝器211的一側,風扇212由鋰電池供電。

所述的進油迴路209位於蒸發器210中的主體部分呈連續S形盤管狀結構。

改善效果

《應急狀態下使用的背負式模組化液壓動力系統》的有益效果:

《應急狀態下使用的背負式模組化液壓動力系統》具有體積小、重量輕、維修方便、操作簡單、機動性好等優點,適用於山多坡陡、道路崎嶇、作業場所狹小等府去拘悼地理條件惡劣的場所。

《應急狀態下使用的背負式模組化液壓動力系統》採用模組化設計,液壓動力系統由兩個可分離的模組組成,兩個模組均安裝在機架上,機架上裝有背囊,便於工作人員採用人工背負的方式將《應急狀態下使用的背負式模組化液壓動力系統》投送至作業場合。

由於採用模組化設計,如果兩個模組中有一個發生故障,可迅速對發生故障的模組進行替換或維修,以便快速恢復對搶修機具的動力源供應。

為方便液壓油管卸載、安裝,液壓油管與模組一、模組二以及與液壓工具的連線均採用標準接頭,同時嘗駝煮也保證了液壓油循環迴路的密封性和可靠性。

附圖說明

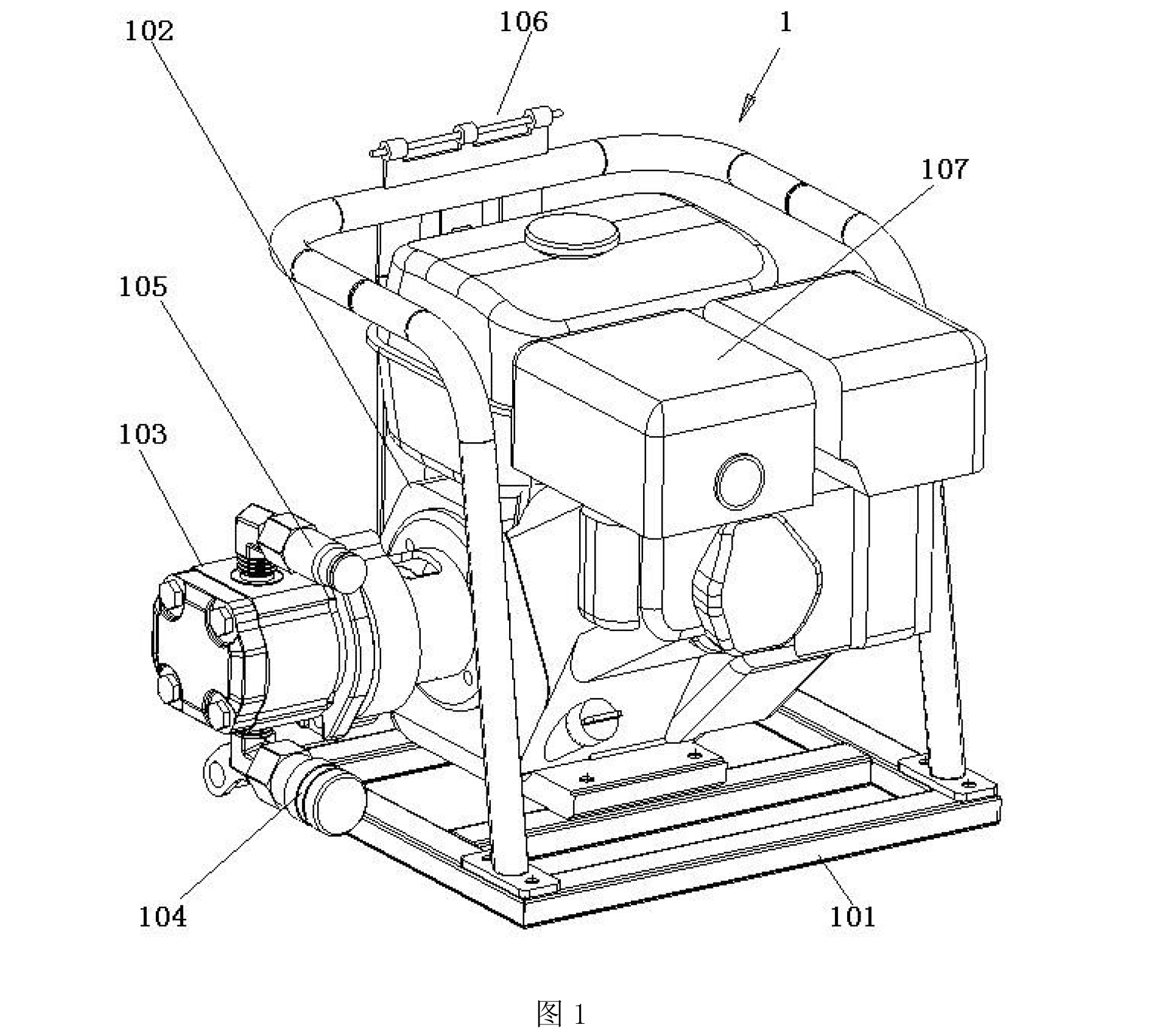

圖1是《應急狀態下使用的背負式模組化液壓動力系統》的第一模組組件的結構示意圖。

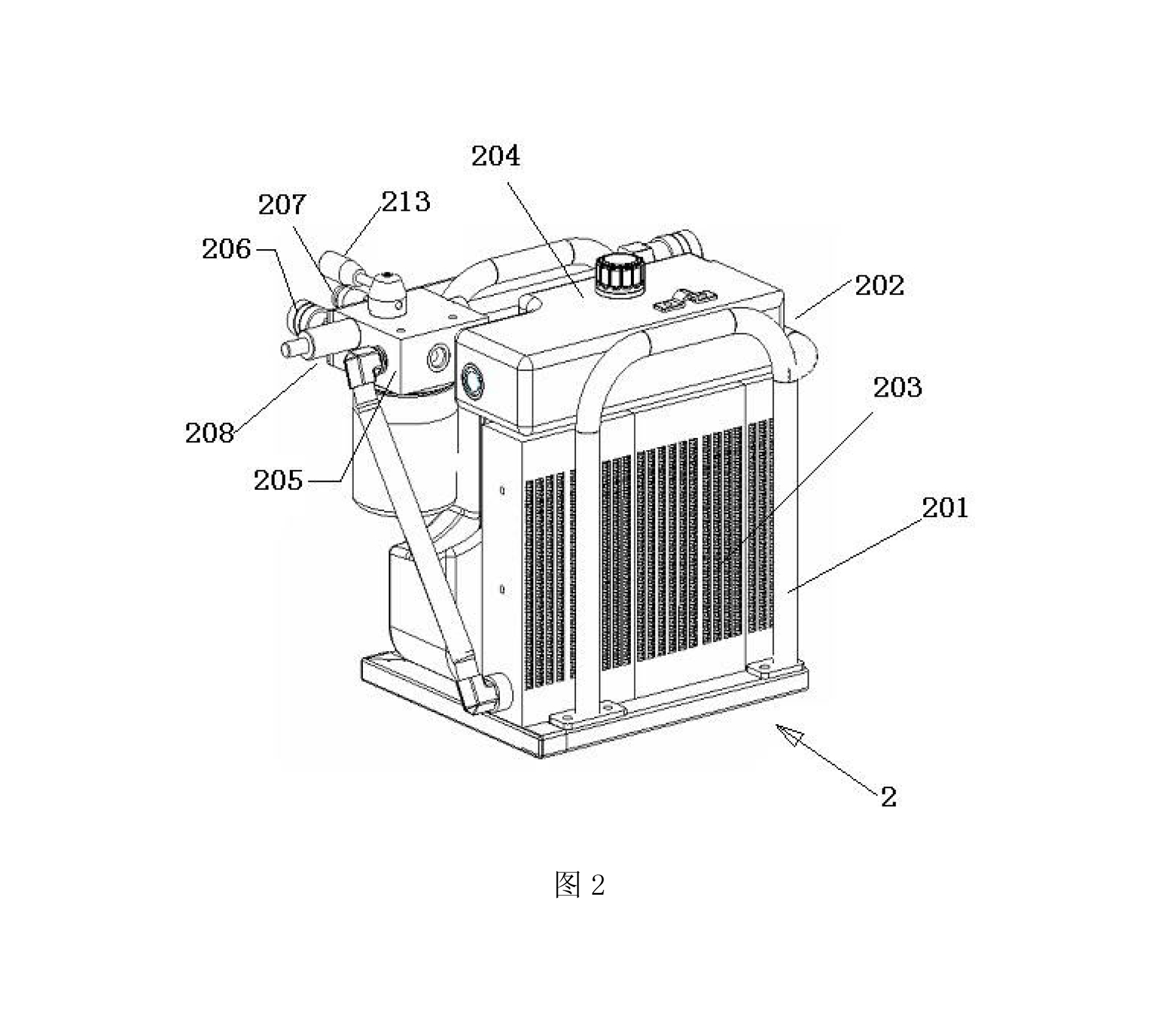

圖2是《應急狀態下使用的背負式模組化液壓動力系統》的第二模組組件的結構示意圖。

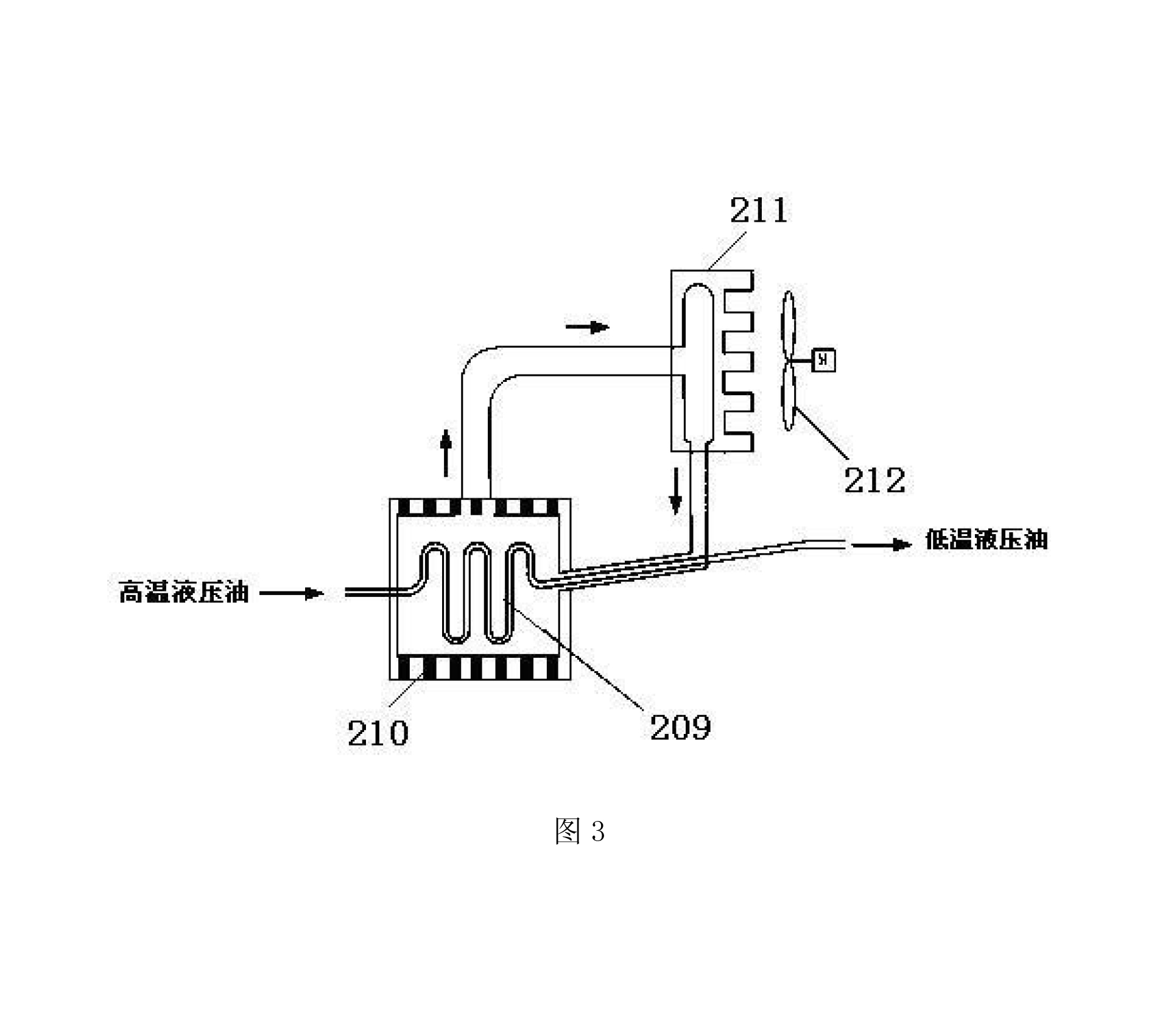

圖3是《應急狀態下使用的背負式模組化液壓動力系統》的高溫液壓油冷卻原理圖。

技術領域

《應急狀態下使用的背負式模組化液壓動力系統》涉及一種應急狀態下使用的液壓動力設備,尤其是一種可通過背負方式運送至工作現場的由汽油機驅動的工程搶修使用的液壓動力系統,具體地說是一種應急狀態下使用的背負式模組化液壓動力系統。

權利要求

1.一種應急狀態下使用的背負式模組化液壓動力系統,其特徵是它包括可獨立背負的第一模組組件(1)和可獨立背負的第二模組組件(2)以及液壓連線管,所述的第一模組組件(1)由機架(101)和安裝在機架(101)上的發動機(102)、油泵(103)組成,油泵(103)上連線有進油接頭(104)和高壓出油接頭(105),發動機(102)的輸出軸與油泵(103)的動力軸相連,機架(101)上連線有背囊(106);所述的第二模組組件(2)主要由副機架(201)和安裝在副機架(201)上的液壓油冷卻裝置(203)、液壓油箱(204)和組合閥(205)組成,副機架(201)上設有副背囊(202),組合閥(205)上設有低壓油出口接頭(206)、高壓油進口接頭(207)和高壓油出口接頭(208),低壓油出口接頭(206)通過連線管與可獨立背負的第一模組組件(1)中的油泵(103)的進油接頭(104)相連,高壓油進口接頭(207)通過連線管與所述油泵(103)的高壓出油接頭(105)相連,高壓油出口接頭(208)通過連線管與液壓動力系統的高壓油輸入端相連,液壓動力系統的低壓高溫油輸出端通過連線管與液壓油箱(204)的進油迴路(209)相連,液壓油箱(204)的出油端通過連線管與組合閥(205)上的低壓油出口接頭(206)相連,所述的液壓油冷卻裝置(203)安裝在液壓油箱(204)的進油迴路(209)上;所述的液壓油冷卻裝置(203)由蒸發器(210)、冷凝器(211)和風扇(212)組成,蒸發器(210)和冷凝器(211)通過連線管道形成迴路,所述的液壓油箱(204)的進油迴路(209)的主體位於蒸發器(210)中,進油迴路(209)的進油端與液壓動力系統的低壓高溫油輸出端相連,進油迴路(209)的出油端經過蒸發器(210)後與液壓油箱(204)上的進油接頭相連;風扇(212)安裝在冷凝器(211)的一側,風扇(212)由鋰電池供電。

2.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的第一模組組件(1)上的機架(101)上連線有一個便於人手把持的把手,所述的第二模組組件(2)的副機架(201)上也設有便於運輸過程中扶持的副把手。

3.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的第一模組組件(1)上的總重量小於30kg,發動機(102)的最大轉速為3600轉每分,油泵(103)的排量不超過7毫升/轉,液壓動力系統的工作流量為15-24升/分,工作壓力8-14兆帕,且工作流量和工作壓力為可調式。

4.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的發動機(102)帶有空氣過濾器(107)。

5.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的液壓連線管放置在可獨立背負的第一模組組件(1)或可獨立背負的第二模組組件(2)上。

6.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的進油迴路(209)位於蒸發器(210)中的主體部分呈連續S形盤管狀結構。

實施方式

如圖1、2所示。

一種應急狀態下使用的背負式模組化液壓動力系統,它包括可獨立背負的第一模組組件1(如圖1所示)和可獨立背負的第二模組組件2(如圖2所示)以及液壓連線管,液壓連線管可收納於任一個模組組件中也可由其它輔助人員單獨背負。所述的第一模組組件1由機架101和安裝在機架101上的發動機102、油泵103組成,機架101可採用管件彎制而成,底部加裝底板用於支承發動機102和油泵103,發動機102最好是帶有空氣過濾器107,機架101上連線有背囊106(由符合人體工學的支撐桿及背負帶組成,下同)並設有便於人手扶持的把手;油泵103上連線有進油接頭104和高壓出油接頭105,發動機102的輸出軸與油泵103的動力軸相連,機架101上連線有背囊106。所述的第二模組組件2(如圖2)主要由副機架201和安裝在副機架201上的液壓油冷卻裝置203、液壓油箱204和組合閥205組成,副機架201也同樣可採用管件彎制而成,同樣安裝有背囊202和扶持用把手,副機架201的底部也設有承重板,組合閥205可採用常規的分配閥加以實現,可採用常規技術自行設計製造,具體設計製造時最好增加一個用於切斷或接通油路的操作開關213,組合閥205上設有低壓油出口接頭206、高壓油進口接頭207和高壓油出口接頭208,低壓油出口接頭206通過連線管與可獨立背負的第一模組組件1中的油泵103的進油接頭104相連,高壓油進口接頭207通過連線管與所述油泵103的高壓出油接頭105相連,高壓油出口接頭208通過連線管與液壓動力系統的高壓油輸入端相連,液壓動力系統的低壓高溫油輸出端通過連線管與液壓油箱204的進油迴路209相連,液壓油箱204的出油端通過連線管與組合閥205上的低壓油出口接頭206相連,所述的液壓油冷卻裝置203安裝在液壓油箱204的進油迴路209上。液壓油冷卻裝置203可採用常見的小型風冷油冷卻裝置,液壓油箱204最好是採用帶有過濾器的油箱,小型風冷油冷卻裝置可由副汽油機帶動風扇的結構,冷卻風扇的出風口與液壓油冷卻裝置203正對,液壓油冷卻裝置203的進油口與液壓動力頭的低壓高溫油迴路相連通,液壓油冷卻裝置203的出油口與液壓油箱204的進油接口相連通。此外液壓油冷卻裝置203還可採用圖3所示的冷卻裝置,它可由蒸發器210、冷凝器211和風扇212組成,蒸發器210和冷凝器211通過連線管道形成迴路,所述的液壓油箱204的進油迴路209的主體位於蒸發器210中,進油迴路209的進油端與液壓動力系統的低壓高溫油輸出端相連,進油迴路209的出油端經過蒸發器201後與液壓油箱204上的進油接頭相連;風扇212安裝在冷凝器211的一側,風扇212由鋰電池供電。所述的進油迴路209位於蒸發器210中的主體部分呈連續S形盤管狀結構。

為了便於單人背負將系統投送至作業場所。因此第一模組組件1和第二模組組件2的質量均應小於30kg,以適應單人背負作業。汽油機最大轉速為3600轉每分,泵排量不超過7毫升/轉,液壓動力系統正常工作時,工作流量15-24升/分,工作壓力8-14兆帕。工作流量和工作壓力應設計成可調式的,避免因工作流量盈餘、工作壓力過大而產生較大的損耗和振動。

傳統的救災用液壓動力系統(液壓動力站)大多採用一體式結構,如史丹利的GT13動力站,其發動機、液壓泵、油箱、散熱等集成在一起,結構緊湊,但重量有70多公斤,單人難以長距離搬運,不利於應急救援。《應急狀態下使用的背負式模組化液壓動力系統》採用模組化設計,將發動機、液壓泵等做成模組1(見圖1),油箱、散熱部分等做成模組2(見圖2),使得每個模組的重量大大降低;另一方面,《應急狀態下使用的背負式模組化液壓動力系統》將模組1、模組2設計成背負式結構,能夠採用單人背負的方式將動力系統運送至車輛難以抵達的救災場所。[

一體式結構的救災用液壓動力系統(液壓動力站)一般採用風冷方式對高溫油液進行散熱,因此發動機除了驅動液壓泵之外,還要驅動散熱部分的風扇。《應急狀態下使用的背負式模組化液壓動力系統》採用模組化設計,高溫油液散熱在模組2中完成,其散熱也採用風冷方式,但風冷用的風扇的動力由鋰電池提供。這樣,採用《應急狀態下使用的背負式模組化液壓動力系統》後,設計同等功率的液壓動力站需要的發動機的功率會減小,發動機的重量也相應降低。由於鋰電池重量很輕,因而,有利於液壓動力系統整體重量的降低。

此外,《應急狀態下使用的背負式模組化液壓動力系統》採用了獨特的散熱方式(見圖3),蒸發器中充滿沸點50℃左右的製冷介質。當高溫液壓油進入蒸發器時,製冷介質吸熱、汽化,從而使從蒸發器210中經過的液壓迴路209的液壓油的溫度降低。氣態製冷介質經過管道到達冷凝器中,在風冷作用下形成液體再通過回流管道流入蒸發器210中,這樣,製冷介質在蒸發器210、冷凝器211內循環的過程中,不斷地把高溫油液的熱量給帶走,可將高溫油液的溫度迅速降低。它較現有的單獨依靠風冷的散熱效果大大提高。

《應急狀態下使用的背負式模組化液壓動力系統》的工作原理是:

系統開始工作之前,首先手動啟動模組1的汽油機102以便為系統提供動力源,接通模組2中的風扇電源以便對循環液壓油進行冷卻。模組1中汽油機102通過法蘭聯軸器帶動液壓油泵103開始工作,液壓油泵103從模組2液壓油箱204中抽取低壓液壓油,低壓液壓油經液壓油泵103轉換為高壓液壓油,高壓液壓油經模組2的換向閥205流入液壓工具(液壓鎬、液壓鏈鋸等),驅動液壓工具工作。在液壓工具工作過程中,高壓液壓油中的高壓能通過液壓工具轉換成機械能對外做功,同時產生部分熱量。產生的熱量隨低壓油流回模組2,模組2有散熱裝置203對液壓油進行散熱。最終,液壓油流入液壓油箱204完成工作循環。

《應急狀態下使用的背負式模組化液壓動力系統》未涉及部分均與現有技術相同或可採用現有技術加以實現。

榮譽表彰

2018年12月20日,《應急狀態下使用的背負式模組化液壓動力系統》獲得第二十屆中國專利優秀獎。

所述的第一模組組件1上的機架101上連線有一個便於人手把持的把手,所述的第二模組組件2的機架102上也設有便於運輸過程中扶持的副把手。

所述的第一模組組件1上的總重量小於30kg,汽油機102的最大轉速為3600轉每分,油泵103的排量不超過7毫升/轉,液壓動力系統的工作流量為15-24升/分,工作壓力8-14兆帕,且工作流量和工作壓力為可調式。

所述的發動機102帶有空氣過濾器107。

所述的液壓連線管放置在可獨立背負的第一模組組件1或可獨立背負的第二模組組件2上。

所述的液壓油冷卻裝置203由蒸發器210、冷凝器211和風扇212組成,蒸發器210和冷凝器211通過連線管道形成迴路,所述的液壓油箱204的進油迴路209的主體位於蒸發器210中,進油迴路209的進油端與液壓動力系統的低壓高溫油輸出端相連,進油迴路209的出油端經過蒸發器201後與液壓油箱204上的進油接頭相連;風扇212安裝在冷凝器211的一側,風扇212由鋰電池供電。

所述的進油迴路209位於蒸發器210中的主體部分呈連續S形盤管狀結構。

改善效果

《應急狀態下使用的背負式模組化液壓動力系統》的有益效果:

《應急狀態下使用的背負式模組化液壓動力系統》具有體積小、重量輕、維修方便、操作簡單、機動性好等優點,適用於山多坡陡、道路崎嶇、作業場所狹小等地理條件惡劣的場所。

《應急狀態下使用的背負式模組化液壓動力系統》採用模組化設計,液壓動力系統由兩個可分離的模組組成,兩個模組均安裝在機架上,機架上裝有背囊,便於工作人員採用人工背負的方式將《應急狀態下使用的背負式模組化液壓動力系統》投送至作業場合。

由於採用模組化設計,如果兩個模組中有一個發生故障,可迅速對發生故障的模組進行替換或維修,以便快速恢復對搶修機具的動力源供應。

為方便液壓油管卸載、安裝,液壓油管與模組一、模組二以及與液壓工具的連線均採用標準接頭,同時也保證了液壓油循環迴路的密封性和可靠性。

附圖說明

圖1是《應急狀態下使用的背負式模組化液壓動力系統》的第一模組組件的結構示意圖。

圖2是《應急狀態下使用的背負式模組化液壓動力系統》的第二模組組件的結構示意圖。

圖3是《應急狀態下使用的背負式模組化液壓動力系統》的高溫液壓油冷卻原理圖。

技術領域

《應急狀態下使用的背負式模組化液壓動力系統》涉及一種應急狀態下使用的液壓動力設備,尤其是一種可通過背負方式運送至工作現場的由汽油機驅動的工程搶修使用的液壓動力系統,具體地說是一種應急狀態下使用的背負式模組化液壓動力系統。

權利要求

1.一種應急狀態下使用的背負式模組化液壓動力系統,其特徵是它包括可獨立背負的第一模組組件(1)和可獨立背負的第二模組組件(2)以及液壓連線管,所述的第一模組組件(1)由機架(101)和安裝在機架(101)上的發動機(102)、油泵(103)組成,油泵(103)上連線有進油接頭(104)和高壓出油接頭(105),發動機(102)的輸出軸與油泵(103)的動力軸相連,機架(101)上連線有背囊(106);所述的第二模組組件(2)主要由副機架(201)和安裝在副機架(201)上的液壓油冷卻裝置(203)、液壓油箱(204)和組合閥(205)組成,副機架(201)上設有副背囊(202),組合閥(205)上設有低壓油出口接頭(206)、高壓油進口接頭(207)和高壓油出口接頭(208),低壓油出口接頭(206)通過連線管與可獨立背負的第一模組組件(1)中的油泵(103)的進油接頭(104)相連,高壓油進口接頭(207)通過連線管與所述油泵(103)的高壓出油接頭(105)相連,高壓油出口接頭(208)通過連線管與液壓動力系統的高壓油輸入端相連,液壓動力系統的低壓高溫油輸出端通過連線管與液壓油箱(204)的進油迴路(209)相連,液壓油箱(204)的出油端通過連線管與組合閥(205)上的低壓油出口接頭(206)相連,所述的液壓油冷卻裝置(203)安裝在液壓油箱(204)的進油迴路(209)上;所述的液壓油冷卻裝置(203)由蒸發器(210)、冷凝器(211)和風扇(212)組成,蒸發器(210)和冷凝器(211)通過連線管道形成迴路,所述的液壓油箱(204)的進油迴路(209)的主體位於蒸發器(210)中,進油迴路(209)的進油端與液壓動力系統的低壓高溫油輸出端相連,進油迴路(209)的出油端經過蒸發器(210)後與液壓油箱(204)上的進油接頭相連;風扇(212)安裝在冷凝器(211)的一側,風扇(212)由鋰電池供電。

2.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的第一模組組件(1)上的機架(101)上連線有一個便於人手把持的把手,所述的第二模組組件(2)的副機架(201)上也設有便於運輸過程中扶持的副把手。

3.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的第一模組組件(1)上的總重量小於30kg,發動機(102)的最大轉速為3600轉每分,油泵(103)的排量不超過7毫升/轉,液壓動力系統的工作流量為15-24升/分,工作壓力8-14兆帕,且工作流量和工作壓力為可調式。

4.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的發動機(102)帶有空氣過濾器(107)。

5.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的液壓連線管放置在可獨立背負的第一模組組件(1)或可獨立背負的第二模組組件(2)上。

6.根據權利要求1所述的應急狀態下使用的背負式模組化液壓動力系統,其特徵是所述的進油迴路(209)位於蒸發器(210)中的主體部分呈連續S形盤管狀結構。

實施方式

如圖1、2所示。

一種應急狀態下使用的背負式模組化液壓動力系統,它包括可獨立背負的第一模組組件1(如圖1所示)和可獨立背負的第二模組組件2(如圖2所示)以及液壓連線管,液壓連線管可收納於任一個模組組件中也可由其它輔助人員單獨背負。所述的第一模組組件1由機架101和安裝在機架101上的發動機102、油泵103組成,機架101可採用管件彎制而成,底部加裝底板用於支承發動機102和油泵103,發動機102最好是帶有空氣過濾器107,機架101上連線有背囊106(由符合人體工學的支撐桿及背負帶組成,下同)並設有便於人手扶持的把手;油泵103上連線有進油接頭104和高壓出油接頭105,發動機102的輸出軸與油泵103的動力軸相連,機架101上連線有背囊106。所述的第二模組組件2(如圖2)主要由副機架201和安裝在副機架201上的液壓油冷卻裝置203、液壓油箱204和組合閥205組成,副機架201也同樣可採用管件彎制而成,同樣安裝有背囊202和扶持用把手,副機架201的底部也設有承重板,組合閥205可採用常規的分配閥加以實現,可採用常規技術自行設計製造,具體設計製造時最好增加一個用於切斷或接通油路的操作開關213,組合閥205上設有低壓油出口接頭206、高壓油進口接頭207和高壓油出口接頭208,低壓油出口接頭206通過連線管與可獨立背負的第一模組組件1中的油泵103的進油接頭104相連,高壓油進口接頭207通過連線管與所述油泵103的高壓出油接頭105相連,高壓油出口接頭208通過連線管與液壓動力系統的高壓油輸入端相連,液壓動力系統的低壓高溫油輸出端通過連線管與液壓油箱204的進油迴路209相連,液壓油箱204的出油端通過連線管與組合閥205上的低壓油出口接頭206相連,所述的液壓油冷卻裝置203安裝在液壓油箱204的進油迴路209上。液壓油冷卻裝置203可採用常見的小型風冷油冷卻裝置,液壓油箱204最好是採用帶有過濾器的油箱,小型風冷油冷卻裝置可由副汽油機帶動風扇的結構,冷卻風扇的出風口與液壓油冷卻裝置203正對,液壓油冷卻裝置203的進油口與液壓動力頭的低壓高溫油迴路相連通,液壓油冷卻裝置203的出油口與液壓油箱204的進油接口相連通。此外液壓油冷卻裝置203還可採用圖3所示的冷卻裝置,它可由蒸發器210、冷凝器211和風扇212組成,蒸發器210和冷凝器211通過連線管道形成迴路,所述的液壓油箱204的進油迴路209的主體位於蒸發器210中,進油迴路209的進油端與液壓動力系統的低壓高溫油輸出端相連,進油迴路209的出油端經過蒸發器201後與液壓油箱204上的進油接頭相連;風扇212安裝在冷凝器211的一側,風扇212由鋰電池供電。所述的進油迴路209位於蒸發器210中的主體部分呈連續S形盤管狀結構。

為了便於單人背負將系統投送至作業場所。因此第一模組組件1和第二模組組件2的質量均應小於30kg,以適應單人背負作業。汽油機最大轉速為3600轉每分,泵排量不超過7毫升/轉,液壓動力系統正常工作時,工作流量15-24升/分,工作壓力8-14兆帕。工作流量和工作壓力應設計成可調式的,避免因工作流量盈餘、工作壓力過大而產生較大的損耗和振動。

傳統的救災用液壓動力系統(液壓動力站)大多採用一體式結構,如史丹利的GT13動力站,其發動機、液壓泵、油箱、散熱等集成在一起,結構緊湊,但重量有70多公斤,單人難以長距離搬運,不利於應急救援。《應急狀態下使用的背負式模組化液壓動力系統》採用模組化設計,將發動機、液壓泵等做成模組1(見圖1),油箱、散熱部分等做成模組2(見圖2),使得每個模組的重量大大降低;另一方面,《應急狀態下使用的背負式模組化液壓動力系統》將模組1、模組2設計成背負式結構,能夠採用單人背負的方式將動力系統運送至車輛難以抵達的救災場所。[

一體式結構的救災用液壓動力系統(液壓動力站)一般採用風冷方式對高溫油液進行散熱,因此發動機除了驅動液壓泵之外,還要驅動散熱部分的風扇。《應急狀態下使用的背負式模組化液壓動力系統》採用模組化設計,高溫油液散熱在模組2中完成,其散熱也採用風冷方式,但風冷用的風扇的動力由鋰電池提供。這樣,採用《應急狀態下使用的背負式模組化液壓動力系統》後,設計同等功率的液壓動力站需要的發動機的功率會減小,發動機的重量也相應降低。由於鋰電池重量很輕,因而,有利於液壓動力系統整體重量的降低。

此外,《應急狀態下使用的背負式模組化液壓動力系統》採用了獨特的散熱方式(見圖3),蒸發器中充滿沸點50℃左右的製冷介質。當高溫液壓油進入蒸發器時,製冷介質吸熱、汽化,從而使從蒸發器210中經過的液壓迴路209的液壓油的溫度降低。氣態製冷介質經過管道到達冷凝器中,在風冷作用下形成液體再通過回流管道流入蒸發器210中,這樣,製冷介質在蒸發器210、冷凝器211內循環的過程中,不斷地把高溫油液的熱量給帶走,可將高溫油液的溫度迅速降低。它較現有的單獨依靠風冷的散熱效果大大提高。

《應急狀態下使用的背負式模組化液壓動力系統》的工作原理是:

系統開始工作之前,首先手動啟動模組1的汽油機102以便為系統提供動力源,接通模組2中的風扇電源以便對循環液壓油進行冷卻。模組1中汽油機102通過法蘭聯軸器帶動液壓油泵103開始工作,液壓油泵103從模組2液壓油箱204中抽取低壓液壓油,低壓液壓油經液壓油泵103轉換為高壓液壓油,高壓液壓油經模組2的換向閥205流入液壓工具(液壓鎬、液壓鏈鋸等),驅動液壓工具工作。在液壓工具工作過程中,高壓液壓油中的高壓能通過液壓工具轉換成機械能對外做功,同時產生部分熱量。產生的熱量隨低壓油流回模組2,模組2有散熱裝置203對液壓油進行散熱。最終,液壓油流入液壓油箱204完成工作循環。

《應急狀態下使用的背負式模組化液壓動力系統》未涉及部分均與現有技術相同或可採用現有技術加以實現。

榮譽表彰

2018年12月20日,《應急狀態下使用的背負式模組化液壓動力系統》獲得第二十屆中國專利優秀獎。