專利背景

金屬鈷粉是世界公認的戰略金屬材料,一直是倫敦金屬期貨交易所的座上客。由於金屬鈷粉在高能電池、硬質合金、軍工等領域的大量使用,導致世界性的鈷緊張。可以說,誰掌握鈷的資源及其相關產品的製造技術,誰就掌握了化學能源、通訊、軍工等眾多關鍵工業領域的主動權。

超細鈷粉材料是二十一世紀新材料領域的先進代表之一。超細鈷粉是用作高能電池、高強度硬質合金和軍工器械生產的關鍵材料,被譽為現代工業味素。

鋰離子電池含鈷達40%以上,

鎳氫電池含鈷達10%以上,因此,鈷成為決定鋰離子電池等新型化學能源成本的關鍵材料。

有資料顯示,地球上的鈷資源的儲量有限,估計可供使用60-70年。中國是貧鈷國家,中國使用量的80%來源於南非,2005年之前,隨著中國大量從南非進口鈷的資源,南非政府已經開始限制,因此,如同石油一樣,鈷資源嚴重短缺。一年半來,鈷價已經從15萬元/噸狂漲到35萬元/噸。

中國的經濟是以作為世界製造中心的高速發展的經濟,中國不僅是世界鈷的資源使用的轉出口國,而且隨著中國本土通訊業、汽車業的市場發展,業成為世界鈷資源的實際市場使用大國。中國本土每年消耗的鈷資源量在萬噸以上,因此,發展循環技術,開發鈷的二次資源的循環利用,對解決中國鈷資源的貧乏問題和促進現代工業持續增長至關重要。

中國正在成為世界高能電池和硬質合金的製造基地,至2006年,中國鋰離子電池、鎳氫電池的生產總量將達到世界的60%以上,順應中國移動通訊和電動汽車產業的發展,每年用鈷量已達10000噸以上,每年增長速度達到20%以上,然而長期以來,這種超細鈷粉只有比利時等少數國家生產,嚴重製約著中國高能電池和高強度硬質合金的發展,必須發展開發自主智慧財產權的低成本製造技術,以降低超細鈷粉的成本,實現國產化。

2005年12月之前,2005年12月之前技術中製造鈷粉的方法有羰基法、電解法、還原法、霧化法等四大類方法。

羰基法為傳統方法,粒徑可以達到5-10微米以內,形貌為球狀或鏈球狀。該方法的優點是球狀結構穩定,導電性和過充過放電性能好,可以良好用於動 力鎳氫電池的製造;缺點是含碳量高(0.2-0.3%),會降低電池的容量且本生產方法致癌,是非環保方法,生產裝備嚴格、投資大。

電解法,其生成出來的鈷粉為枝狀粉末,用於粉末冶金工業。這種方法的缺點是能耗高、成本高、粒徑粗(一般在30微米左右),這種鈷粉只能用於一般粉末冶金製品,不能用於電池和高強度粉末冶金製品。

霧化法有水霧化和氣體霧化,本法同電解法一樣,具有能耗高、成本高、粒徑粗(一般在30微米左右)等缺點,工業價值不大。

還原法包括液相還原法和高溫固相還原法,液相還原法正在發展之中,以草酸鈷為物料的高溫還原法是2005年12月之前鈷粉生產的主要方法,以比利時五礦公司等公司為代表,已經形成規模,占鈷粉生產量的90%以上。但2005年12月之前的這類鈷粉形狀為不規則形狀,在工藝上還沒有一套可以很好地控制產品的粒度以及顆粒大小、且可以穩定地批量生產的方法,在其使用設備上也存在很多問題需要解決。

發明內容

專利目的

《循環技術生產超細鈷粉的製造方法與設備》的目的在於改進2005年12月之前技術中的不足,提供一種採用二次資源、製造工藝簡單、環保、投資少、適於工業化生產的循環技術生產超細鈷粉的製造方法;

該發明進一步的目的在於提供一種使用上述方法的設備。

技術方案

《循環技術生產超細鈷粉的製造方法與設備》採用二次含鈷原料(亦可稱為含鈷廢料),經溶解、提純、霧化水解沉澱和還原過程製成費氏粒徑為0.1-2.0微米、氧含量<0.6%、碳含量<0.05%、硫含量<0.05%的超細鈷粉。

所述溶解過程是使所述二次含鈷廢料中的鈷溶解在鹽酸或硫酸中的過程,在此過程中所述廢料中的其它物質的一部分也溶解在其中,由此形成粗鈷鹽溶液;

所述提純即為通過萃取劑含P2045-50%+磺化煤油95-50%(體積比.)的混合液對所述粗鈷鹽溶液進行一次萃取和用萃取劑含P50710-50%+磺化煤油95-50%(體積比.)的混合液對一次萃取得到的萃余相進行二次萃取得到鈷含量高於所述粗鈷鹽溶液的精製氯化鈷溶液或硫酸鈷溶液;或者

所述提純過程為一個化學沉澱過程,根據所述粗鈷鹽溶液中一種或幾種雜質的種類和沉澱特性選擇沉澱劑加入所述粗鈷鹽溶液中,並調整溶液pH值,使得所述雜質沉澱而被濾除,製成精製氯化鈷或硫酸鈷溶液;或者

所述提純過程也可以是一個電化學沉積過程,根據所述粗鈷鹽溶液中一種或幾種雜質的種類和沉積電位特性,選擇適合的電流密度,以石墨為陽極,以鈦板為陰極,以所述粗鈷鹽溶液為電解液進行電解,使雜質在陰極上析出而除去,製成精製氯化鈷或硫酸鈷溶液。

所述霧化水解即為在所述精製氯化鈷或硫酸鈷溶液中加入沉澱劑草酸、氫氧化鈉和氨水中的一種或幾種,幾種原料以噴霧方式投料,進行攪拌,控制溶液的pH得到草酸鈷,或碳酸鈷,或氫氧化鈷或氫氧化鈷和草酸鈷混合的複合鈷鹽;

所述還原過程是將所述前驅體置於還原性氣體中在200-700℃加熱1-8小時製成纖維狀或類纖維狀或球狀或類球狀超細鈷粉。

該發明所述的二次含鈷廢料是其中鈷含量為0.1-55%或以上,另外含有Ni、Fe、Cd、Cu、Pb、Mg、Ca、Cr、Zr、Si、Zn、Li、Mn、Fe、Al中的一種或幾種雜質的二次廢料;具體的,其可以是:

1、廢鎳氫/鎳鎘電池及其生產過程中的廢料、邊料,這類廢料中含鈷為0.01-15%不等;其它成份為Ni、Fe、Cd、Zn等,Ni:5-70%,Fe:0.01-10%。Cd:0.01-10%,Zn:0.01-10%

2、廢鋰離子電池及其生產過程中的廢料、邊料,這類廢料中,含Co為5-60%,其它成份為Ni、Li、石墨、Mn等,Ni:0.1-50%,Li:1-20%。石墨:1-30%,Mn:0.1-50%

3、廢硬質合金產品及廢硬質合金行業產生的廢料,這類廢料中含Co:1-30%,Ni:0.1-10%

4、廢人造金剛石產品及人造金剛石行業中的廢料、邊料和廢觸媒等,這類廢料中含Co:1-10%,Ni:1-40%,Mn:1-30%,微量Fe、Al、Cu、Mg、Ca、Cr等。

5、化工行業及汽車行業的催化劑,這類廢料中含Co:1-50%,其餘為Ni、Al、Si等。

在所述溶解過程中,加入鹽酸或硫酸,其濃度重量百分數為:鹽酸5-37%,硫酸10-98%,加入量為所述廢料重量之化學當量的100%-200%,或以所述廢料中所有金屬總量來計算,為化學當量的1.1-3.0倍,使之溶解,廢料中的鈷形成可溶性的氯化鈷CoCl2或硫酸鈷CoSO4;廢料中的其它可溶成分也溶解在鹽酸或硫酸中形成可溶性氯化物或硫酸鹽,由此形成粗氯化鈷CoCl2或硫酸鈷CoSO4溶液;或是:

在所述溶解過程中,以所述二次廢料為陽極,以耐腐蝕性導電材料為陰極,以硫酸或鹽酸為電解液,接通直流電,根據所述二次廢料中鈷和雜質的種類調整電解的電壓和電流強度,使鈷優先溶解在所述電解液中,廢料中的其它可溶成分也部分的溶解在該電解液中,由此形成粗氯化鈷或硫酸鈷溶液。

所述提純是萃取過程時,其為通過萃取劑含P2045-50%+磺化煤油95-50%(體積比.)的混合液對所述粗鈷鹽溶液進行一次萃取和用萃取劑含P507 10-50%+磺化煤油95-50%(體積比.)的混合液對一次萃取得到的萃余相進行二次萃取得到鈷含量高於所述粗鈷鹽溶液的精製氯化鈷溶液或硫酸鈷溶液;

所述霧化水解即為在所述精製氯化鈷或硫酸鈷溶液中加入沉澱劑草酸、氫氧化鈉和氨水中的一種或幾種,幾種原料以噴霧方式投料,進行攪拌,控制溶液的pH得到草酸鈷,或碳酸鈷,或氫氧化鈷或氫氧化鈷和草酸鈷混合的複合鈷鹽前驅體;

所述還原過程是將所述前驅體置於還原性氣體中在200-700℃加熱1-8小時製成纖維狀或類纖維狀或球狀或類球狀超細鈷粉。

當含鎳的粗鈷鹽溶液中的其它金屬雜質量較大時,可以在所述溶鈷和提純工序之間設有一個除雜過程,以減輕後面萃取提純工序的除雜壓力。

所述除雜過程是可以是一個化學沉澱過程,根據所述粗鈷鹽溶液中一種或幾種雜質的種類和沉澱特性選擇沉澱劑加入所述粗鈷鹽溶液中,並調整溶液pH值,使得所述雜質沉澱而被濾除;或者

所述除雜過程也可以是一個電化學沉積過程,根據所述粗鈷鹽溶液中一種或幾種雜質的種類和沉積電位特性,選擇適合的電流密度,以石墨為陽極,以鈦板為陰極,以所述粗鈷鹽溶液為電解液進行電解,使雜質在陰極上析出而除去。

在所述萃取過程中,

(1)在所述一次萃取中,萃取劑為含P204+磺化煤油的混合液與所述溶解過程中得到的粗鈷鹽溶液以P204的流量為2-15升/分鐘,皂化用鹼的流量為75-190摩爾/分鐘,使皂化率為60-65%,粗硫酸鈷液或氯化鈷的流量為2-15升/分鐘、在pH為2-4、溫度為10-40℃的調節下混合、分層,獲得含鈷量高於所述粗鈷鹽溶液的萃余相,製成半精製鈷鹽溶液;

(2)在所述二次萃取中,萃取劑含P507+磺化煤油的混合液與所述溶解過程中得到的粗鈷鹽溶液以硫酸鈷溶液流量為0.8-15升/分鐘,P507二次萃取劑流量為2-20升/分鐘,皂化用鹼流量為200-1000毫升/分鐘,使皂化率為20-50%的混合比例、在溫度為10-40℃的調節下混合、分層;留下萃取相,該萃取相與濃度為0.1-0.8摩爾升的硫酸或鹽酸以1-4升/分比例、在溫度為10-40℃的調節下混合、分層,取反萃液成為精製氯化鈷或硫酸鈷溶液。

該發明的循環技術生產超細鈷粉的製造方法:對於不含鎳,只含Cu/Fe/Pb/Mg/Ca等雜質的粗鈷鹽溶液,可以如上所述地用電化學或化學沉澱方法選擇的除去的雜質,即將上述的通過萃取劑進行的二次萃取替換成其它的電化學或化學沉澱方法過程。

所述霧化水解過程可以為:

將所述精製氯化鈷或硫酸鈷溶液調整其濃度為50-140克/升和製備成濃度為100-300克/升、pH為3.0-5.5(最佳為4.0-4.5)的沉澱劑——草酸銨溶液以霧狀噴射到反應釜中,混合攪拌,反應時溫度在45-70℃間,反應時流量為:30-100升/分,反應時間為2分-60分鐘,最佳為22-25分鐘;反應終點pH值:1.0-2.8,最佳為1.7-1.9;然後分離出前驅體草酸鈷晶體;或為:

將所述精製氯化鈷或硫酸鈷溶液調整其濃度為50-140克/升和製備成濃度為50-300克/升的碳銨溶液以霧狀噴射到反應釜中,所述精製氯化鈷或硫酸鈷溶液控制加入量為50升~300升/小時,pH值:7.0-10,最佳7.5-9.0,碳酸銨按Co計量的1.1~2.0倍加入,並通過調節碳酸銨的加入速度來穩定pH值,混合攪拌,平均反應時間:1-10小時,反應溫度:50-70℃,,然後分離出前驅體球狀或類球狀碳酸鈷晶體;或為:

將所述精製氯化鈷或硫酸鈷溶液調整濃度為50-140克/升和製備成濃度為15-35%(重量百分比)的NaOH溶液以霧狀噴射到反應釜中,混合攪拌,同時加入10-30%(重量百分比)濃度的NH3溶液或通入純度為98%(重量百分比)以上的NH3氣,其加入量以溶液中游離Co濃度為度量,控制NH3加入量使游離Co濃度為0.5-200毫克/升,反應液的pH為7-14,Co液的加料速度為50-300升/小時,NaOH溶液的加料速度由控制的pH來匹配,反應溫度為40-70℃,攪拌速度為70-250轉/分,控制結晶晶體的平均粒徑為2-15微米;平均反應時間為2-50小時,製成球狀或類球狀前驅體氫氧化鈷晶體;或為:

所述精製氯化鈷或硫酸鈷溶液調整濃度為20-100克/升,沉澱劑為濃度為0.1-3.0摩爾升的草酸銨與比重d=0.5-0.95的NH3·H2O和重量百分比濃度為10-35%的NaOH兩個中的任意一種或兩種的混合物,以霧狀噴射到反應釜中,混合攪拌,Co液的加料速度為30-300升/小時,反應液的pH為7-12,最佳值為7.5-9.5,反應溫度為50-75℃,最佳值為60-70℃,通過調節NH3·H2O和/或NaOH的加入量來保持pH穩定,反應中保持溫度、加料速度穩定,加料速度同樣通過用定量泵加料方式維持恆定;平均反應時間為5-1200分鐘,最佳值為20-40分鐘,通過控制各反應條件生成纖維狀或類纖維狀的草酸鈷和氫氧化鈷混合的複合鈷鹽。為了改善複雜鈷鹽的分散性能,可以加入0.01-0.5%(重量百分比)的PVP高分子表面活性劑.。

具體的,製備草酸鈷的水解方法可以是:

a、製備草酸銨溶液:

將草酸用溫水(水溫在45-65℃)溶解,並對其進行過濾,除去溶液中的 固體雜質,再在草酸溶液中通入液氨,配製成pH為4.1-4.5,濃度為130-150克/升的草酸銨溶液。

b、製備鈷氧化物前驅體草酸鈷結晶:

將精製氯化鈷或硫酸鈷溶液調整其濃度為50-140克/升和製備成濃度為130-150克/升的草酸銨溶液以霧狀噴射到反應釜中,混合攪拌,反應時溫度在50-52℃間,反應時流量為:35-45升/分,反應時間為5分-7分,反應終點pH值:1.6-1.8;然後分離出晶體;

製備碳酸鈷的水解方法可以是:

a、製備碳酸銨溶液:

將碳酸氫銨用溫水(水溫45-65℃)溶解,並對其溶液進行過濾,除去溶液中固體雜質,配製成碳銨的濃度為50-300克/升,最好為200-230克/升

b、將精製氯化鈷或硫酸鈷溶液調整其濃度為50-140克/升,最好為100克/升和濃度為100-300克/升的碳銨溶液以霧狀噴射到反應釜中,Co液控制加入量為50升~300升/小時,碳酸銨按Co計量的1.1~2.0倍加入,pH值:7.5-8.5,穩定Co液控制加入量,根據pH值來調整碳酸銨的加入量,使pH值穩定;混合攪拌,攪拌速度:85-150轉/分鐘,平均反應時間:1-10小時,反應溫度:50-60℃;

通過上述霧化水解,可以製成草酸鈷或碳酸鈷晶體。其中如果鈷液為氯化鈷溶液,則可以生成纖維狀或針狀或類纖維狀或類針狀草酸鈷或碳酸鈷晶體,如果鈷液為硫酸鈷溶液,則可以生成球狀或類球狀碳酸鈷或草酸鈷晶體,通過上述條件的水解結晶,產生的晶體的晶粒都會是符合要求的,這樣,在後面的工序中製成的鈷粉的粒度的指標也就能夠滿足要求。

製備前驅體氫氧化鈷晶體的具體方法可以是:

將所述精製氯化鈷或硫酸鈷溶液調整濃度為120克/升和製備成濃度為25%的NaOH溶液以霧狀噴射到反應釜中,混合攪拌,同時通入純度為98%以上的NH3氣,調節NH3加入量使游離Co濃度為10-15毫克/升,反應液的pH為9.8-10.5,Co液的加料速度為160升/小時,NaOH溶液的加料速度由控制的pH來匹配,以定量泵實現加料,恆定Co液的加料速度,調節NaOH溶液的加料速度使pH為9.8-10.5;反應溫度為60℃,攪拌速度為130-140轉/分,控制結晶晶體的平均粒徑為5-8微米;平均反應時間為5-8小時,製成前驅體氫氧化鈷晶體;

製備前驅體氫氧化鈷和草酸鈷的混合晶體的具體方法可以是:

將精製氯化鈷或硫酸鈷溶液調整濃度為20-100克/升最佳為30-50克/升,沉澱劑為濃度為0.1-3.0摩爾升的草酸銨與比重d=0.5-0.95的NH3·H2O和重量百分比濃度為10-35%的NaOH兩個中的任意一種或兩種的混合物,以霧狀噴射到 反應釜中,混合攪拌,Co液的加料速度為30-200升/小時,反應液的pH為7-12,最佳值為8-9,反應溫度為50-75℃,最佳值為60-70℃,通過NH3·H2O和/或NaOH的加入量同時保持pH穩定,反應中保持溫度、加料速度穩定,加料速度同樣通過用定量泵加料方式維持恆定;平均反應時間為5-60分鐘,最佳值為20-40分鐘,通過各反應條件控制生成纖維狀或類纖維狀的草酸鈷和氫氧化鈷混合的複雜鈷鹽。

所述還原過程的最佳方案為爆破熱還原,其分預還原、還原和冷卻三個階段:

(1)預還原:

將所述前驅體在還原氣體保護性氣體N2或CO2的保護氣氛中,溫度為200-500℃,還原1-5小時,在該還原階段使晶體脫水和進行預還原,草酸鈷或碳酸鈷晶體裂解釋放二氧化碳和一氧化碳的混合氣體,具有還原性質,使草酸鈷或碳酸鈷晶體中的二氧化碳溢出,其可以使晶體堆變得疏鬆,即進行所謂的爆破;

(2)還原:

將預還原後的晶體在400-650℃還原1-10小時,還原過程在氫氣和氮氣形成還原氣氛中進行,氫氣和氮氣的體積比為3:1,還原氣體的通入量決定於前驅體的量,其比例關係以其中的氫氣滿足還原反應為準;

(3)冷卻

在N2或CO2的保護氣氛中將晶體冷卻、惰化至室溫,即可製成粒徑在0.1~2.0微米的纖維狀或球狀或類球狀超細鈷粉。

所述還原階段又可分成多個升溫階段:前低溫段、高溫段,前低溫段比高溫段的溫度低30-50℃。所述冷卻階段可分成若干個溫降階梯,每個階梯的溫差在40-80℃。

具體的爆破熱還原製備超細鈷粉可以是如下:

(1)預還原:

將制出的草酸鈷或碳酸鈷晶體在還原氣體N2或CO2的保護氣氛中加熱,溫度為200-400℃還原1-3小時,在該還原階段使晶體脫水和進行預還原,使草酸鈷或碳酸鈷晶體中的二氧化碳溢出,其可以使晶體堆變得疏鬆,即進行所謂的爆破;

(2)還原:

將預還原後的晶體在400-650℃還原1-6小時,還原過程在氫氣和氮氣形 成還原氣氛中進行,氫氣和氮氣的體積比為3:1,在實際的套用中可以方便地將液氨分解得到還原氣體:,這樣,既方便地得到了還原所需的氫氣,也加入了具有保護作用的氮氣,比起使用氫氣方便、安全且價廉,具有較好的工業實用性。還原氣體的通入量決定於前驅體的量,其比例關係以其中的氫氣滿足還原反應為宜。

對經過預還原階段的所謂“爆破”過程後的晶體進行還原,與還原氣體接觸,疏鬆的粉末可以與還原氣體更充分的接觸,因此,分段加熱在製備本超細鈷粉中有利於粉末疏鬆,松比低,且利於還原反應的進行,還可以縮短反應時間,提高生產效率,並使設備結構變得緊湊,減少占地面積。

還原階段又可以分成多個升溫階段:前低溫段、高溫段,前低溫段比高溫段的溫度可以是低30-50℃,例如,前低溫段為460℃,在其中保溫40分鐘,再升溫到高溫段500℃,保溫40分鐘,這樣可以是加熱均勻;

(3)冷卻

在N2或CO2的保護氣氛中將晶體冷卻、惰化至室溫,即可製成粒徑在0.1~2微米的纖維狀或球狀超細鈷粉。

後冷卻階段還可以分成若干個溫降階梯,每個階梯的溫差可以在100-150℃,如降溫到460℃保溫20分鐘,繼續降溫到300℃保溫20分鐘,最後自然冷卻到室溫。多段降溫可以降低晶體的冷卻速度,避免晶體結塊和降低晶體的性能。

在上述還原過程中,如果加熱溫度太低,還原不徹底,晶體中的氧含量高,如果溫度太高,則粒徑長大,比重過大。

在預冷卻和還原階段使用的保護性氣體最好為二氧化碳,因為其比空氣重,保護效果比氮氣好。

該發明提供的循環技術生產超細鈷粉的製造設備包括溶解設備、提純設備、霧化水解反應器和還原設備,所述溶解設備為帶有加熱裝置的反應器或帶有加熱裝置及電解裝置的反應器,所述提純裝置為萃取箱或帶有加熱裝置及電解裝置的反應器、所述還原設備為液壓和機械傳動的多段推舟。

所述萃取箱最好是逆流箱式萃取器。

所述多段式推舟,包括三個通道殼體,其間通過輸送管路相連線構成一個狹長的通道,在該通道的兩端設有進口和出口,所述三個殼體從入口到出口順序形成三個區域:為預還原區域、還原區域和冷卻區域,所述推舟各區域通過不鏽鋼掛簾隔開或者設定自動控制的爐門或閘板,以限制各區的氣體互相流動;該掛簾設在各區域之間的連線管路內和出口上,所述掛簾的上端與管壁鉸接連線,其下端為自由端,各區域連線在一起,在推舟內形成一個可通過各個 腔室的管狀通道,在該管狀通道中彼此相接觸地設有若干個物料舟,在推舟的進口處設有可將物料舟推入所述管狀通道中的物料舟推進裝置,在所述在各個燒結腔室中設有加熱裝置和溫度檢測及調節裝置,用以給各個腔室提供所需的溫度;在所述各個腔室中還設有一個或多個進氣口和排氣口;所述冷卻腔室中設有冷卻裝置。

在各區域的機殼的頂部設有進氣口和排氣口,在所述預還原區域和還原區域中,所述進氣口和排氣口設在該區域的兩端且進出氣口與推舟的行進方向相反;在每個區域中又通過隔板分隔成若干分段空間,該隔板在其下方設有通道孔使各分段空間連通令所述推舟通過;在預還原區域和還原區域中的分別設有若干個分段空間,在各分段空間中分別設定加熱器以在不同分段空間形成不同的溫度,在冷卻區域也設有若干個分段空間,在各分段空間中分別設有冷卻器;在冷卻區域的前面幾個分段空間中的中部機殼頂部設有進氣口,在最後一個分段空間中部機殼頂部設有排氣口。

所述霧化水解反應器包括一個反應罐,其上包括加熱裝置、攪拌裝置和進料裝置,所述進料裝置包括若干進料噴管,其中一些進料噴管的噴嘴設於反應罐罐體的上部,另一些進料喔噴管的噴嘴設於反應罐罐體的中部或下部;

該發明提供的循環技術生產超細鈷粉的製造方法通過有效的溶出鈷的工藝、將鈷和雜質分離的提純工藝如化學沉澱、電化學沉澱和二次萃取工藝以及通過霧化水解工藝及其特定的工藝條件和爆破還原法可以從含鈷的各種廢料中高效製成超細鈷粉。

該發明的核心是二次含鈷廢料的除雜提純技術、霧化水解沉積合成鈷化合物前驅體,然後在多段溫度下進行爆破熱還原生成超細鈷粉。

霧化水解沉積的採用,可以根本性消除膠體物質沉積,維持穩定的結晶生長環境,因而,可以合成具有特定形狀和粒徑的晶體。該發明通過加壓噴霧的方式和穩定pH工藝來實施霧化水解沉積,合成的氧化物前驅體在特定形狀下,均勻分布,由此在多段溫度下進行爆破熱還原生成特定形狀超細鈷粉,以滿足電池和粉末冶金不同行業對產品的不同需求。

該發明可以製備不同粒徑和形狀的產品。

該發明特殊的溶鈷和提純工藝組合,使得本工藝可以適合於多種組成、含量不同的各種含鈷二次廢料的回收處理。

改善效果

《循環技術生產超細鈷粉的製造方法與設備》提供的採用霧化水解法和控制氣氛分解法等獨特技術生產超細鈷粉材料,是一種環境友好的方法,可以生產球狀和針狀兩種超細鈷粉,具有成本低、粒徑細、松比合理的特點,可以用於動力電池和高性能粉末冶金製品的製造。當控制生成球狀/類球狀時,粒徑:0.1~1.5微米,松比:0.3~1.0克/立方厘米, 分布均勻、產品一致性好,可用於動力電池,明顯提高電池的導電性、大電流充放電性能,延長電池循環壽命;當控制成針狀時,橫向軸徑0.1~0.5微米,縱向軸長0.5~10微米,用作粉末冶金切屑刀具、硬質合金等超硬材料的骨架,提高這些粉末冶金製品的硬度與耐磨性能,從而達到全面取代2005年12月之前鈷粉,再有,該發明的方法製備的鈷粉的含碳量低,產品質量好,成本低,具有十分優異的價格性能比。該發明可以很好地控制產品的粒度以及顆粒大小、且可以穩定地批量生產超細球狀和纖維狀鈷粉。該發明提供的製作設備可以為上述方法提供可靠的保證,同時該設備結構簡單,製造成本低。

附圖說明

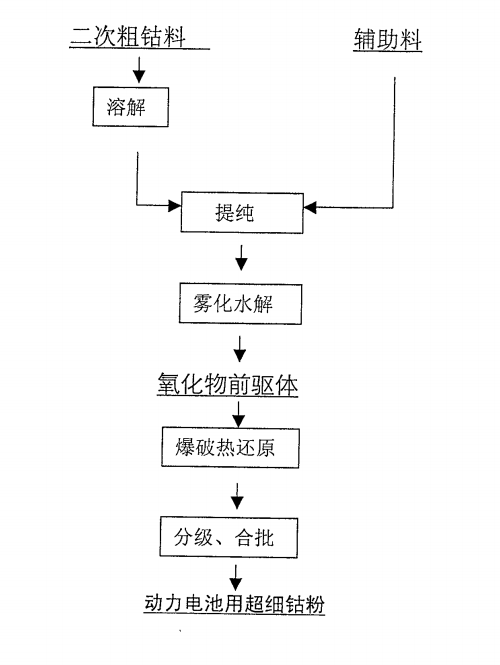

圖1為《循環技術生產超細鈷粉的製造方法與設備》的工藝流程圖;

圖2為用硬質合金廢料通過電解溶解得到粗鈷鹽溶液並製備超細鈷粉的工藝流程圖;

圖3為爆破還原爐的結構示意圖。

權利要求

1、《循環技術生產超細鈷粉的製造方法與設備》其特徵在於:採用二次含鈷廢料,經溶解、提純、霧化水解沉澱和還原過程製成費氏粒徑為0.1-2.0微米、氧含量<0.6%、碳含量<0.05%、硫含量<0.05%的超細鈷粉。

2、根據權利要求1所述的循環技術生產超細鈷粉的製造方法,其特徵在於:所述二次含鈷廢料是其中鈷含量為0.5-55%或以上,另外含有Ni、Fe、Cd、Cu、Pb、Mg、Ca、Cr、Zr、Si、Zn、Li、Mn、Fe、Al中的一種或幾種雜質的二次廢料;所述溶解過程是使所述二次含鈷廢料中的鈷溶解在鹽酸或硫酸中的過程,在此過程中所述廢料中的其它物質的一部分也溶解在其中,由此形成粗鈷鹽溶液;所述提純即為通過萃取劑含P2O45-50%+磺化煤油95-50%體積比的混合液對所述粗鈷鹽溶液進行一次萃取和用萃取劑含P5O710-50%+磺化煤油95-50%體積比.的混合液對一次萃取得到的萃余相進行二次萃取得到鈷含量高於所述粗鈷鹽溶液的精製氯化鈷溶液或硫酸鈷溶液;或者所述提純過程為一個化學沉澱過程,根據所述粗鈷鹽溶液中一種或幾種雜質的種類和沉澱特性選擇沉澱劑加入所述粗鈷鹽溶液中,並調整溶液pH值,使得所述雜質沉澱而被濾除,製成精製氯化鈷或硫酸鈷溶液;或者所述提純過程是一個電化學沉積過程,根據所述粗鈷鹽溶液中一種或幾種雜質的種類和沉積電位特性,選擇適合的電流密度,以石墨為陽極,以鈦板為陰極,以所述粗鈷鹽溶液為電解液進行電解,使雜質在陰極上析出而除去,製成精製氯化鈷或硫酸鈷溶液;所述霧化水解即為在所述精製氯化鈷或硫酸鈷溶液中加入沉澱劑草酸、氫氧化鈉和氨水中的一種或幾種,幾種原料以噴霧方式投料,進行攪拌,控制溶液的pH得到草酸鈷,或碳酸鈷,或氫氧化鈷或氫氧化鈷和草酸鈷混合的複合鈷鹽;所述還原過程是將所述前驅體置於還原性氣體中在200-700℃加熱1-8小時製成纖維狀或類纖維狀或球狀或類球狀超細鈷粉。

3、根據權利要求1或2所述的循環技術生產超細鈷粉的製造方法,其特徵在於:在所述溶解過程中,加入鹽酸或硫酸,其濃度重量百分數為:鹽酸5-37%,硫酸10-98%,鹽酸5-30%,硫酸10-98%,加入量為所述廢料重量之化學當量的100%-200%,或以所述廢料中所有金屬總量來 計算,為化學當量的1.1-3.0倍,使之溶解,廢料中的鈷形成可溶性的氯化鈷CoCl2或硫酸鈷CoSO4;廢料中的其它可溶成分也溶解在鹽酸或硫酸中形成可溶性氯化物或硫酸鹽,由此形成粗氯化鈷CoCl2或硫酸鈷CoSO4溶液;或是:在所述溶解過程中,以所述二次廢料為陽極,以耐腐蝕性導電材料為陰極,以硫酸或鹽酸為電解液,接通直流電,根據所述二次廢料中鈷和雜質的種類調整電解的電壓和電流強度,使鈷優先溶解在所述電解液中,廢料中的其它可溶成分也部分的溶解在該電解液中,由此形成粗氯化鈷或硫酸鈷溶液。

4、根據權利要求2所述的循環技術生產超細鈷粉的製造方法,其特徵在於:所述提純是萃取過程時,在所述萃取過程中,

(1)在所述一次萃取中,萃取劑為含P2O4+磺化煤油的混合液與所述溶解過程中得到的粗鈷鹽溶液以P2O4的流量為2-15升/分鐘,皂化用鹼的流量為75-190摩爾/分鐘,使皂化率為60-65%,粗硫酸鈷液或氯化鈷的流量為2-15升/分鐘、在pH為2-4、溫度為10-40℃的調節下混合、分層,獲得含鈷量高於所述粗鈷鹽溶液的萃余相,製成半精製鈷鹽溶液;

(2)在所述二次萃取中,萃取劑含P507+磺化煤油的混合液與所述溶解過程中得到的粗鈷鹽溶液以硫酸鈷溶液流量為0.8-15升/分鐘,P5O7二次萃取劑流量為2-20升/分鐘,皂化用鹼流量為200-1000毫升/分鐘,使皂化率為20-50%的混合比例、在溫度為10-40℃的調節下混合、分層;留下萃取相,該萃取相與濃度為0.1-0.8摩爾升的硫酸或鹽酸以1-4升/例、在溫度為10-40℃的調節下混合、分層,取反萃液成為精製氯化鈷或硫酸鈷溶液。

5、根據權利要求1或2所述的循環技術生產超細鈷粉的製造方法,其特徵在於:所述霧化水解即為在所述精製氯化鈷或硫酸鈷溶液中加入沉澱劑草酸、氫氧化鈉和氨水中的一種或幾種,幾種原料以噴霧方式投料,進行攪拌,控制溶液的pH得到草酸鈷,或碳酸鈷,或氫氧化鈷或氫氧化鈷和草酸鈷混合的複合鈷鹽前驅體。

6、根據權利要求1或2所述的循環技術生產超細鈷粉的製造方法,其特徵在於:在所述溶解和提純工序之間設有一個除雜過程,所述除雜過程是一個化學沉澱過程,根據所述粗鈷鹽溶液中一種或幾種雜質的種類和沉澱特性選擇沉澱劑加入所述粗鈷鹽溶液中,並調整溶液pH值,使得所述雜質沉澱而被濾除;或者所述除雜過程是一個電化學沉積過程,根據所述粗鈷鹽溶液中一種或幾種雜質的種類和沉積電位特性,選擇適合的電流密度,以耐腐蝕性導電 材料為陽極或陰極,或以石墨為陽極,以鈦板為陰極,以所述粗鈷鹽溶液為電解液進行電解,使雜質在陰極上析出而除去。

7、根據權利要求4所述的循環技術生產超細鈷粉的製造方法,其特徵在於:所述萃取過程為:

(1)粗鈷鹽溶液調酸:在所述粗氯化鈷加入鹽酸或在所述硫酸鈷溶液中加入硫酸,調節溶液的pH值為2-4備用;

(2)配製萃取劑和反萃取劑

一次萃取劑為體積比是P2O45-20%+磺化煤油95-80%的混合液;二次萃取劑為體積比是P5O710-30%+磺化煤油90-70%的混合液;反萃取劑為含硫酸或鹽酸1.0-5摩爾升的純水溶液;洗酸1為含硫酸或鹽酸0.30-0.8摩爾升的純水溶液;洗酸2為含硫酸或鹽酸0.10-0.8摩爾升的純水溶液;皂化用鹼為1-10摩爾升的氫氧化鈉溶液;

(3)萃取:

一次萃取(分餾萃取):

a、萃取除雜:

將在(1)中經過調酸的粗氯化鈷或粗硫酸鈷、(2)中製備的一次萃取劑以及皂化用鹼通入萃取器中,其中,一次萃取劑P2O4的流量為2-15升/分鐘,皂化用鹼的流量為50-300摩爾/分鐘使皂化率為60-65%,粗硫酸鈷液或氯化鈷的流量為2-15升/分鐘,充分攪拌,靜置、分相,在常溫進行一次萃取,引出的萃余相作為半精製氯化鈷或硫酸鈷溶液備用,負載有機相進入下一級洗滌段;

b、洗鈷:

將前一步驟中的所述萃取相以2-15升/分鐘流量通入下一級洗滌段中,將(2)中配製的洗酸1以80-120毫升/分鐘的流量加入萃取器中,充分攪拌,靜置10-20分鐘分相,洗滌所述負載有機相,從萃取劑中進一步提取出剩餘的鈷,洗液與a步驟中的萃余相即半精製氯化鈷或硫酸鈷溶液合併備用,該過程對萃取相殘存的鈷離子進一步回收;

c、反萃雜質:

負載有機相以2-15升/分鐘流量進入下一級反萃段,同時通入(2)中配製的反萃取劑,反萃取液的流量為100-200毫升/分鐘,充分攪拌,靜置分相,引出再生的萃取劑,循環使用,含雜質反萃液進入污水處理系統;

二次萃取(分餾萃取):

a、萃取鈷:

將在一次萃取中獲得的半精製氯化鈷或硫酸鈷溶液、(2)中配製的二次萃取劑P5O7以及皂化用鹼通入萃取器中,其中硫酸鈷或氯化鈷溶液流量為0.8-4升/分鐘,二次萃取劑流量為5-20升/分鐘,皂化用鹼流量為200-700毫升/分鐘,使皂化率為35%(20-40%),充分攪拌,靜置10-20分鐘分相,在常溫進行二次萃取,鈷進入負載有機相;引出萃余相,根據含鎳情況另行處理;

b、洗滌雜質:

將負載有機相以5-20升/分鐘流量和(2)中配製的洗酸2通入下一級洗滌段,洗酸2流量為0.1-1.0升/分鐘,充分攪拌,靜置(10-20分鐘)分相,負載有機相進入下一級反萃段,洗液同a步驟中的萃余液合併;

c、反萃提鈷

負載有機相以5-20升/分鐘流量進入下一級反萃段,同時通入(2)中配製的反萃取劑,反萃液流量為100-200毫升/分鐘,充分攪拌,靜置10-20分鐘,分相,引出再生的萃取劑,循環使用,含精製氯化鈷或硫酸鈷的反萃液做為成品使用。

8、根據權利要求7所述的循環技術生產超細鈷粉的方法,其特徵在於:在所述的二次萃取中a和b步驟中引出的所述萃余液和洗液中還存在一些鎳元素,對其進行處理:

將所述含鎳溶液根據鎳含量分別處理,以回收鎳,或含鎳濃度低排入污水系統回收鎳,或含鎳濃度高,用化學沉澱法或萃取法回收鎳。

9、根據權利要求5所述的循環技術生產超細鈷粉的製造方法,其特徵在於:所述霧化水解過程為:

將所述精製氯化鈷或硫酸鈷溶液調整其濃度為50-140克/升和製備成濃度為100-300克/升、pH為3.0-5.5或為4.0-4.5的沉澱劑——草酸銨溶液以霧狀噴射到反應釜中,混合攪拌,反應時溫度在45-70℃間,反應時流量為:30-100升/分,反應時間為2分-60分鐘,或為22-25分鐘;反應終點pH值:1.0-2.8,或為1.7-1.9;然後分離出前驅體草酸鈷晶體;或為:

將所述精製氯化鈷或硫酸鈷溶液調整其濃度為50-140克/升和製備成濃度為50-300克/升的碳銨溶液以霧狀噴射到反應釜中,所述精製氯化鈷或硫酸鈷溶液控制加入量為50升~300升/小時,pH值:7.0-10,或為7.5-9.0,碳酸銨按Co計量的1.1~2.0倍加入,並通過調節碳酸銨的加入速度來穩定pH值,混合攪拌,平均反應時間:1-10小時,反應溫度:50-70℃,然後分離出前驅體球狀或類球狀碳酸鈷晶體;或為:

將所述精製氯化鈷或硫酸鈷溶液調整濃度為50-140克/升和製備成重量 百分比濃度為15-35%的NaOH溶液以霧狀噴射到反應釜中,混合攪拌,同時加入重量百分比10-30%濃度的NH3溶液或通入純度為重量百分比98%以上的NH3氣,其加入量以溶液中游離Co濃度為度量,控制NH3加入量使游離Co濃度為0.5-200毫克/升,反應液的pH為7-14,Co液的加料速度為50-300升/小時,NaOH溶液的加料速度由控制的pH來匹配,反應溫度為40-70℃,攪拌速度為70-250轉/分,控制結晶晶體的平均粒徑為2-15微米;平均反應時間為2-50小時,製成球狀或類球狀前驅體氫氧化鈷晶體;或為:

所述精製氯化鈷或硫酸鈷溶液調整濃度為10-100克/升,沉澱劑為濃度為0.1-3.0摩爾升的草酸銨與比重d=0.5-0.95的NH3·H2O和重量百分比濃度為10-35%的NaOH兩個中的任意一種或兩種的混合物,以霧狀噴射到反應釜中,混合攪拌,Co液的加料速度為30-300升/小時,反應液的pH為7-12,或為7.5-9.5,反應溫度為50-75℃,或為60-70℃,通過調節NH3·H2O和/或NaOH的加入量來保持pH穩定,反應中保持溫度、加料速度穩定,加料速度同樣通過用定量泵加料方式維持恆定;平均反應時間為5-1200分鐘,或為20-40分鐘,通過控制各反應條件生成纖維狀或類纖維狀的草酸鈷和氫氧化鈷混合的複合鈷鹽。

10、根據權利要求9所述的循環技術生產超細鈷粉的製造方法,其特徵在於:在所述霧化水解過程中,所述反應物的投料為對沖方式,即在反應器中的上部和下部分設都設有進料噴嘴,上面一個噴嘴噴口向下,下面一個噴嘴噴口向上噴出物料;所述鈷液從在上的噴嘴向下噴出,所述沉澱劑從在下的噴嘴向上噴出。

11、根據權利要求6所述的循環技術生產超細鈷粉的製造方法,其特徵在於:所述還原過程為爆破熱還原,其分預還原、還原和冷卻三個階段:

(1)預還原:

將所述前驅體在還原氣體保護性氣體N2或CO2的保護氣氛中,溫度為200-500℃,還原1-5小時,在該還原階段使晶體脫水和進行預還原,草酸鈷或碳酸鈷晶體裂解釋放二氧化碳和一氧化碳的混合氣體,具有還原性質,使草酸鈷或碳酸鈷晶體中的二氧化碳溢出,其使晶體堆變得疏鬆,即進行所謂的爆破;

(2)還原:

將預還原後的晶體在400-650℃還原1-10小時,還原過程在氫氣和氮氣形成還原氣氛中進行,氫氣和氮氣的體積比為3:1,還原氣體的通入量決定於前驅體的量,其比例關係以其中的氫氣滿足還原反應為準;

(3)冷卻

在N2或CO2的保護氣氛中將晶體冷卻、惰化至室溫,即製成粒徑在0.1~2.0微米的纖維狀或球狀或類球狀超細鈷粉。

12、根據權利要求11所述的循環技術生產超細鈷粉的製造方法,其特徵在於:所述還原階段分成多個升溫階段:前低溫段、高溫段,所述前低溫段比高溫段的溫度低30-50℃;所述冷卻階段分成若干個溫降階梯,每個階梯的溫差在40-80℃。

13、根據權利要求11所述的循環技術生產超細鈷粉的製造方法,其特徵在於:所述冷卻階段分成若干個溫降階梯,每個階梯的溫差在40-80℃。

14、一種循環技術生產超細鈷粉的製造設備,其特徵在於:包括溶解設備、提純設備、霧化水解反應器和還原設備,所述溶解設備為帶有加熱裝置的反應器或帶有加熱裝置及電解裝置的反應器,所述提純裝置為萃取箱或帶有加熱裝置及電解裝置的反應器、所述還原設備為液壓和機械傳動的多段推舟;

所述多段式推舟,包括三個通道殼體,其間通過輸送管路相連線構成一個狹長的通道,在該通道的兩端設有進口和出口,所述三個殼體從入口到出口順序形成三個區域:為預還原區域、還原區域和冷卻區域,所述推舟各區域通過不鏽鋼掛簾隔開或者設定自動控制的爐門或閘板,以限制各區的氣體互相流動;該掛簾設在各區域之間的連線管路內和出口上,所述掛簾的上端與管壁鉸接連線,其下端為自由端,各區域連線在一起,在推舟內形成一個可通過各個腔室的管狀通道,在該管狀通道中彼此相接觸地設有若干個物料舟,在推舟的進口處設有可將物料舟推入所述管狀通道中的物料舟推進裝置,在所述在各個燒結腔室中設有加熱裝置和溫度檢測及調節裝置,用以給各個腔室提供所需的溫度;在所述各個腔室中還設有一個或多個進氣口和排氣口;所述冷卻腔室中設有冷卻裝置;

在各區域的機殼的頂部設有進氣口和排氣口,在所述預還原區域和還原區域中,所述進氣口和排氣口設在該區域的兩端且進出氣口與推舟的行進方向相反;在每個區域中又通過隔板分隔成若干分段空間,該隔板在其下方設有通道孔使各分段空間連通令所述推舟通過;在預還原區域和還原區域中的分別設有若干個分段空間,在各分段空間中分別設定加熱器以在不同分段空間形成不同的溫度,在冷卻區域也設有若干個分段空間,在各分段空間中分別設有冷卻器;在冷卻區域的前面幾個分段空間中的中部機殼頂部設有進氣口,在最後一個分段空間中部機殼頂部設有排氣口。

實施方式

該實施例的循環技術生產超細球狀的製造方法的工藝流程圖見圖1。在該實施例中所使用的廢料(二次粗鈷料)為:

1、廢鎳氫/鎳鎘電池及其生產過程中的廢料、邊料,這類廢料中含鈷為1.0-15%不等;其它成份為Ni、Fe、Cd、Zn等,Ni:10-60%,Fe:1-10%。Cd:0.1-10%,Zn:0.1-10%

2、廢鋰離子電池及其生產過程中的廢料、邊料,這類廢料中,含Co為5-50%,其它成份為Ni、Li、石墨、Mn等,Ni:1-20%,Li:1-20%。石墨:1-30%,Mn:1-30%

步驟1:溶解

在所述二次含鈷廢料或鈷渣中加入硫酸或鹽酸,其濃度為:硫酸10-98%或鹽酸5-37%(重量百分數),硫酸或鹽酸加入量以廢料中所有金屬總量來計算,化學當量100%-200%,使廢料溶解,廢料中的鈷形成可溶性的硫酸鈷CoSO4;廢料中的其他成分也溶解在硫酸中形成硫酸鹽,由此形成粗硫酸鈷CoSO4溶液或粗氯化鈷CoCl2溶液;

步驟2:提純

將步驟1獲得的粗硫酸鈷或粗氯化鈷溶液在進入萃取前進行化學預除雜:以CoSO4溶液除雜為例:

1、Ca/Mg脫除:將CoSO4溶液進行Ca/Mg脫除,以達到溶液中的[Ca]<1克/升,[Mg]<2克/升。

操作如下:

配製氟化鈉溶液:配製20%的NaF溶液,在1立方米的容器中,加入純水800升,加入NaF200千克,攪拌溶解;

調pH:將待除Ca/Mg的CoSO4溶液泵入除Ca/Mg槽,加到體積的70%,調pH5---5.5;

升溫:在保溫狀態下,升溫至90-100℃;

反應沉Ca/Mg:先按CoSO4溶液中Ca/Mg的含量,計算好理論NaF溶液的加入量,實際過量100%--150%,在攪拌狀態下,60分鐘內慢慢加入配製好NaF溶液,維持90℃-100℃,加完料後,攪拌30-60分鐘,取樣分析Ca/Mg。

過濾:趁熱過濾,濾液存入中間槽冷卻,視過濾情況,採取一次或多次過濾。

2、淨化除Fe

對上述含鐵的CoSO4的溶液進行淨化除Fe,以達到萃取的要求:[Fe3+]<400毫克/升

操作如下:

備料:待處理的CoSO4溶液必須是經過濾的清亮溶液,以泵抽入除Fe槽加到反應槽的70%。

準備CoCO3乾粉

加入氧化劑:加入氧化劑H2O2,按除鐵理論用量的1.2-2倍加入,反應時間1小時。

升溫,調pH:升溫至70-80℃,加入準備好的CoCO3乾粉,在4小時內分多次撤入乾粉,每次3-5千克,直到pH=3.8-4.5;

攪拌反應:攪拌反應1-2小時,取樣分析,趁熱過濾,濾液存入中間槽冷卻,視過濾情況,採取一次或多次過濾。

3、除銅、鉛、鎘

對COSO4含銅、鉛、鎘、超標的溶液進行淨化除銅、鉛、鎘,以達到萃取要求:[Cu]<10克/升,[Pb]<10毫克/升,[Cd]<2克/升;

配製硫化鈉溶液:配製100-120克/升的硫化鈉溶液,將粗硫酸鈷或硫酸鎳溶液加溫至65-75℃,用Na2CO3溶液將pH調至2-2.2,在攪拌狀態下慢慢加入Na2S溶液,加入量為溶液中含銅、鉛、鎘總量化學當量的1.5倍,攪拌反應1-2hr,反應終點pH為2.2,過濾。

當然,在[Ca]<1克/升,[Mg]<2克/升,[Cu]<10克/升,[Pb]<10毫克/升,[Cd]<2克/升[Fe3+]<400毫克/升時,可以省去以上化學預除雜過程。

4、二次萃取,獲得純淨的硫酸鈷溶液;在萃取過程中,通過二次萃取可除去溶液中的微量Fe、Cd、Zn、Li、Mn。並實現Ni和Co的分離。

具體的是:

(1)在粗硫酸鈷溶液中加入硫酸調酸,調節溶液的pH值為2-4備用;

(2)配製萃取劑(液)、洗酸和反萃取劑(液)

一次萃取劑(液)為含P20410%和磺化煤油90%(體積比)的混合液;P204為[二-(2-乙基己基)磷酸](國外稱為D2EHPA);

二次萃取劑(液)為含P50720%+磺化煤油80%(體積比)的混合液;P507[2-乙基己基磷酸·單(2-乙基己基)酯](國外稱為PC88A);

反萃取劑(液)為含硫酸或鹽酸1.0-1.5摩爾升的純水溶液,該實施例中為含硫酸1.3摩爾升的純水溶液;

洗酸1為含硫酸或鹽酸0.30-1.0摩爾升的溶液,該實施例中為含硫酸0.45摩爾升的純水溶液;

洗酸2為含硫酸或鹽酸0.10-0.8摩爾升的溶液;該實施例中為含硫酸0.2摩爾升的純水溶液;

皂化用鹼為2-10摩爾升的氫氧化鈉溶液;該實施例中為5.5摩爾升的氫氧化鈉溶液;

(3)萃取:一次萃取和二次萃取是兩個連續的操作過程,每個萃取過程在相互連通的若干個萃取箱中進行。

一次萃取(分餾萃取):

A、萃取除雜:

將在(1)中經過調酸的粗硫酸鈷、(2)中製備的一次萃取劑以及皂化用鹼通入萃取器中,其中,一次萃取劑P204的流量為2-15升/分鐘,皂化用鹼的流量為50-190摩爾/分鐘使皂化率為60-65%,粗硫酸鈷液或氯化鈷的流量為2-15升/分鐘,充分攪拌,靜止分層,在常溫進行一次萃取,引出的萃余相作為半精製硫酸鈷或氯化鈷溶液備用,雜質進入負載有機相,並進入下一級洗滌段。

B、洗鈷:

將負載有機相通入洗滌段,將(2)中配製的洗酸1以50-150毫升/分鐘的流量加入萃取器中,充分攪拌,靜止分層,洗滌負載有機相,從萃取劑中進一步提取出剩餘的鈷,與A步驟中的萃余相即半精製硫酸鈷或氯化鈷溶液合併備用,該過程可對萃取相殘存的鈷離子進一步回收;

C、反萃雜質:

負載有機相進入反萃段,同時通入(2)中配製的反萃取劑,反萃取液的流量為100-500毫升/分鐘,充分攪拌,靜止分相,引出再生的萃取劑,循環使用,含雜質的反萃液進入污水處理系統;

在本一次萃取中,可除去粗CoSO4或CoCl2中的大部分雜質元素:Fe、Cu、Zn、Mn、Cr、Cd、Ca、等。該實施例中,可除去粗CoSO4中的大部分雜質元素: Fe、Cd、Zn、Ca、Li、Mn。

在萃取中使用逆流箱式萃取器,粗硫酸鈷溶液流量視萃取器生產能力和雜質含量而定,上面只是就一種具體的工藝提出的一種工藝參數。

二次萃取:

A、萃取鈷:

將在一次萃取中獲得的半精製硫酸鈷溶液、(2)中配製的二次萃取劑以及皂化用鹼通入萃取器中,其中硫酸鈷溶液流量為0.8-15升/分鐘,二次萃取劑流量為2-20升/分鐘,皂化用鹼流量為200-1000毫升/分鐘,使皂化率為20-40%,充分攪拌,靜止分層,在常溫進行二次萃取,鈷進入負載有機相;引出萃余液,根據鎳含量另行處理。

B、洗雜質:

將二次萃取的負載有機相和(2)中配製的洗酸2通入洗滌段,洗酸2流量為0.1-3.0升/分鐘,充分攪拌,靜止分相,負載有機相進入下一級反萃段,洗滌同A步驟中的萃余液合併,在萃余液中還存在一些鎳元素;

C、反萃鈷:

負載有機相進入下一級反萃段,同時通入(2)中配製的反萃取劑,反萃取劑流量為100-200毫升/分鐘,充分攪拌,靜止分相,引出再生的萃取劑,循環使用,反萃液為精製鈷液。

在本二次萃取中可除去已除雜質的半精製氯化鈷或硫酸鈷溶液中的鈉、鎳、鎂等。

在該實施例中,二次萃取中可除去半精製硫酸鈷溶液中的鈉和少量的鎳製成精製硫酸鈷溶液;

在所述的二次萃取中A和B步驟中引出的所述萃余液和洗液中還存在一些鎳元素,對其進行處理:

將所述含鎳溶液根據鎳含量分別處理,以回收鎳,含鎳濃度低可排入污水系統回收鎳,含鎳濃度高,可用化學沉澱法或萃取法回收鎳。

同樣的,在本二次萃取中使用逆流箱式萃取器,該實施例使用箱式萃取器,其中硫酸鈷溶液的流量視萃取器生產能力和雜質含量而定。

皂化用鹼是為平衡萃取過程中產生的酸(H)而進行的預中和作用;

在所述二次萃取過程中,按照操作規程的要求配製好萃取劑,粗鈷液(料液),洗鈷液(洗酸)、反萃液(反酸),皂化用鹼,按設定的流量進行萃取除雜、洗鈷、反萃雜質三段操作。萃取除雜是將粗鈷液中的雜質萃取進入萃取劑而鈷則留在料液(萃余液)中,從而實現鈷和雜質的分離;萃雜後的萃取劑在洗鈷段被洗酸洗滌,使萃取劑中部分夾帶的鈷洗脫進入萃余液,而雜質不被洗脫,以提高Co的回收率;反萃段,則是將萃取劑萃取的雜質被反萃液(反酸)反萃 下來,進入反萃液中,外排進入污水處理系統,萃取劑得到再生,進入下一個萃取操作循環,過程是連續進行的。

步驟3:霧化水解製取氧化物前驅體-碳酸鈷晶體

a、製備鈷氧化物前驅體碳酸鈷結晶:

將碳酸氫銨用溫水(水溫=45-50℃)溶解,並對其溶液進行過濾,除去溶液中固體雜質,配製成碳銨的濃度為225克/升±5的溶液。

將精製硫酸鈷溶液調整其濃度為85克/升和濃度為225克/升的碳銨溶液以霧狀噴射到反應釜中,硫酸鈷溶液控制加入量為200升~250升/小時,碳酸銨按Co計量的1.5~2.0倍加入,混合攪拌,攪拌速度:120r/分鐘,反應溫度:55-60℃,反應pH值:7.5±0.1,反應過程中,維持pH的穩定,當D50=8-15微米時,分離出晶體;反應方式:對沖,即在反應器中的上部和下部分設兩個進料噴嘴,上面一個噴嘴噴口向下,下面一個噴嘴噴口向上噴出物料。最好是鈷液噴嘴在上,碳酸氫銨噴嘴在下。

通過上述霧化水解,可以製成球狀碳酸鈷晶體。

所述霧化水解反應器包括一個反應罐,其上包括加熱裝置、攪拌裝置和進料裝置,所述進料裝置包括若干進料噴管,最好是其中一些進料噴管的噴嘴設於反應罐罐體的上部,另一些進料噴管的噴嘴設於反應罐罐體的下部;

在所述霧化水解過程中,所述反應物的投料為對沖方式,即在反應器中的上部和下部分設都設有進料噴嘴,上面一個噴嘴噴口向下,下面一個噴嘴噴口向上噴出物料。所述鈷液從在上的噴嘴向下噴出,所述沉澱劑從在下的噴嘴向上噴出。

在反應器中,很純的所述鈷液與其它反應物通過反衝方式加入反應器進行霧化水解形成結晶——鈷氧化物前驅體。然後,將該前驅體進行乾燥備用。

步驟4:爆破熱還原製備球狀超細鈷粉

分預還原、還原和冷卻三個階段:

(1)預還原:

將步驟3制出的碳酸鈷晶體投入液壓多段推舟還原爐1(如圖4所示)的入口中,還原爐1包括三個通道殼體,其間通過輸送管路相連線構成一個狹長的通道,在該通道的兩端設有進口和出口,在該通道中設有若干用於盛放前驅體的物料盒——推舟。所述三個殼體從入口到出口順序形成三個區域:為預還原區域11、還原區域12和冷卻區域13,各區域通過不鏽鋼掛簾2隔開,該掛簾設在各區域之間的連線管路內和出口上,所述掛簾2的上端與管壁鉸接連線,其下端為自由端,推舟在設於通道進口端外面的電動推桿推動下依次進入通道內,隨著後面推舟的推入,使前面的推舟被推動前行。在各區域的機殼的頂部設有進氣口和排氣口,在所述預還原區域和還原區域中,所述進氣口和排氣口 設在該區域的兩端且進出氣口與推舟的行進方向相反;在每個區域中又通過隔板分隔成若干分段空間,該隔板在其下方設有通道孔使各分段空間連通令所述推舟通過;在預還原區域11和還原區域12中的分別設有4個和6個分段空間,在各分段空間中分別設定加熱器以在不同分段空間形成不同的溫度,在冷卻區域液設有3個分段空間,在各分段空間中分別設有冷卻器;在冷卻區域的前面幾個分段空間中的中部機殼頂部設有進氣口,在最後一個分段空間中部即可頂部設有排氣口。

在預還原區域11中通入保護性氣體CO2,在該保護氣氛中加熱碳酸鈷晶體,加熱溫度為200-400℃,加熱時間30分鐘,然後再保溫1小時,在該還原階段使晶體脫水和進行預還原,使碳酸鈷晶體中的二氧化碳溢出,其可以使晶體堆變得疏鬆,即進行所謂的爆破;

(2)還原:

預還原後的晶體在推舟中繼續前行,進入還原區域12,在4個分隔空間內依次通過,第一個空間為低溫區,後面的3個空間為高溫區,其又分成前低溫區、高溫區和後低溫區,低溫區溫度300-400℃,高溫區溫度為400-550℃,前低溫段和後低溫段的溫度比高溫段的溫度低30-50℃。在各空間物料停留的時間為10-60分鐘。這樣的加熱方式可以使晶體顆粒在受熱較均勻後再繼續升溫到高溫段進行還原。還原過程在氫氣和氮氣形成還原氣氛中進行,氫氣和氮氣的體積比為3:1,將液氨分解得到還原氣體。

(3)冷卻

還原後的物料進入冷卻區域,在CO2的保護氣氛中將晶體冷卻、惰化至室溫,即可製成粒徑在0.1~2微米的球狀超細鈷粉。冷卻區域分成3個溫降階梯分隔空間,每個階梯的溫差可以在40-80℃,如降溫到460℃保溫40分鐘,繼續降溫到400℃保溫40分鐘,最後自然冷卻到室溫。多段降溫可以降低晶體的冷卻速度,避免晶體結塊和降低晶體的性能。

循環技術生產超細鈷粉的製造設備包括溶解設備、提純設備、霧化水解反應器和還原設備,所述溶解設備為帶有加熱裝置的反應器或帶有加熱裝置及電解裝置的反應器,所述提純裝置為萃取箱或帶有加熱裝置及電解裝置的反應器、所述還原設備為如上所述的液壓和機械傳動的多段推舟。

所述萃取箱是逆流箱式萃取器。

該實施例提供循環技術生產超細球狀的製造方法。在該實施例中所使用的廢料為:

1、金剛石行業中的廢觸媒,這類廢料中含Co:1-10%,Ni:10-40%,Mn:10-50%,微量Fe、Al等。

步驟1:溶解

在所述二次含鈷廢料或鈷渣中加入鹽酸,其濃度為5-30%,(重量百分數),加入量視原料不同而不同,為100%-150%(重量百分比)(為廢料按所有金屬總量來計算化學當量),使之溶解,廢料中的鈷形成可溶性的氯化鈷CoCl2;廢料中的其他成分也溶解在鹽酸中形成可溶性氯化物,由此形成粗氯化鈷CoCl2溶液;

由於該實施例中所用原料雜質較多,而突出的是Mn的含量較高。為此,在萃取之前設定一個化學除雜的過程。

步驟2:化學提純

採用硫酸銨部分沉澱鎳和硫酸銨、碳銨、氨水混合溶液沉錳兩步沉澱的方法。

溶液中金屬離子的濃度為:Ni為50克/升,Co為4克/升,Mn為20克/升。對此溶液加硫酸銨(重量百分比30%-70%),硫酸銨的加入量為溶液中鎳的物質的量的1.1倍,攪拌反應20分鐘,過濾,分析濾液成分;濾液中加入硫酸銨(重量百分比30%-70%)、碳銨(重量百分比30%-70%)和氨水(10-30%)的混合溶液,攪拌反應30分鐘,過濾,分析濾液中的金屬鎳、鈷和錳濃度。反應溶液中總氨濃度控制在4摩爾升左右,反應終點pH值通過調節硫酸銨和氨水的配比控制在10左右。碳銨的用量為錳的物質的量的0.8倍。

溶液種類及濃度 | 金屬沉澱率(%) |

|---|

| | | | | | |

| | | Co3.5 Mn19.4 Ni11.8 Co2 Mn1.2 | | | |

從表1的分析結果看,在溶液中第一步加入硫酸銨後,大部分的鎳以硫酸鎳銨復鹽的形式從溶液中被沉澱下來,初步實現鎳鈷和錳的分離,其中有少量的鈷和錳以吸附的形式被沉澱下來。第二步加入碳銨、氨水和硫酸銨的混合溶液,大量的錳被沉澱下來,而鈷則留在溶液中,從而實現鈷和錳的分離。

鎳、鈷的回收率及錳的沉澱率為:

鎳的回收率ηni=99.13%

鈷的回收率ηco=94.83%

錳的沉澱率D=87%

對於直接用化學沉澱法替代萃取法的提純過程,與上述過程基本相同。

關於電化學沉積過程的所述提純過程是根據所述粗鈷鹽溶液中一種或幾種雜質的種類和沉積電位特性,選擇適合的電流密度,以石墨為陽極,以鈦板 為陰極,以所述粗鈷鹽溶液為電解液進行電解,使雜質在陰極上析出而除去,製成精製氯化鈷或硫酸鈷溶液;該技術可以用2005年12月之前技術中的方法根據所含雜質的種類和含量確定相應參數進行,這為本領域技術人員所熟知,故此,在這裡就不再贅述。

步驟2:萃取

將步驟2經過化學提純後的粗氯化鈷溶液進行二次萃取,獲得純淨的氯化鈷溶液;在萃取過程中,通過二次萃取可除去溶液中的Ni、Mn、Fe、Al等多種雜質元素。

具體的是:

(1)在粗氯化鈷溶液中加入鹽酸調酸,調節溶液的pH值為2-4備用;

(2)配製萃取劑(液)和反萃取劑(液):

一次萃取劑(液)為含P2048%和磺化煤油92%(體積比.)的混合液;

二次萃取劑(液)為含P50725%+磺化煤油75%(體積比)的混合液;

反萃取劑(液)為含HCl1.2-1.5摩爾升的純水溶液;

洗酸1為含HCl0.35-1.0摩爾升的溶液;

洗酸2為含硫酸0.15-0.8摩爾升的溶液;

皂化用鹼為3-8.5摩爾升的氫氧化鈉溶液;

(3)萃取:

該實施例中的兩個萃取段所用設備與實施例1相同,過程液基本相同。

步驟3:霧化水解製取氧化物前驅體-草酸鈷鈷晶體

a、製備草酸銨溶液:

將草酸銨用溫水(水溫在45-55℃)溶解,並對其進行過濾,除去溶液中的固體雜質,再在草酸溶液中通入液氨,配製成pH為4.3-4.5,濃度為130-150克/升的草酸銨溶液。

b、製備鈷氧化物前驅體草酸鈷結晶:

將精製氯化鈷溶液調整其濃度為85±5克/升(溫度為25-28℃、pH為0.7±0.1)和製備成濃度為139±2克/升(溫度為65-70℃)的草酸銨溶液以霧狀噴射到反應釜中。混合攪拌,攪拌速度為90-250轉/分鐘,反應時溫度在50-52℃間,控制加料速度使反應時間為2分-5分,然後分離出晶體;

或者:

a、製備草酸銨溶液:

將草酸用溫水(水溫在45-65℃)溶解,並對其進行過濾,除去溶液中的固體雜質,再在草酸溶液中通入液氨,配製成pH為4.1-4.5,濃度為130-150克/升的草酸銨溶液。

b、製備鈷氧化物前驅體草酸鈷結晶:

製備草酸鈷結晶:

將精製氯化鈷溶液調整其濃度為50-140克/升和製備成濃度為130-150克/升的草酸銨溶液以霧狀噴射到反應釜中,混合攪拌,反應時溫度在50-52℃間,反應時流量為:35-45升/分,反應時間為5-7分鐘,反應終點pH值:1.6-1.8;然後分離出晶體;

通過上述霧化水解,可以製成針狀草酸鈷。

步驟4:爆破熱還原製備超細鈷粉

將步驟3製備的草酸鈷晶體在如圖3所示的推舟中還原成超細鈷粉,同樣經過預加熱、加熱和冷卻三個階段進行。在預還原區域中通入保護性氣體CO2,在該保護氣氛中加熱草酸鈷晶體,加熱溫度為250-350℃,加熱時間40分鐘,然後再保溫1小時,在該還原階段使晶體脫水和進行預還原,使草酸鈷晶體中的二氧化碳溢出,其可以使晶體堆變得疏鬆,即進行所謂的爆破;

(2)還原:

預還原後的晶體在推舟中繼續前行,進入還原區域,在4個分隔空間內依次通過,低溫區溫度400℃,高溫區溫度為500-550℃,前低溫段和後低溫段的溫度比高溫段的溫度低30-50℃。在各空間物料停留的時間為40-60分鐘。還原過程在氫氣和氮氣形成還原氣氛中進行,氫氣和氮氣的體積比為3:1,將液氨分解得到還原氣體。

(3)冷卻

還原後的物料進入冷卻區域,在CO2的保護氣氛中將晶體冷卻、惰化至室溫,即可製成粒徑在0.1~2微米的超細鈷粉。冷卻區域分成3個溫降階梯分隔空間,每個階梯的溫差可以在40-80℃,如降溫到460℃保溫40分鐘,繼續降溫到400℃保溫40分鐘,最後自然冷卻到室溫。

該實施例中所使用的二次原料為硬質合金廢料塊,其工藝流程圖見圖3所示,其溶解工序使用的是電解溶解法。

在一電解槽中注入濃度為1.5-5克當量/升鹽酸溶液,在其中設定由聚氯乙稀孔板製成的陽極筐,在該筐中裝入硬質合金廢料塊作為陽極。在電解槽中插入導電板作為陰極,其可以是石墨板,最好採用鈦金屬板。該陰極和陽極連線直流電源。槽電壓控制在1.5-4.0伏,電流密度為50-300安培/米時,電解槽中的鹽酸的濃度始終保持在1.5-5克當量/升,當其在電解過程中濃度下降時,及時補充鹽酸。

硬質合金材料中含有較多的碳化鎢,在從中電解溶鈷中,碳化鎢不溶解,可以回收,再加工成碳化鎢粉末,重新用於硬質合金材料的製作。在電解過程中,硬質合金表面上會形成一層碳化鎢殼,它會導致陽極鈍化。因此,在電解 過程中應及時進行去殼。可以通過降形成碳化鎢殼的硬質合金置進球磨機中研磨去殼,定期人工振動盛在聚氯乙稀筐中的合金也有破殼的作用。

當電解液中鈷的濃度達到70克/升以上時,將其引出電解槽即為粗氯化鈷鹽溶液。重新注入新的鹽酸溶液。電解溶液工序得到繼續進行。接下來對於電解液的處理見圖,且與實施例1基本相同。

該實施例中給出幾種霧化水解製成前驅體的具體方法。其原料為如同前面實施例中制出的精製氯化鈷或硫酸鈷溶液。

(1)霧化水解制前驅體草酸鈷晶體

將所述精製氯化鈷或硫酸鈷溶液調整其濃度為50-140克/升和製備成濃度為100-300克/升、pH為4.3-4.5的草酸銨溶液以霧狀噴射到反應釜中,混合攪拌,反應時溫度在45-70℃間,反應時流量為:35-45升/分,反應時間為2分-8分,反應終點pH值:1.6-1.8;然後分離出前驅體草酸鈷晶體。

(2)霧化水解制前驅體碳酸鈷晶體

將所述精製氯化鈷或硫酸鈷溶液調整其濃度為50-140克/升和製備成濃度為100-300克/升的碳銨溶液以霧狀噴射到反應釜中,所述精製氯化鈷或硫酸鈷溶液控制加入量為80升~300升/小時,碳酸銨按Co計量的1.1~2.0倍加入,混合攪拌,平均反應時間:1-5小時,反應溫度:50-70℃,pH值:7.0-9,然後分離出前驅體碳酸鈷晶體。

(3)霧化水解制前驅體氫氧化鈷晶體

將所述精製氯化鈷或硫酸鈷溶液調整濃度為50-140克/升和製備成濃度為15-35%的NaOH溶液以霧狀噴射到反應釜中,混合攪拌,同時加入98%濃度的NH3氣,調節NH3加入量使游離Co濃度為0.5-100毫克/升,最佳為10-15毫克/升,反應液的pH為8-11,其最佳值為9.8-10.5;穩定Co液的加料速度為70-300升/小時中的一個值,如160升/小時,採用計量泵等定量加料裝置實現定量加料。NaOH溶液的加料速度與控制pH來匹配,反應溫度為40-65℃,最佳值為50-60℃;攪拌速度為90-150轉/分,控制結晶晶體的平均粒徑為3-15微米,粒度的最佳值為5-10微米;本反應可以是連續的,連續加料,連續排料,也可以是間歇的,即為一反應釜為一周期;無論是連續式還是間歇式反應,其平均反應時間為2-50小時,最佳為5-8小時。

(4)霧化水解制前驅體草酸鈷和氫氧化鈷混合的複雜鈷鹽

所述精製氯化鈷或硫酸鈷溶液調整濃度為20-100克/升最佳為30-50克/升,沉澱劑為濃度為0.1-2.0摩爾升的草酸銨與比重d=0.5-0.95的NH3·H2O和重量百分比濃度為10-35%的NaOH兩個中的任意一種或兩種的混合物,以霧狀噴射 到反應釜中,混合攪拌,Co液的加料速度為30-200升/小時,反應液的pH為7-12,最佳值為8-9,反應溫度為50-75℃,最佳值為60-70℃,通過NH3·H2O和/或NaOH的加入量同時保持pH穩定,反應中保持溫度、加料速度穩定,加料速度同樣通過用定量泵加料方式維持恆定;平均反應時間為5-60分鐘,最佳值為20-40分鐘,通過各反應條件控制生成纖維狀或類纖維狀的草酸鈷和氫氧化鈷混合的複雜鈷鹽。

榮譽表彰

2010年11月15日,《循環技術生產超細鈷粉的製造方法與設備》獲得第十二屆中國專利獎優秀獎。