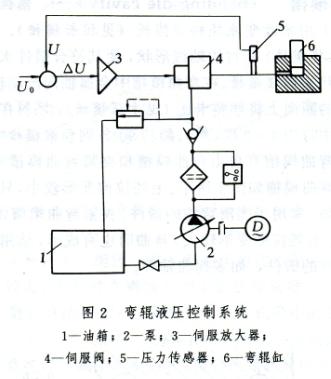

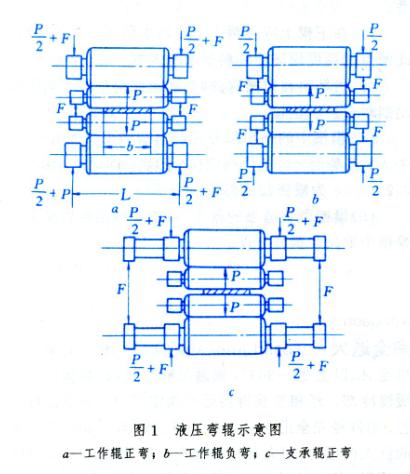

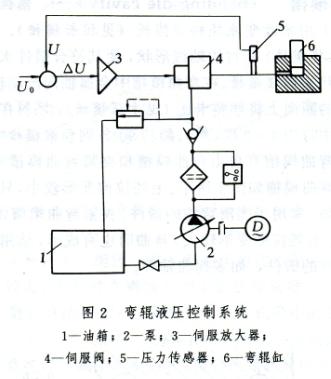

用機械力彎曲軋輥輥身,以控制帶鋼凸度(見板凸度)和平直度(見平直度控制)的技術。通常以液壓為動力,故也稱液壓彎輥。

彎輥技術 (roll bending technique)

工作輥負彎有3個優點:

用機械力彎曲軋輥輥身,以控制帶鋼凸度(見板凸度)和平直度(見平直度控制)的技術。通常以液壓為動力,故也稱液壓彎輥。

用機械力彎曲軋輥輥身,以控制帶鋼凸度(見板凸度)和平直度(見平直度控制)的技術。通常以液壓為動力,故也稱液壓彎輥。...

77.何謂水平方向的彎輥技術?4278.何謂HC軋機?4279. HC軋機的種類有哪些?4380.何謂CVC軋機?4381. CVC、PC、HC技術有何特點?4582.熱軋板帶鋼熱軋設備新技術...

CSP薄板坯連鑄連軋技術2.3工藝流程 武鋼CSP工藝流程為:立彎式薄板坯連鑄機→旋轉式除鱗機→擺動剪→輥底式均熱爐→高壓水除鱗機→立輥軋機→7機架精軋→層流...

9.3.1 彎輥技術9.3.2 軋輥軸移技術9.3.3 改變軋輥凸度9.4 板形仿真及對板形問題的分析9.4.1 產品板形的確定——板形方程9.4.2 軋制因素對板形的影響...

3.1.2 液壓彎輥技術的板形調控性能 3.2 液壓竄輥技術 3.2.1 液壓竄輥技術的工作原理 3.2.2 液壓竄輥技術的板形調控性能 3.3 CVC技術 3.3.1 CVC技術...

多輥軋機的種類很多,如六輥軋機、偏八輥軋機,十二輥軋機,二十輥軋機等(見軋機)。隨著對板形要求的提高,發展了許多改進板形的技術,如彎輥技術、竄輥技術和交叉...

採用大的工作輥來傳遞軋制力矩和提高咬人能力,還可以採用而且容易實現彎輥技術來控制板型。由於這些優點的存在使得異徑軋制可在相同的原料和能耗的情況下,增大壓下...

多輥軋機的種類很多,如六輥軋機、偏八輥軋機,十二輥軋機,二十輥軋機等(見軋機)。隨著對板形要求的提高,發展了許多改進板形的技術,如彎輥技術、竄輥技術和交叉...

防止和消除波浪的方法是採用板形控制、彎輥技術、移輻技術、分段冷卻,通過平整機平整,輻式矯直或張力矯直等。不平度尾弧缺陷狀況 編輯 ...