簡介

強制循環熱水鍋爐依靠

循環水泵的壓頭使鍋水按一定管路系統強迫流動進行加熱。它一般是由許多並聯管路串聯而成。其主要優點是鍋爐升溫快,循環安全可靠,耗鋼量少,其主要缺點是鍋內水容量小、停電保護作用較差。

管架式鍋爐

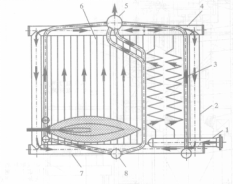

管架式鍋爐具有結構緊湊、鋼耗低、升溫快等優點,因而在強制循環熱水鍋爐中也得到較普遍的套用。如《管架式熱水鍋爐工作原理圖》所示(1-進口集箱;2-角管;3-對流受熱面;4-上集箱;5-出口集箱;6-水冷壁;7-下集箱;8-分配集箱)。整個鍋爐由位於四角的四根垂直大直徑鋼管(角管)及上下集箱組成的框架支承。回水由循環泵經進口集箱送入鍋爐的對流受熱面管件,再由上集箱通過角管及下集箱送至爐膛四周的水冷壁,加熱至所需溫度後,由出口集箱向外輸出。

管架式熱水鍋爐工作原理圖

強制循環熱水鍋爐優缺點

強制循環熱水鍋爐屬管架式結構。它具有鍋爐體積小、鋼耗量小、成本低、水容量小、升火快及熱效率高等優點,適應於我國工業的發展。但強制循環熱水鍋爐需要解決以下幾個關鍵性的問題:(1)鍋爐水循環流程的合理性;(2)鍋爐水流速的選擇;(3)鍋爐的停電保護問題。這三個關鍵問題影響著強制循環熱水鍋爐的運行安全性。

強制循環熱水鍋爐尾部受熱面腐蝕原因

(1)尾部旗式受熱面材質的原因

原有一些自然循環熱水鍋爐,尾部受熱面均安裝鑄鐵省煤器,鑄鐵省煤器耐腐蝕性、耐磨性較強。而強制循環熱水鍋爐尾部受熱面均採用鍋爐專用鋼,相對於鑄鐵雖耐壓能力提高,但耐腐蝕性、耐磨性卻大大降低。

(2)鍋爐運行的原因

間斷運行也是造成尾部腐蝕的重要原因之一,尤其是供熱初期和末期,外網熱負荷較低,一些供熱單位採用鍋爐間斷運行的供熱方式,根據室外氣溫定時啟動鍋爐,而非根據回水溫度確定啟爐的時間, 然而此種運行方式易造成

鍋爐啟動時回水溫度已經很低,尤其是鍋爐啟動的前一兩個小時內,爐膛溫度無法短時間內達到一定高的溫度,爐膛溫度低直接導致排煙溫度過低,使煙氣在鍋爐尾部與溫度較低的回水進行換熱時, 排煙溫度低於煙氣中硫酸蒸汽的凝結點(稱為酸露點),煙氣中

二氧化硫、

一氧化硫隨著結露生成液態硫酸和亞硫酸,對鍋爐尾部受熱面的管道造成了酸性腐蝕。個別單位為了解決管網的水力失調問題,採用大流量、低溫差的運行方式,人為的提高熱力系統的循環水量, 造成鍋爐實際循環水量大大超過額定循環水量,此運行方式不但增加鍋爐的循環阻力,而且造成鍋爐進出水溫差較小、出水溫度低、爐膛溫度低的現象,此運行方式常造成鍋爐尾部低溫運行,存在較嚴重的尾部低溫腐蝕情況。

(3)鍋爐尾部受熱面積灰

以往鍋爐尾部受熱面積灰的危害往往僅局限於對

鍋爐熱效率的影響, 近年隨著研究發現,積灰中還存留著一些未燃燒的固態硫等氧化後具有腐蝕性的成分,如果清灰不及時,尾部結露後再經過加熱,在尾部受熱面的管道上就會生成一層不易清除的灰殼,積灰潮濕後不但對管道存在酸性腐蝕, 而且還會產生

電化學腐蝕,電化學腐蝕也是使一些焊口處出現腐蝕變薄、強度下降的主要原因。

(4)鍋爐夏季的停爐保養

夏季,對於

採暖鍋爐來說停爐時間較長,約 6-7個月。以往,操作人員對於停爐期內鍋爐內部的氧腐蝕給予了高度重視,但對於鍋爐外部的酸性腐蝕和電化學腐蝕卻不重視,甚至忽略了。在調查中發現,大多數鍋爐在進行完內部清淤和外部清灰後, 均採用簡單的加鹼水進行濕保養, 雖然都了解停爐期超過一個月的鍋爐應採用乾保養, 但由於濕保養操作簡單、成本低,重新啟動時直接、快速等優點而被廣泛採用。鍋爐採用濕保養,由於內部充滿水的原因,爐膛內部溫度相對周圍環境較低,在夏季較潮濕的季節,溫度高、相對濕度較大的空氣遇到溫較低鍋爐受熱面,會出現結露現象(管道出汗),而尾部旗式受熱面由於積灰難於徹底清除,露水與積灰結合在一起對管道將產生腐蝕。

(5)煤質的原因

燃煤中固態硫的含量直接影響煙氣中硫的含量。

解決方案

(1)改變運行方式,鍋爐的鼓引風機及爐排安裝變頻控制,將鍋爐間斷運行改為連續運行。