專利背景

為了適應國民經濟的可持續發展和環境保護的要求,

煤炭型燃料已逐步改變為

油、氣型燃料。油、氣型燃料易於輸送和使用,在保證良好的燃燒條件下,基本上不產生環境污染,發熱值高,這使得燃油、燃氣鍋爐實現運行自動化、高效率。2013年7月之前,由於燃油燃氣鍋爐體型小、自動化程度高、安裝方便,並在各種熱媒下都可以得到十分方便而靈活的套用,燃油燃氣鍋爐得到了廣泛的發展和套用。

傳統燃油燃氣鍋爐中,由於煙氣阻力、低溫腐蝕等原因,鍋爐排煙溫度設計均高於150℃,未帶尾部受熱面的鍋爐甚至高於250℃,煙氣中水蒸汽處於過熱蒸汽狀態,不可能凝結成液態水而放出汽化潛熱,因此,中國和其他國家一樣,鍋爐熱力計算中採用燃料的低位發熱值作為計算基準。如果能把鍋爐排煙溫度降到足夠低,煙氣中呈過熱狀態的水蒸氣就會只巴煉凝結成液態水而放出汽化潛熱。我們通過冷凝煙氣中的水蒸汽,回收其汽化潛熱從而提高鍋爐熱效率的鍋爐稱為冷凝式鍋爐。

中國

冷凝式鍋爐還基本處於空白狀態或起步階段,主要原因是中國對冷凝鍋爐的認識不足是一重要原因,另一循棗市原因就是生產廠家對冷凝鍋爐的推廣和研發不力。隨著中國經濟技術不斷發展,高效利用優質燃料,提高燃料利用率,達到節能和減排目的,受到政府和各行各業的重視。由於以油或氣為燃料燃燒後,煙氣水蒸汽中含量高,冷凝式鍋爐通過有效降低燃油(氣)鍋爐的排煙溫度,使煙氣中的水蒸氣冷凝放出汽化潛熱,通過回收煙氣中溫度降低放出的煙氣顯熱和水蒸汽冷凝放出汽化潛熱,可阿雅諒鞏使鍋爐在原有熱效率的基礎提高5%左右,對高效利用優質燃料、提高企業經濟效益、減少排放都具有相當重要意義。

發明內容

專利目的

該發明的目的在於克服上述不足,淚盛提供一種鍋爐熱效率更高的冷凝式燃氣熱水鍋爐。

技術方案

《大型模組組裝高效冷凝式燃氣熱水鍋爐》所述

鍋爐分為爐膛區、對流受熱面和省煤器三部分,對流受熱面的右側是爐膛區,省煤器布置於對流受熱面的左側,所述對流受熱面的整體結構採用雙鍋筒縱置式“D”型布置結構,包括上鍋筒、下鍋筒、對流管束以及對流受熱面全膜式壁,上鍋筒與下鍋筒間布置對流管束;所述爐膛區包括爐膛區上集箱、爐膛區下集箱和爐膛區膜式壁;所述省煤器分高溫段和低溫段,高溫段為常規換熱區,省煤器低溫段為冷凝區。

該發明大型模組組裝高效冷凝式燃氣熱水鍋爐,所述對流受熱面全膜式壁包括對流受熱面左膜式壁、對流受熱面右膜式壁、對流受熱面前膜式壁和對流受熱面後膜式壁;所述爐膛區膜式壁包括爐膛區左膜式壁、爐膛區右膜式壁、爐膛區前膜式壁、爐膛區後膜式壁和爐膛區前後膜式壁集箱,爐膛區左膜式壁和爐膛區右膜式壁與爐膛區上集箱和爐膛區下集箱相連,爐膛區前膜式壁與爐膛促滲辨勸區後膜式壁由爐膛區上集箱和爐膛區下集箱匯集,再與爐膛區前後膜式壁集箱相連;所述省煤器包括省煤器上集箱、省煤器下集箱、省煤器高溫段蛇形管和省煤器低溫段蛇形管。

該發明大型模組組裝高效冷凝式燃氣熱水鍋爐,在爐膛區的爐膛區上集箱和爐膛區芝組翻下集箱以及對流受熱面的上鍋筒和下鍋筒內設定隔板,將受熱面管子分為不同的上升和下降區段。該發明大型模組組裝高效冷凝式燃氣熱水鍋爐,所述低溫段省煤器蛇形管採用帶擴展受熱面的耐腐蝕材料ND鋼。

改善效果

與2013年7月之前的技術相比,《大型模組組裝高效冷凝式燃氣熱水鍋爐》具有如下優點:

1、實現微正壓燃燒,熱效率高。

對流受熱面全膜式壁密封,省去鍋爐的磚砌爐牆和隔牆,保證了鍋爐整體的密封性能,無漏風,實現了微正壓燃燒,使得爐膛火焰充滿度好,換熱充分,熱損失小,且無需設定引風機。

2、整體出廠,安裝周期短。

省去鍋爐的磚砌爐牆和隔牆,結構緊湊,單回程對流管束結構,鍋爐寬度小,鍋爐整體出廠,無需在工地進行焊接組裝。

3、將爐膛區和對流受熱面分成兩個模組,既保留常規整裝鍋爐的優點,又能突破常規整裝鍋爐負荷限制,向更大參數和負荷發展。

4、採用螺旋翅片管結構的省煤器,體積小,外形美觀。外置的省煤器,更換安裝方便,高溫段為常規換熱區,低溫段為冷凝區,降低煙溫,回收煙氣中水蒸氣的汽化潛熱,在冷凝區為了防止低溫腐蝕採用特殊ND鋼材料和煙道防腐處理,大大提高了使用壽命。

該發明通過合理受熱面和流程設計,鍋爐熱效率可以達到96%,在原相應鍋爐熱效率基礎上提高5%,並控制鍋爐阻力維持基本不變,鍋爐不僅熱效率高,適應面更廣。

附圖說明

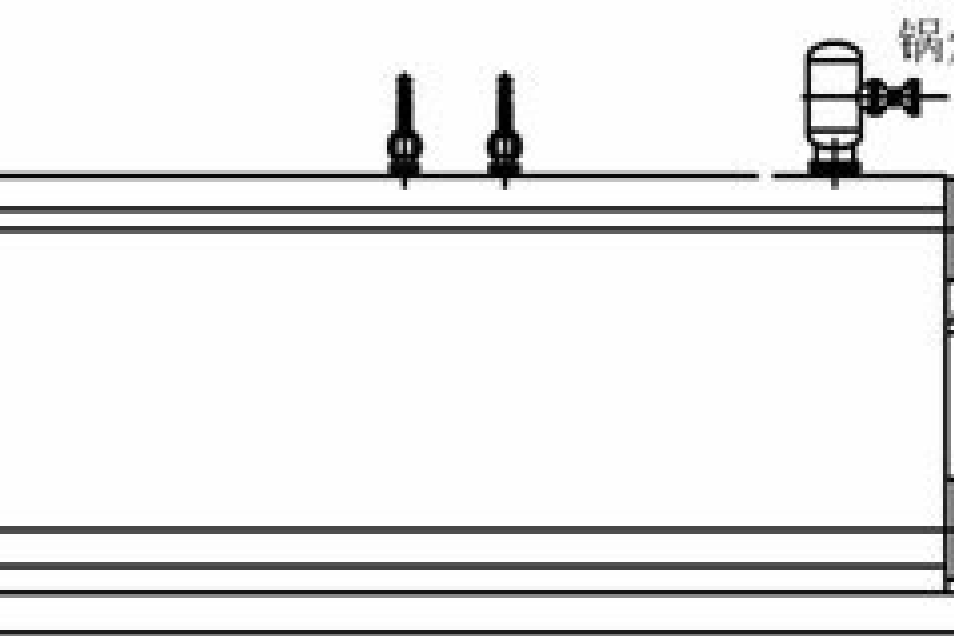

圖1為《大型模組組裝高效冷凝式燃氣熱水鍋爐》的正面結構示意圖。

圖2為圖1的俯視圖。

圖膠勸照3為圖1的左側視圖。

圖4為該發明的對流受熱面的正面結構示意圖。

圖5為圖4的左側視圖。

圖6為該發明的爐膛區的正面結構示意圖。

圖7為圖6的左側視圖。

圖8為該發明的省煤器的正面結構示意圖。

圖9為圖8的左側視圖。

圖10為該發明的省煤器的蛇形管(螺旋翅片管)結構示意圖。

圖11為圖10中某段蛇形管的結構示意圖。

圖中附圖示記:爐膛區100、爐膛區上集箱101、爐膛區下集箱102、爐膛區左膜式壁103、爐膛區右膜式壁104、爐膛區前後膜式壁集箱105、爐膛區前膜式壁106、爐膛區後膜式壁107;對流受熱面200、上鍋筒201、下鍋筒202、對流管束203、對流受熱面左膜式壁204、對流受熱面右膜式壁205、對流受熱面前膜式壁206、對流受熱面後膜式壁207;省煤器300、省煤器上集箱301、省煤器下集箱302、省煤器高溫段蛇形管303、省煤器低溫段蛇形管304;燃燒器400。

權利要求

1.《大型模組組裝高效冷凝式燃氣熱水鍋爐》其特徵在於:所述鍋爐分為爐膛區(100)、對流受熱面(200)和省煤器(300)三部分,對流受熱面的右側是爐膛區(100),省煤器(300)布置於對流受熱面的左側,所述對流受熱面(200)的整體結構採用雙鍋筒縱置式“D”型布置結構,包括上鍋筒(201)、下鍋筒(202)、對流管束(203)以及對流受熱面全膜式壁,上鍋筒(201)與下鍋筒(202)間布置對流管束(203);所述爐膛區(100)包括爐膛區上集箱(101)、爐膛區下集箱(102)和爐膛區膜式壁;所述省煤器(300)分高溫段和低溫段,高溫段為常規換熱區,省煤器低溫段為冷凝區。

2.根據權利要求1所述的一種大型模組組裝高效冷凝式燃氣熱水鍋爐,其特徵在於:所述對流受熱面全膜式壁包括對流受熱面左膜式壁(204)、對流受熱面右膜式壁(205)、對流受熱面前膜式壁(206)和對流受熱面後膜式壁(207);所述爐膛區膜式壁包括爐膛區左膜式壁(103)、爐膛區右膜式壁(104)、爐膛區前膜式壁(106)、爐膛區後膜式壁(107)和爐膛區前後膜式壁集箱(105),爐膛區左膜式壁(103)和爐膛區右膜式壁(104)與爐膛區上集箱(101)和爐膛區下集箱(102)相連,爐膛區前膜式壁(106)與爐膛區後膜式壁(107)由爐膛區上集箱(101)和爐膛區下集箱(102)匯集,再與爐膛區前後膜式壁集箱(105)相連;所述省煤器(300)包括省煤器上集箱(301)、省煤器下集箱(302)、省煤器高溫段蛇形管(303)和省煤器低溫段蛇形管(304)。

3.根據權利要求1或2所述的一種大型模組組裝高效冷凝式燃氣熱水鍋爐,其特徵在於:在爐膛區的爐膛區上集箱(101)和爐膛區下集箱(102)以及對流受熱面的上鍋筒(201)和下鍋筒(202)內設定隔板,將受熱面管子分為不同的上升和下降區段。

4.根據權利要求1或2所述的一種大型模組組裝高效冷凝式燃氣熱水鍋爐,其特徵在於:低溫段省煤器蛇形管採用採用帶擴展受熱面的耐腐蝕材料ND鋼。

實施方式

一、總體結構

參見圖1~3,圖1為該發明大型模組組裝高效冷凝式燃氣熱水鍋爐的正面結構示意圖。圖2為圖1的俯視圖。圖3為圖1的左側視圖。由圖1~3可以看出,該發明大型模組組裝高效冷凝式燃氣熱水鍋爐,所述鍋爐分為爐膛區100、對流受熱面200和省煤器300三部分。對流受熱面的右側是爐膛區100,省煤器300布置於對流受熱面的左側。

如圖4~5所示,圖4為該發明的對流受熱面的正面結構示意圖。圖5為圖4的左側視圖。由圖4~圖5可以看出,所述對流受熱面200的整體結構採用雙鍋筒縱置式“D”型布置結構,包括上鍋筒201、下鍋筒202、對流管束203以及對流受熱面全膜式壁,上鍋筒201與下鍋筒202間布置對流管束203。所述對流受熱面全膜式壁包括對流受熱面左膜式壁204、對流受熱面右膜式壁205、對流受熱面前膜式壁206和對流受熱面後膜式壁207,對流受熱面全膜式壁形成煙氣通道。

如圖6~7所示,所述爐膛區100包括爐膛區上集箱101、爐膛區下集箱102和爐膛區膜式壁。所述爐膛區膜式壁包括爐膛區左膜式壁103、爐膛區右膜式壁104、爐膛區前膜式壁106、爐膛區後膜式壁107和爐膛區前後膜式壁集箱105,爐膛區左膜式壁103和爐膛區右膜式壁104與爐膛區上集箱101和爐膛區下集箱102相連,爐膛區前膜式壁106與爐膛區後膜式壁107由爐膛區上集箱101和爐膛區下集箱102匯集,再與爐膛區前後膜式壁集箱105相連。爐膛區上集箱101由爐膛區膜式壁支撐。

如圖8~9所示,省煤器300分高溫段和低溫段,高溫段為常規換熱區,省煤器低溫段為冷凝區。所述省煤器300包括省煤器上集箱301、省煤器下集箱302、省煤器高溫段蛇形管303和省煤器低溫段蛇形管304。低溫段省煤器蛇形管採用採用帶擴展受熱面的耐腐蝕材料ND鋼,如圖10~11。

在爐膛區的爐膛區上集箱101和爐膛區下集箱102以及對流受熱面的上鍋筒201和下鍋筒202內設定隔板,將受熱面管子分為不同的上升和下降區段。熱水在各區段都具有合理的上升流速和下降流速。

二、煙風系統流程

燃燒器燃燒後產生的煙氣依次經過爐膛、對流管束、省煤器降到85℃左右排入大氣。

三、汽水系統流程

水循環流程為熱水(回水)首先進入省煤器下集箱,通過省煤器蛇形管受熱後由省煤器上集箱引出,再進入爐膛區上集箱前部,在爐膛區膜式壁內經過兩個回程的下降上升流動後,再由爐膛區上集箱後部引出,進入對流區上鍋筒前部,在對流區對流管束和膜式壁內經過若干下降上升流動,最後由上鍋筒後部的出水管座引出(出水)。整個水流程採用強制循環。

榮譽表彰

2017年12月11日,《大型模組組裝高效冷凝式燃氣熱水鍋爐》獲得第十九屆中國專利優秀獎。

技術方案

《大型模組組裝高效冷凝式燃氣熱水鍋爐》所述

鍋爐分為爐膛區、對流受熱面和省煤器三部分,對流受熱面的右側是爐膛區,省煤器布置於對流受熱面的左側,所述對流受熱面的整體結構採用雙鍋筒縱置式“D”型布置結構,包括上鍋筒、下鍋筒、對流管束以及對流受熱面全膜式壁,上鍋筒與下鍋筒間布置對流管束;所述爐膛區包括爐膛區上集箱、爐膛區下集箱和爐膛區膜式壁;所述省煤器分高溫段和低溫段,高溫段為常規換熱區,省煤器低溫段為冷凝區。

該發明大型模組組裝高效冷凝式燃氣熱水鍋爐,所述對流受熱面全膜式壁包括對流受熱面左膜式壁、對流受熱面右膜式壁、對流受熱面前膜式壁和對流受熱面後膜式壁;所述爐膛區膜式壁包括爐膛區左膜式壁、爐膛區右膜式壁、爐膛區前膜式壁、爐膛區後膜式壁和爐膛區前後膜式壁集箱,爐膛區左膜式壁和爐膛區右膜式壁與爐膛區上集箱和爐膛區下集箱相連,爐膛區前膜式壁與爐膛區後膜式壁由爐膛區上集箱和爐膛區下集箱匯集,再與爐膛區前後膜式壁集箱相連;所述省煤器包括省煤器上集箱、省煤器下集箱、省煤器高溫段蛇形管和省煤器低溫段蛇形管。

該發明大型模組組裝高效冷凝式燃氣熱水鍋爐,在爐膛區的爐膛區上集箱和爐膛區下集箱以及對流受熱面的上鍋筒和下鍋筒內設定隔板,將受熱面管子分為不同的上升和下降區段。該發明大型模組組裝高效冷凝式燃氣熱水鍋爐,所述低溫段省煤器蛇形管採用帶擴展受熱面的耐腐蝕材料ND鋼。

改善效果

與2013年7月之前的技術相比,《大型模組組裝高效冷凝式燃氣熱水鍋爐》具有如下優點:

1、實現微正壓燃燒,熱效率高。

對流受熱面全膜式壁密封,省去鍋爐的磚砌爐牆和隔牆,保證了鍋爐整體的密封性能,無漏風,實現了微正壓燃燒,使得爐膛火焰充滿度好,換熱充分,熱損失小,且無需設定引風機。

2、整體出廠,安裝周期短。

省去鍋爐的磚砌爐牆和隔牆,結構緊湊,單回程對流管束結構,鍋爐寬度小,鍋爐整體出廠,無需在工地進行焊接組裝。

3、將爐膛區和對流受熱面分成兩個模組,既保留常規整裝鍋爐的優點,又能突破常規整裝鍋爐負荷限制,向更大參數和負荷發展。

4、採用螺旋翅片管結構的省煤器,體積小,外形美觀。外置的省煤器,更換安裝方便,高溫段為常規換熱區,低溫段為冷凝區,降低煙溫,回收煙氣中水蒸氣的汽化潛熱,在冷凝區為了防止低溫腐蝕採用特殊ND鋼材料和煙道防腐處理,大大提高了使用壽命。

該發明通過合理受熱面和流程設計,鍋爐熱效率可以達到96%,在原相應鍋爐熱效率基礎上提高5%,並控制鍋爐阻力維持基本不變,鍋爐不僅熱效率高,適應面更廣。

附圖說明

圖1為《大型模組組裝高效冷凝式燃氣熱水鍋爐》的正面結構示意圖。

圖2為圖1的俯視圖。

圖3為圖1的左側視圖。

圖4為該發明的對流受熱面的正面結構示意圖。

圖5為圖4的左側視圖。

圖6為該發明的爐膛區的正面結構示意圖。

圖7為圖6的左側視圖。

圖8為該發明的省煤器的正面結構示意圖。

圖9為圖8的左側視圖。

圖10為該發明的省煤器的蛇形管(螺旋翅片管)結構示意圖。

圖11為圖10中某段蛇形管的結構示意圖。

圖中附圖示記:爐膛區100、爐膛區上集箱101、爐膛區下集箱102、爐膛區左膜式壁103、爐膛區右膜式壁104、爐膛區前後膜式壁集箱105、爐膛區前膜式壁106、爐膛區後膜式壁107;對流受熱面200、上鍋筒201、下鍋筒202、對流管束203、對流受熱面左膜式壁204、對流受熱面右膜式壁205、對流受熱面前膜式壁206、對流受熱面後膜式壁207;省煤器300、省煤器上集箱301、省煤器下集箱302、省煤器高溫段蛇形管303、省煤器低溫段蛇形管304;燃燒器400。

權利要求

1.《大型模組組裝高效冷凝式燃氣熱水鍋爐》其特徵在於:所述鍋爐分為爐膛區(100)、對流受熱面(200)和省煤器(300)三部分,對流受熱面的右側是爐膛區(100),省煤器(300)布置於對流受熱面的左側,所述對流受熱面(200)的整體結構採用雙鍋筒縱置式“D”型布置結構,包括上鍋筒(201)、下鍋筒(202)、對流管束(203)以及對流受熱面全膜式壁,上鍋筒(201)與下鍋筒(202)間布置對流管束(203);所述爐膛區(100)包括爐膛區上集箱(101)、爐膛區下集箱(102)和爐膛區膜式壁;所述省煤器(300)分高溫段和低溫段,高溫段為常規換熱區,省煤器低溫段為冷凝區。

2.根據權利要求1所述的一種大型模組組裝高效冷凝式燃氣熱水鍋爐,其特徵在於:所述對流受熱面全膜式壁包括對流受熱面左膜式壁(204)、對流受熱面右膜式壁(205)、對流受熱面前膜式壁(206)和對流受熱面後膜式壁(207);所述爐膛區膜式壁包括爐膛區左膜式壁(103)、爐膛區右膜式壁(104)、爐膛區前膜式壁(106)、爐膛區後膜式壁(107)和爐膛區前後膜式壁集箱(105),爐膛區左膜式壁(103)和爐膛區右膜式壁(104)與爐膛區上集箱(101)和爐膛區下集箱(102)相連,爐膛區前膜式壁(106)與爐膛區後膜式壁(107)由爐膛區上集箱(101)和爐膛區下集箱(102)匯集,再與爐膛區前後膜式壁集箱(105)相連;所述省煤器(300)包括省煤器上集箱(301)、省煤器下集箱(302)、省煤器高溫段蛇形管(303)和省煤器低溫段蛇形管(304)。

3.根據權利要求1或2所述的一種大型模組組裝高效冷凝式燃氣熱水鍋爐,其特徵在於:在爐膛區的爐膛區上集箱(101)和爐膛區下集箱(102)以及對流受熱面的上鍋筒(201)和下鍋筒(202)內設定隔板,將受熱面管子分為不同的上升和下降區段。

4.根據權利要求1或2所述的一種大型模組組裝高效冷凝式燃氣熱水鍋爐,其特徵在於:低溫段省煤器蛇形管採用採用帶擴展受熱面的耐腐蝕材料ND鋼。

實施方式

一、總體結構

參見圖1~3,圖1為該發明大型模組組裝高效冷凝式燃氣熱水鍋爐的正面結構示意圖。圖2為圖1的俯視圖。圖3為圖1的左側視圖。由圖1~3可以看出,該發明大型模組組裝高效冷凝式燃氣熱水鍋爐,所述鍋爐分為爐膛區100、對流受熱面200和省煤器300三部分。對流受熱面的右側是爐膛區100,省煤器300布置於對流受熱面的左側。

如圖4~5所示,圖4為該發明的對流受熱面的正面結構示意圖。圖5為圖4的左側視圖。由圖4~圖5可以看出,所述對流受熱面200的整體結構採用雙鍋筒縱置式“D”型布置結構,包括上鍋筒201、下鍋筒202、對流管束203以及對流受熱面全膜式壁,上鍋筒201與下鍋筒202間布置對流管束203。所述對流受熱面全膜式壁包括對流受熱面左膜式壁204、對流受熱面右膜式壁205、對流受熱面前膜式壁206和對流受熱面後膜式壁207,對流受熱面全膜式壁形成煙氣通道。

如圖6~7所示,所述爐膛區100包括爐膛區上集箱101、爐膛區下集箱102和爐膛區膜式壁。所述爐膛區膜式壁包括爐膛區左膜式壁103、爐膛區右膜式壁104、爐膛區前膜式壁106、爐膛區後膜式壁107和爐膛區前後膜式壁集箱105,爐膛區左膜式壁103和爐膛區右膜式壁104與爐膛區上集箱101和爐膛區下集箱102相連,爐膛區前膜式壁106與爐膛區後膜式壁107由爐膛區上集箱101和爐膛區下集箱102匯集,再與爐膛區前後膜式壁集箱105相連。爐膛區上集箱101由爐膛區膜式壁支撐。

如圖8~9所示,省煤器300分高溫段和低溫段,高溫段為常規換熱區,省煤器低溫段為冷凝區。所述省煤器300包括省煤器上集箱301、省煤器下集箱302、省煤器高溫段蛇形管303和省煤器低溫段蛇形管304。低溫段省煤器蛇形管採用採用帶擴展受熱面的耐腐蝕材料ND鋼,如圖10~11。

在爐膛區的爐膛區上集箱101和爐膛區下集箱102以及對流受熱面的上鍋筒201和下鍋筒202內設定隔板,將受熱面管子分為不同的上升和下降區段。熱水在各區段都具有合理的上升流速和下降流速。

二、煙風系統流程

燃燒器燃燒後產生的煙氣依次經過爐膛、對流管束、省煤器降到85℃左右排入大氣。

三、汽水系統流程

水循環流程為熱水(回水)首先進入省煤器下集箱,通過省煤器蛇形管受熱後由省煤器上集箱引出,再進入爐膛區上集箱前部,在爐膛區膜式壁內經過兩個回程的下降上升流動後,再由爐膛區上集箱後部引出,進入對流區上鍋筒前部,在對流區對流管束和膜式壁內經過若干下降上升流動,最後由上鍋筒後部的出水管座引出(出水)。整個水流程採用強制循環。

榮譽表彰

2017年12月11日,《大型模組組裝高效冷凝式燃氣熱水鍋爐》獲得第十九屆中國專利優秀獎。