平罐煉鋅(horizontal retort process)是指用碳質還原劑,將置放在水平安置的蒸餾罐中的鋅氧化物還原成金屬鋅的鋅熔煉方法。又稱橫罐煉鋅法。蒸餾罐為長約1.8m、直徑約0.3m的耐火粘土製成的帶底橢畫形圓筒。和同一材質製造的冷凝器及鋼製延伸器等組成。

基本介紹

- 中文名:平罐煉鋅

- 外文名:horizontal retort process

- 學科:冶金工程

- 領域:冶煉

- 範圍:鋅熔煉

- 別稱:橫罐煉鋅法

簡介,煉鋅過程,發展簡史,

簡介

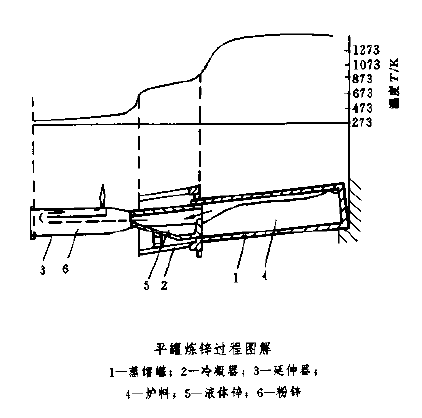

平罐煉鋅(horizontal retort process)是指用碳質還原劑,將置放在水平安置的蒸餾罐中的鋅氧化物還原成金屬鋅的鋅熔煉方法。又稱橫罐煉鋅法。蒸餾罐為長約1.8m、直徑約0.3m的耐火粘土製成的帶底橢畫形圓筒。和同一材質製造的冷凝器及鋼製延伸器等組成(圖1)。

圖1

圖1煉鋅過程

每1爐約以300個這樣的罐排成4-7層。將鋅焙砂與謀粒混合裝入蒸餾罐並間接加熱,還原產出的鋅呈蒸氣進入冷凝器冷凝成液態鋅。冷凝尾氣中的藍粉(粉末狀鋅)沉降於延伸器中。剩餘的一氧化碳在延伸器出口處燃燒成二氧化碳。

發展簡史

平罐煉鋅是1915年以前唯一的工業煉鋅方法,1913年世界產鋅量達1008.3kt。該法所用設備簡單,投資少。建廠周期短,但操作人員勞動強度大,勞動條件差,生產率低。平罐煉鋅經不斷發展,實現了鋅蒸氣集中冷凝、蒸餾罐加料和排渣機械化以及制吐機械化等多項改進,建成的改良平雄煉鋅廠年產鋅量已達數萬噸,鋅回收率在90%以上。但由於蒸餾罐沿水平方向安置在加熱爐內,只能間歇作業,單罐容積小,單位罐容積鋅錠生產能力僅0.3-0.5t/d。冶煉直收率僅70%-80%,而且能耗高(每噸鋅耗煤2-3t),耐火材料消耗大(每噸鋅消耗耐火材料1t)。因此,自1916年其他煉鋅等方法相繼問世後,平罐煉鋅的地位日趨下降,現已基本被淘汰。