基本介紹

- 中文名:電熱法煉鋅

- 外文名:electrothermic process for zinc distillation

- 熱源:電能

- 優點:對原料適應性強、金屬回收率較高

- 套用:冶金

- 設備:電弧爐

簡介,電弧爐煉鋅,電弧爐,處理條件,煉鋅過程,現代煉鋅方法,

簡介

電熱法是直接在爐內加熱爐料,不需要燃燒室,故電熱法所用爐子占容積小,熱的損失也小,熱利用率高。電熱法的爐料與蒸餾法相似,系焙燒礦與還原劑(焦炭或煤)混合組成。由於電熱法爐內溫度較高,一方面可以進行蒸餾還原,使鋅及一些金屬蒸發,另一方面也可以得到熔體產物—冰銅、鐵、鉛、渣等。因此電熱法就有條件處理多金屬的鋅精礦。當處理多金屬鋅精礦得到熔體產物時,爐料中的碳只供爐料中結合的氧化合,不需要有大量過剩的焦炭或煤加到爐料中。

電熱法的缺點是爐內導出的氣體中含CO2較多,這是因為爐內有一層熔體阻礙CO2與過剩的碳相互作用以及調節碳恰好燒成CO甚難所致。導出氣體中有CO2存在,就使鋅的冷凝效率降低,鋅粉形成量增多。這個缺點可用以下措施而得到一定程度的改進:在爐與冷凝器之間設一焦炭過濾器,當氣體通過赤熱的焦炭層時,發生CO2+C→2CO的反應,使混合氣體中CO2含量減少;或是套用飛濺式冷凝器快速冷凝提高冷凝效率。

電弧爐煉鋅

電弧爐

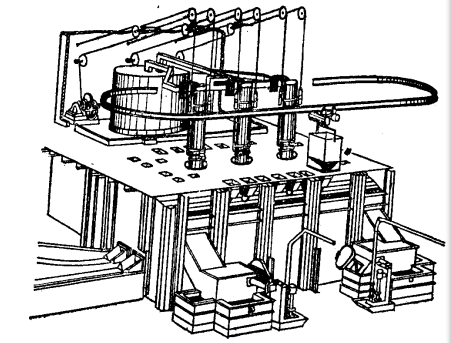

此種爐的特徵是處理氧化礦或焙燒礦與碳質還原劑混合物料,另外加適當量的熔劑,使料中鋅蒸發而其他金屬還原出來,脈石造渣熔化。電弧爐如下圖所示。

電弧爐

電弧爐爐子斷面是長方形,其尺寸為4.8 X 9.6米,由高級耐火粘土磚砌成。側壁牆厚600毫米,拱狀頂厚380毫米。爐底呈倒拱形。爐子是三相,以石墨作電極,其徑600毫米,三個電極設定在沿爐的長軸爐頂,所用變壓器為三相,其功率6000千伏安。

處理條件

電弧爐處理氧化鋅礦重要條件之一是爐料各組成分須要以適當量配合。爐料中還原劑煤的用量按還原鋅、鉛、鎘以及部分鐵考慮。鐵一般要剩有1.5~6%不被還原是合適的,其理由有二:

1、電極附近溫度很高,由於有碳存在,還原力很強,故在高溫電弧作用下,渣中CaO、MgO、SiO2等可能被還原或揮發,進到爐氣中,成為冷凝核促使形成鋅粉。若是渣中有鐵的氧化物存在,則它首先被還原,減少CaO、MgO、SiO2的還原。

2、若渣中剩有鐵超過6%很多時,由於FeO活性大,遂與生鐵中碳起反應,使生鐵脫碳,變為難熔,這樣一來爐內熔化的生鐵不易放出。

因此,控制還原劑的用量,使渣中保有一定的鐵量,能得到良好的操作情況。

煉鋅過程

電爐中間是熔體渣池,電極就插入池內,但不接觸鐵層。如上所述,渣中含鐵不高,渣的導電性就小,這就需要高的電壓,因而在電極與渣之間產生電弧。電弧溫度約3000~4000℃。電爐冶煉時每小時約裝入2~3噸爐料。裝料是沿著爐頂四邊的裝料口裝入,這樣就可以很好地利用電弧的強熱。由於大量的料很快吸收大量的輻射熱進行反應,同時流動渣也傳布熱至表面飄浮的料,因而溫度得以降低,使爐內其它部分溫度低於1450℃。

這樣,電弧高溫帶僅集中於爐子中心,避免了脈石被還原及爐襯受劇烈侵蝕。電弧爐冶煉時爐料中的鋅差不多全在脈石熔化前被還原,爐電弧爐冶煉時爐料中的鋅差不多全在脈石熔化前被還原,爐料中部分鐵被還原出來聚集爐底,其熔體面上保有渣層,以免金屬與電弧直接接觸。依據聚集的程度,生鐵與渣自電弧爐內間歇地放出。鋅、鉛、鎘蒸氣及CO氣,同豎罐蒸餾一樣,導入冷凝器進行冷凝,未冷凝的氣體經洗滌後作為燃料。冷凝所得的鋅含有多量的鉛和鎘,通常還要進行精煉。

用上述方法在上述尺寸的電爐內處理含鋅50%、含鐵15%的精礦時,其生產率一晝夜達35噸鋅。鋅進入液鋅中的直接實收率為75~80%,考慮中間產物在內總實收率達95%。超過90%的鉛與鎘都進入鋅中,這些金屬在精煉鋅時提取,該法所用冷凝器是較完善的飛濺式冷凝器。電能消耗每噸鋅錠約為3000度,電極消耗每噸鋅5.9~6.8噸。該法處理鋅的氧化礦時,可以處理含鐵很高的礦石。爐料中含鐵量允許在很大範圍內變化,料中鋅鐵比可以從1︰1到20︰1。

電弧爐內也可以處理焙燒後的硫化鋅精礦。在這種情況下,爐料中鋅及一些金屬蒸氣與CO進入冷凝器冷凝,而料中銅、鉛、鐵等及脈石形成熔體,鉛呈單體金屬聚於底部,脈石形成渣,位於最上層,銅與鐵及其他金屬硫化物可形成冰銅,居於渣與鉛層中間。渣與冰銅、鉛自放出口放出。

現代煉鋅方法

現代煉鋅方法分為火法煉鋅與濕法煉鋅兩大類,以濕法冶煉為主。火法煉鋅包括焙燒、還原蒸餾和精煉三個主要過程,主要有平罐煉鋅、豎罐煉鋅、密閉鼓風爐煉鋅及電熱法煉鋅。平罐煉鋅和豎罐煉鋅都是間接加熱,存在能耗高、對原料的適應性差等問題,平罐煉鋅已幾乎被淘汰,豎罐煉鋅也只有為數很少的3~5家工廠採用。電熱法煉鋅雖然是直接加熱,但不產生燃燒氣體,存在生產能力小、能耗高、鋅直收率低的問題,因此發展前途不大,僅適於電力便宜的地方使用。密閉鼓風爐煉鋅由於具有能處理鉛鋅複合精礦及含鋅氧化物料,在同一座鼓風爐中可生產出鉛、鋅兩種不同的金屬,採用燃料直接加熱,能量利用率高的優點,是目前主要的火法煉鋅設備,其產量占鋅總產量的10%左右。

濕法煉鋅包括傳統的濕法煉鋅和全濕法煉鋅兩類。濕法煉鋅由於資源綜合利用好、單位能耗相對較低、對環境友好,是鋅冶金技術發展的主流,到20世紀80年代初,其產量約占世界鋅總產量的80%。

傳統的濕法煉鋅實際上是火法與濕法的聯合流程,是20世紀初出現的煉鋅方法,包括焙燒、浸出、淨化、電積和制酸五個主要過程。一般新建的鋅冶煉廠大都採用濕法煉鋅,其主要優點是:有利於改善勞動條件,減少環境污染;有利於生產連續化、自動化、大型化和原料的綜合利用,可提高產品質量、降低綜合能耗、增加經濟效益等。全濕法煉鋅是在硫化鋅精礦直接加壓浸出技術的基礎上形成的,於20世紀90年代開始套用於工業生產。該工藝省去了傳統濕法煉鋅工藝中的焙燒和制酸,工序,鋅精礦中的硫以元素硫的形式富集在浸出渣中另行處理。