常規武器用鋼 (steels for conventional weapons) 是用於製造槍、炮、坦克和戰術飛彈等武器主要部件的合金結構鋼的總稱。現代化的常規武器都具有火力威力大和靈活機動性好的特點,對槍、炮鋼的技術要求取決於它們的射擊參量(如火炮的瞠壓,炮彈的初速度,射擊速度,射程等)和炮彈的炸裂參量(如炸片的有效數量,炸片速度等),而坦克和戰術飛彈用鋼則取決於武器的自重以及從一個地方運動到另一個地方所需要的時間。設計製造各類常規武器主要部件所選用的鋼材,必須滿足這些技術要求。

基本介紹

- 中文名:常規武器用鋼

- 英文名:steels for conventional weapons

- 沸點:710℃

- 套用:武器的自重

分類,厚壁大口徑火炮身管用鋼,炮彈彈體用鋼,均質裝甲鋼,飛彈發動機殼體用鋼,冶煉工藝,發展趨勢,

分類

常規武器用鋼主要包括厚壁大口徑火炮身管用鋼、炮彈彈體用鋼、均質裝甲鋼和飛彈發動機殼體用鋼。

厚壁大口徑火炮身管用鋼

在射擊時,火炮身管承受著很複雜的應力。由於要經受射擊參量(如炮彈初速度可達500~3000m/s),高溫、高壓、高速火藥氣體對管壁的作用和衝擊,炮彈對管壁的擠壓,形成了很高的切向應力;而且身管表面經受著交替地快速加熱(以10℃/s的加熱速率使溫度升高到710℃以上)和快速冷卻(10℃/s),使鋼的組織產生了奧氏體和馬氏體的反覆相變,形成了很大的組織應力和熱梯度。苛刻的服役條件對火炮身管用鋼提出了很高的要求,所以炮鋼應具有如下性能:高橫向比例極限σp或高屈服強度σ0.1,在射擊時不產生永久變形;高橫向室溫和-40℃的低溫韌性,在射擊時不發生脆性斷裂;低裂紋擴展速率,高的周期疲勞次數,從而具有很長的使用壽命。為使身管用鋼在射擊條件下不軟化脹膛,還應具有高的高溫強度。

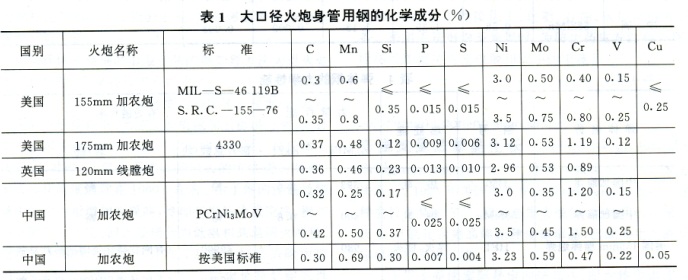

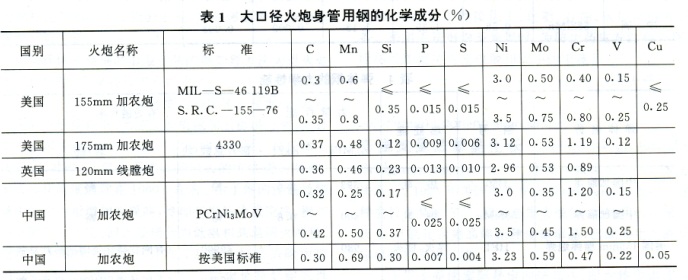

為保證大口徑火炮身管用鋼良好的綜合性能,在合金設計上,世界各國普遍都採用鎳鉻鉬釩系列(見表1)。為保證鋼的淬透性和改善鋼的低溫韌性,都添加較高的鎳,通常為3.O%~3.5%。但從表1可看出,美國的155mm身管用鋼與175mm身管用鋼相比,在合金設計上是有差異的。155mm身管用鋼的碳含量約降低了O.05%,這有利於韌性的提高;鉻含量約降低了O.6%,有利於細化晶粒提高韌性;釩含量約增加O.10%,對韌性是不利的。

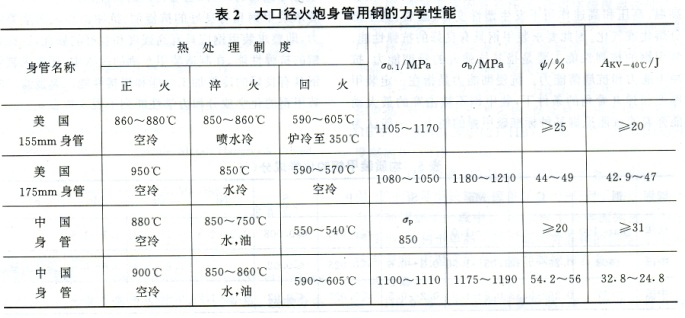

厚壁大口徑火炮身管用鋼具有高橫向比例極限一或高屈服強度吼。和良好的低溫韌性(見表2)。為保證這些性能,在熱處理工藝中,美國175mm身管用鋼和中國相應的身管用鋼都採用高溫正火加低溫淬火加回火的熱處理工藝,使鋼的成分和組織均勻化,進一步細化晶粒,以獲得良好的綜合力學性能。表2大口徑火炮身管用鋼的力學性能。

炮彈彈體用鋼

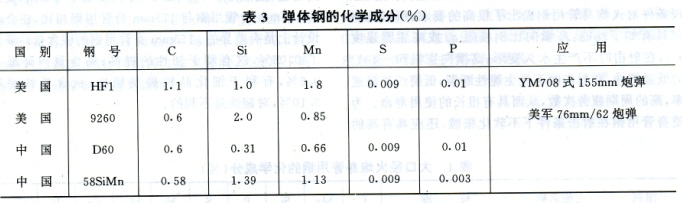

為保證炮彈具有很大的殺傷威力,因此炮彈彈體用鋼,通常都採用高強度、低韌性的鋼。在合金設計中,通常都採用高碳、高錳、高矽和其他脆性元素,使鋼中碳化物數量增加、回火脆性傾向增大、奧氏體晶粒粗大化,以保證彈體鋼具有很高的破片率,從而增大殺傷威力。彈體鋼的化學成分示於表3,力學性能示於表4。

均質裝甲鋼

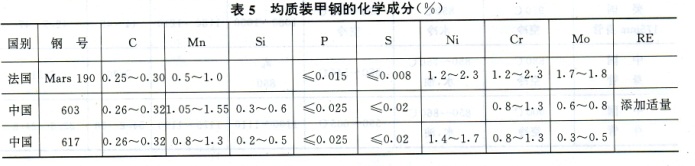

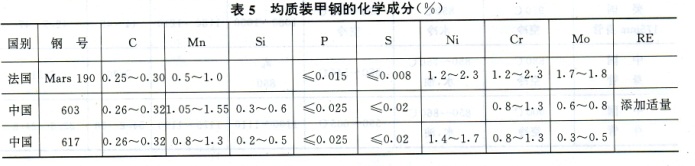

在戰爭中裝甲鋼將受到不同距離、口徑、速度的各種彈丸的衝擊與爆炸物的轟擊,瞬間承受巨大的動能、破片、衝擊波和聚能效應,使裝甲鋼在高溫、高壓和高速作用下發生塑性變形、破裂、甚至部分熔化或氣化。因此要求裝甲鋼具有良好的抗彈性能。裝甲鋼的抗彈性能主要是指其抗彈丸的侵徹能力、抗衝擊能力和抗崩落能力。抗侵徹能力是指在一定裝甲厚度和彈丸著角的條件下,裝甲鋼不被擊穿的最大動能彈著速或能抵禦某種標準破甲彈的能力。一般認為它隨著裝甲材料的硬度和彈性模量的提高而提高。抗沖能力是指在彈丸的高速衝擊下,裝甲不發生開裂和崩落等損傷的能力。它與材料的韌性和強度有關。所以要求裝甲鋼具有良好的抗侵徹、抗衝擊和抗崩落等能力,即要求裝甲鋼應具有高強度和良好的韌性,以提高鋼的抗彈性能。在製造裝甲車輛的過程中,還要求裝甲鋼具有良好的冷熱加工性能和焊接性能。典型的均質裝甲鋼的化學成分和力學性能列於表5和表6。

飛彈發動機殼體用鋼

為減輕飛彈彈體的重量,要求殼體用鋼應具有高的比強度,以增大火箭的推力;為防止低應力破壞,要求殼體用鋼應具有高的斷裂韌性;為降低製造成本,要求殼體用鋼應具有良好的加工性能和焊接性能。

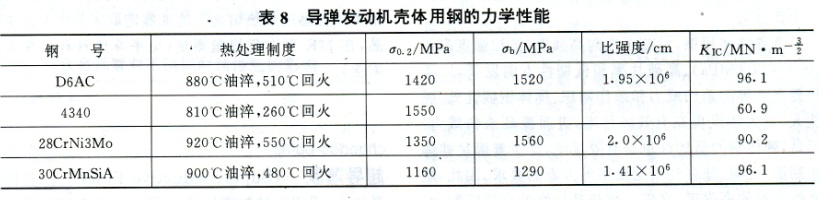

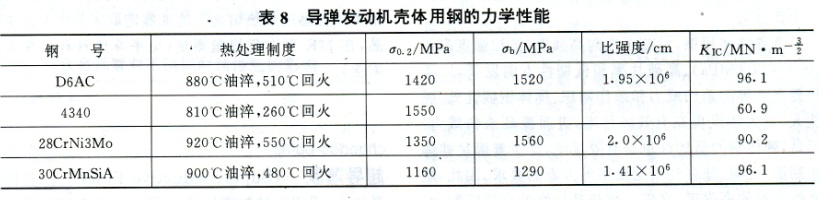

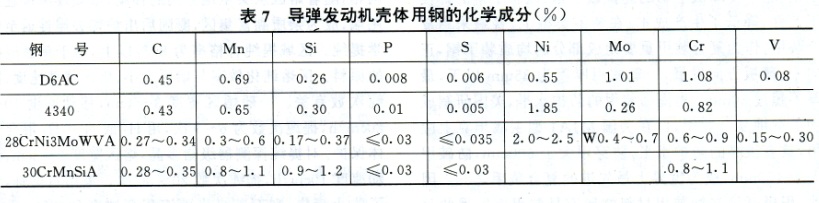

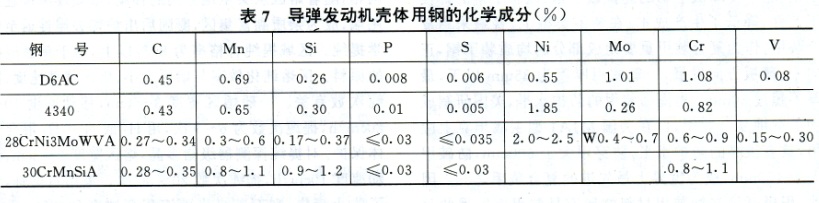

飛彈發動機殼體用鋼的合金設計,通常都採用中碳的鎳、鉻、鉬、釩系列(見表7)。碳可提高鋼的強度,但對鋼的塑性和韌性有害,在保證強度的前提下,其含量應儘量低,一般為O.3%~O.4%;為保證鋼的淬透性,應加入適量的鎳、鉻和鉬;由於鉻在鋼中能生成Cr7C3碳化物,降低了最大阻力的溫度(或二次硬化溫度),為防止軟化的產生,鋼中的鉻含量應受到限制。力學性能示於表8。從表8可以看出,在熱處理過程中,對矽、鉬含量較高的鋼種,可採用中溫回火,對矽、鉬含量較低的鋼種,可採用低溫回火。

冶煉工藝

製造現代化常規武器主要構件所選用的鋼材,基本上都是高強度鋼或超高強度鋼。這兩類鋼都易於出現低溫(-40℃)脆化和缺口脆化。提高鋼的純淨度,即降低鋼中的硫、磷含量,減少鋼中非金屬夾雜物和氣體含量,是減輕這兩種脆化傾向和提高鋼的韌性的有效途徑。結構材料冶金工藝的發展,總是在解決“強度高、韌性低”的矛盾中前進的。特種冶金的出現,適應了這種要求。美國175mm加農炮身管用鋼,採用真空碳脫氧工藝冶煉。英國挑戰者坦克裝備的120mm線膛炮採用電渣重熔法冶煉。

20世紀50年代,採用鹼性平爐雙聯法冶煉了加農炮身管;70年代,採用電渣重熔法冶煉了加榴炮身管;80年代中期,採用鹼性電爐加噴粉處理加電渣重熔法冶煉了加農炮身管;坦克炮身管是用鹼性電爐加噴粉處理加真空脫氣工藝冶煉的。超高強度鋼,通常採用真空感應爐加真空白耗爐的雙真空冶煉法冶煉。均質裝甲鋼,最近採用電爐加鋼包精煉爐冶煉,使鋼中的氧含量達到20×10、氫含量1.5×10、氮含量56×10。

發展趨勢

隨著現代冶金技術的發展,常規武器用鋼得到了迅速的發展。

厚壁大口徑火炮身管用鋼服役條件非常苛刻,要承受高速、高溫、高壓、急冷急熱、反覆交變載荷等的作用,因此要求身管用鋼必須具有高比例極限郎或高屈服強度和良好的衝擊韌性。為達到這個目的,厚壁大口徑火炮身管用鋼正向追求良好綜合性能方向發展,主要發展有兩個。一是以美國為代表.開發高強度身管用鋼,最高屈服強度σ0.1已達1240~1310MPa,但該鋼的衝擊韌性比較低,僅為8.3J;二是以中國為代表,重視開發強韌性匹配好的身管用鋼,把屈服強度適當降低到980~1120MPa的水平。通過降低鋼中碳含量和提高鎳含量,提高了身管用鋼的韌性,獲得了良好的綜合性能,延長了身管用鋼的使用壽命。

均質裝甲鋼的最新發展主要表現在以下幾個方面。在合金設計思想上,世界各國普遍採用多元少量的合金設計方法,開發中、低碳的低合金裝甲鋼,不但改善了鋼的工藝性能,也降低了鋼的生產和加工成本;在鋼的冶煉技術上,普遍採用高純化冶煉技術,大幅度降低鋼中的硫和磷,如爐外精煉、噴射冶金和電渣重熔等,其中以電渣重熔法採用的最多。美國和前蘇聯採用電渣重熔法冶煉的裝甲鋼,其抗穿甲彈的侵徹能力可提高30%~40%。並已分別列入本國的軍標中;在軋制工藝上,普遍採用控制軋制和控制冷卻技術生產裝甲鋼,進一步降低了鋼的焊接碳當量,改善了鋼的焊接工藝性,降低了生產成本;在裝甲類型上,普遍採用複合裝甲。作為複合裝甲重要組成部分的均質裝甲鋼,正向中、薄板方向發展,一般使用厚度為35mm以下,最厚不超過50mm。為提高裝甲的防護水平,美國研製成功了貧鈾複合裝甲,已在美國M1A1型主戰坦克上套用,具有很高的防護水平,防穿甲大於600mm,防破甲大於130mm,成為世界上最先進的複合裝甲之一。因此,積極開展貧鈾裝甲材料的研究是裝甲鋼發展的另一個新方向。炮彈彈體用鋼,目前正在向高強度(抗拉強度高於1000~1400MPa)、高破片率和低韌性方向發展,以不斷提高炮彈的殺傷威力和殺傷面積。彈體鋼韌性低、脆性大,可大幅度提高有效破片率,進而提高殺傷威力。但是,彈體鋼的低韌性也是有限度的,至少要滿足彈體在製造、運輸、儲存和安全使用等方面的要求。因此,炮彈彈體鋼的高強度、高破片率和低韌性的合理匹配,也是重點的研究方向之一。