基本介紹

- 中文名:嵌入式大氣數據感測系統

- 外文名:Flush Air Data Sensing System

- 簡稱:FADS

- 領域:航天

- 組成:測壓孔、壓力感測器、引氣管路

- 主要測試:振動測試、雷擊測試等

大氣數據感測系統,傳統的大氣數據感測系統,FADS 系統簡介,FADS的精度,FADS 系統完整的空氣動力學模型,FADS 系統工作原理及組成,測壓孔,壓力感測器,引氣管路,工作過程,FADS系統的主要測試,

大氣數據感測系統

大氣數據系統是一種綜合測量系統,它根據感測器測得的基本原始信息,如靜壓、動壓、迎角、總溫等,處理計算出其它與大氣數據有關的參數,如氣壓高度、高度偏差、升降速度、真空速、指示空速、馬赫數、馬赫數變化率、大氣密度比等,送給飛行控制系統、導航系統、發動機控制系統以及飛行數據記錄系統等其它航空電子系統,是各種飛行器必需的航空電子分系統之一。一般由三部分組成:提供原始信息的感測器部分、任務計算機或補償解算裝置、信號輸出裝置。

大氣數據系統的基礎是感測器元件,它敏感氣流的總壓、靜壓、大氣總溫、迎角和側滑角信息;任務計算機根據氣壓高度、升降速度、校正空速、真空速、馬赫數等參數與總壓、大氣總溫等的關係式,進行綜合的計算處理,得到上述諸多大氣數據參數。

傳統的大氣數據感測系統

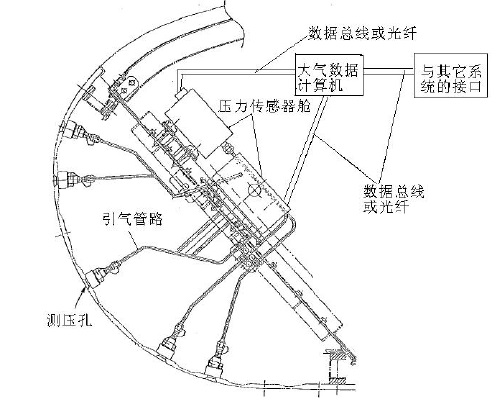

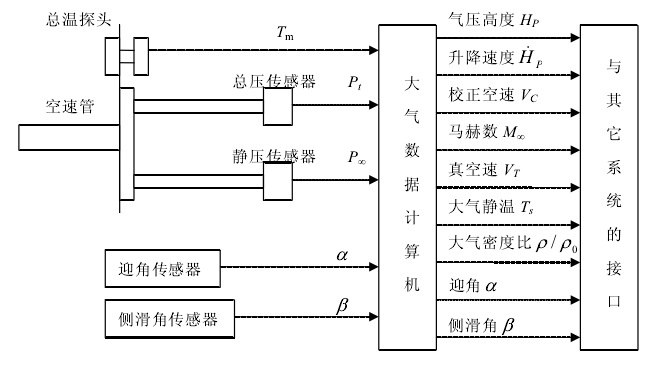

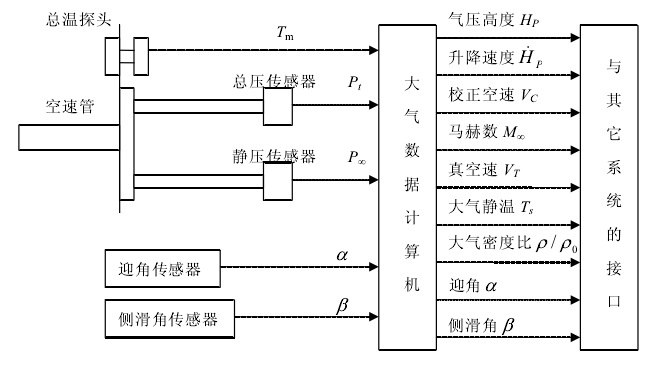

傳統的大氣數據感測系統敏感原始信息的感測器部分通常包括空速管(靜壓和總壓感測器)、大氣總溫感測器、迎角感測器和側滑角感測器,用大氣數據計算機進行各種大氣數據參數的解算,最後以一定的形式輸出到各種需要的航空電子系統中。基本組成如下圖1 所示。 圖1 傳統大氣數據系統基本組成

圖1 傳統大氣數據系統基本組成

圖1 傳統大氣數據系統基本組成

圖1 傳統大氣數據系統基本組成傳統的探針式大氣數據感測系統是以空速管為基礎的,高性能飛機的出現,特別是電傳飛機的問世,對飛行控制系統提出了更高的要求,因而,對飛行控制系統所使用的感測器在可靠性、生存性、工作環境、使用範圍等方面提出了更嚴格的要求。隨著現代飛行器對飛行速度、機動性等方面要求的不斷提高,傳統的基於空速管的探針式大氣數據感測系統已不能滿足飛行器的設計要求。

FADS 系統簡介

傳統的大氣數據感測系統是通過總壓管和靜壓管來測量總壓和靜壓,通過迎角感測器和側滑角感測器來測量迎角和側滑角。有了以上四個參數通過大氣數據計算機就可以計算出其它的大氣數據。例如可以通過總壓和靜壓計算出動壓,通過動壓和靜壓就可以計算出飛行器的飛行速度。通過靜壓可以計算出飛行器的海拔高度。 圖2 EADS 公司生產的 FADS 系統

圖2 EADS 公司生產的 FADS 系統

圖2 EADS 公司生產的 FADS 系統

圖2 EADS 公司生產的 FADS 系統嵌入式大氣數據感測系統是通過安裝在飛行器頭部前端周線上的壓力感測器陣列來測量包括動壓,靜壓,迎角,側滑角等飛行參數的(圖2)。當然也有將壓力感測器安裝在飛行器兩側機翼上的,這樣壓力感測器就不會阻礙火控雷達等其他系統的安裝。飛行器的頭部一般設計為半球形,如 X-33 飛行器,也可以為錐形的,如 F-18 飛行器。建立起飛行器頭部的壓力感測器的壓力向量和動、靜壓、迎角、側滑角之間關係的是空氣動力學模型。

FADS的精度

FADS 的大氣數據測量可以達到很高的精度。例如 X-33 的 FADS 系統的大氣數據測量精度在馬赫數從 0.20~4.0 的條件下可以達到如下精度:

1.馬赫數 :在 2.5≤

:在 2.5≤ ≤4.0 時,相對誤差在±5%以內;在 0.6≤

≤4.0 時,相對誤差在±5%以內;在 0.6≤ <2.5 時,相對誤差在±2.5%以內;在 0.2≤

<2.5 時,相對誤差在±2.5%以內;在 0.2≤ ≤0.6 時,絕對誤差在±0.015 以內;

≤0.6 時,絕對誤差在±0.015 以內;

2.迎角:±0.5°;

3.側滑角:±0.5°;

4.氣壓高度:在 0.2≤ ≤4.0 時,誤差在±200ft 以內;

≤4.0 時,誤差在±200ft 以內;

5.動壓:在 0.2≤ ≤4.0 時,誤差在±718Pa 以內。

≤4.0 時,誤差在±718Pa 以內。

FADS 系統完整的空氣動力學模型

X-33的FADS 系統的完整的空氣動力學模型,計算公式為:

其中, 為第 i(i=1,2…n)個測壓孔處(簡稱 i 點)的壓強,

為第 i(i=1,2…n)個測壓孔處(簡稱 i 點)的壓強, 為動壓,

為動壓, 為靜壓,

為靜壓, 為來流的馬赫數,ε為形壓係數,α為迎角,β為側滑角,φi為 i 點的圓周角,

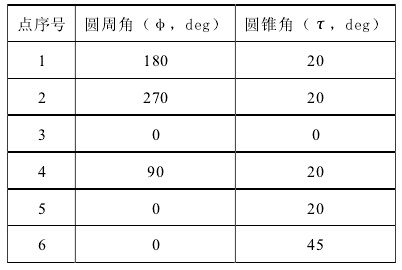

為來流的馬赫數,ε為形壓係數,α為迎角,β為側滑角,φi為 i 點的圓周角, 為 i 點的圓錐角(圓周角和圓錐角的定義見圖 3,X-33 上的圓周角和圓錐角的取值見圖4,

為 i 點的圓錐角(圓周角和圓錐角的定義見圖 3,X-33 上的圓周角和圓錐角的取值見圖4, 為 i 點的入射角(該點的曲面法線方向與來流速度矢量的夾角)。g 函式是一個確定的單調函式。

為 i 點的入射角(該點的曲面法線方向與來流速度矢量的夾角)。g 函式是一個確定的單調函式。 和

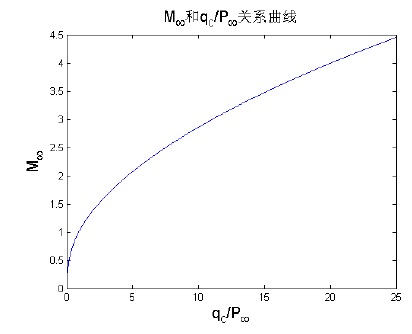

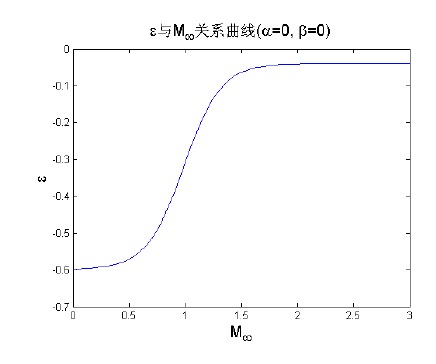

和 的關係曲線如圖5所示。f 函式在飛行之前可以通過風洞實驗和飛行試驗等手段確定(圖 6)。

的關係曲線如圖5所示。f 函式在飛行之前可以通過風洞實驗和飛行試驗等手段確定(圖 6)。

圖4

圖4 圖5

圖5 圖6

圖6FADS 系統工作原理及組成

與傳統大氣數據系統採用壓力和迎角感測器分別測量總壓、靜壓和迎角等不同,嵌入式大氣數據感測系統依靠壓力感測器陣列敏感飛行器表面的壓力分布,從而間接測量飛行器的動壓、靜壓、迎角和側滑角。FADS 硬體系統主要由布置在飛行器表面的測壓孔、引氣管路、壓力感測器陣列、匯流排(或光纖)、任務計算機等組成。氣流通過測壓孔經引氣管路到達壓力感測器,壓力感測器將敏感到的壓力數據通過匯流排(或光纖)傳到計算機,計算機根據預設的算法從測得的壓力數據中解算出迎角α 、側滑角β 、動壓 、靜壓

、靜壓 ,並進一步計算出其它的大氣數據參數。

,並進一步計算出其它的大氣數據參數。

測壓孔通常布置在飛行器頭部,也可以布置在機翼前緣(可以避免影響火控雷達等其它系統安裝),垂直於飛行器表面,測壓孔直徑一般在零點幾毫米到幾毫米之間;引氣管路的長度和大小會影響氣流在其中流動的速度和時間,從而影響系統延遲時間,要根據需要具體設計;壓力感測器封裝在壓力感測器艙中,該壓力感測器艙的溫度可以控制,以保證壓力感測器的測量精度,壓力感測器艙中還包括壓力掃描模組,測量開始時,壓力掃描模組讀出壓力感測器的值,送給大氣數據計算機;數據匯流排要求傳輸速度儘可能快;大氣數據計算機首先根據預設的解算算法解算出迎角、側滑角、動壓和靜壓,再對解算出的數據進行校準(如迎角、側滑角校準等),最後根據其它大氣數據與它們的關係計算出其餘的大氣數據(馬赫數、氣壓高度、升降速度等)。FADS 系統無活動式測量器件,整個系統便於集成和小型化。

測壓孔

測壓孔是FADS系統與被測氣流直接接觸的地方,其大小、位置、數量等都會對測量結果造成影響。測壓孔要布置在氣流比較穩定的地方,通常在飛行器頭部,也可以是機翼前緣,測壓孔大小要適宜,跟飛行器的飛行包線有關,要保證氣流能正常流入,讓壓力感測器敏感到準確的氣流壓力,一般呈圓形,直徑為零點幾毫米到幾毫米之間,為限制阻滯點的熱效應,阻滯點測壓孔的直徑應該較小,如X-43A上下表面直徑為0.04英寸(約1毫米),而前端測壓孔直徑只有0.02英寸(約0.5毫米)。

需要估計四個參數(迎角、側滑角 、動壓、靜壓),至少需要四個測壓孔的數據,為減輕對噪聲的靈敏度,還需要提供一個附加的感測器。因此,通常的測壓孔都在五個或以上。

壓力感測器

壓力感測器在FADS系統中用來敏感大氣壓力,是FADS重要的組成部分。FADS系統從亞音速到超音速再到高超音速均能使用,測量非常寬,因此使用在FADS 系統的壓力感測器需要的量程非常大,同時,由於壓力感測器測量的精度對結果的影響很大,尤其是對靜壓的影響非常顯著,因此壓力感測器需要有非常高的精度。這對壓力感測器的性能要求很高,通常難以設計出如此高性能的壓力感測器,可以採用一對壓力感測器來敏感某個壓力孔的氣壓,一個測量高馬赫數的壓力,一個測量低馬赫數的壓力。FADS系統中採用的壓力感測器包括測量單個測壓孔中氣流壓力的絕對壓力感測器,也有測量兩個測壓孔之間壓力差的差分壓力感測器。壓力感測器必須具有高的通訊速率,為大氣數據計算機提供足夠的時間解算大氣數據。壓力感測器還必須具有較好的魯棒性以保證在溫度、振動和電磁兼容等不利的環境條件下具有滿意的性能。此外,在設計或選擇壓力感測器時,尺寸和數量也要考慮進去,以便於系統集成和小型化。

引氣管路

引氣管路的作用是將氣流從測壓孔引到壓力感測器。管路的布置主要從冗餘配置和抑制延遲兩方面進行考慮。為實現冗餘結構,可以將引氣管路設計成雙傳壓管路,即一個測壓孔同時用兩個管路引導氣流流向壓力感測器。另外,氣流流過引氣管路需要一定的時間,這就造成了敏感到壓力數據的延遲,會造成FADS系統測量的延遲,實際上,這是FADS系統動態性能不佳的一個重要因素,因此在設計引氣管路時,要著重考慮壓力的延遲。由於每一個引氣管路的直徑、長度不同,所以每一個測壓孔(或一對測壓孔)都對應一個壓力延遲模型。

工作過程

以 X-33 的 FADS 系統為例,介紹 FADS 系統的工作過程:壓力感測器測量出各點的壓力值,將壓力值作為數位訊號通過 RS-485 匯流排傳輸給大氣數據計算機。大氣數據計算機首先套用三點算法計算出迎角和側滑角的預估值,然後採用疊代方法計算出動壓、靜壓、馬赫數等,最後根據事先確定好的校正公式,對迎角、側滑角等數據進行校正。校正後的結果傳送給控制系統。

FADS系統的主要測試

FADS系統在正式使用之前必須經過一系列嚴格的測試,通常包括地面測試和飛行測試。地面測試主要有部件測試、整體測試和風洞測試。為了分析壓力感測器的性能和相關的電測量值,部件測試和整體測試中主要需要進行振動測試、雷擊測試和電磁兼容測試等。 圖7 FADS 振動測試

圖7 FADS 振動測試

圖7 FADS 振動測試

圖7 FADS 振動測試振動測試(圖7)是在感測器的三個軸向加上實際飛行中可能會遇到振動頻率和振幅的振動,測試機械部件的機械特性和感測器對振動的敏感程度,即是否會受到這些振動的影響;另外,大氣數據計算機也需要進行振動測試,確保振動不會影響實時數據解算。還需要進行防雷測試(圖8),機械強度檢驗等。電磁兼容/電磁干擾測試用來檢驗FADS感測器和大氣數據計算機對外界電磁輻射等電磁干擾的敏感性,必要時採取一定的措施來避免外界的影響。 圖8 FADS 雷擊測試

圖8 FADS 雷擊測試

圖8 FADS 雷擊測試

圖8 FADS 雷擊測試以上測試結束後,還需要將FADS系統安裝在模型上進行風洞測試和安裝在實際的飛行器上進行飛行測試,以獲取系統所必須的一些數據,測試氣流對系統的影響,驗證系統的可靠性等。