區別

導程角:是螺紋的中徑展開的圓周線與螺旋線的夾角,計算方法:正切阿爾法=導程÷(中徑×3.14)。

區別:

1、圓柱面上,圓柱螺旋線的切線與通過切點的圓柱面直母線之間所夾的銳角,稱為螺旋角

2、在圓錐面上,圓錐螺旋線的切線與通過切點的圓錐面直母線之間所夾的銳角,也稱為螺旋角。

3、由

螺旋邊緣與刀具中心軸形成的角。增大螺旋角β可以增大軸向重合度εβ=Bsinβ/πmn,一般要求εβ>1~1.15,提高傳動的平穩性和降低噪聲,使傳動平穩,但軸向力隨之增大(指斜

齒輪)。同一軸上兩齒輪螺旋角方向應相同,以便軸向力相互抵消。把高速級螺旋角取大,

低速級螺旋角取小,以減小低速級的軸向力,對某些設計亦是可取方案。適當選取β可湊中心距a,使a具有圓整的數值。如按抵消

工具機交換齒輪誤差來確定螺旋角,可有效地減少滾齒加工齒輪的螺旋角誤差。

4、“牙型角”是規定的。圓柱管螺紋牙型角55度。

導程角描述

蝸桿導程角是蝸桿分度圓柱上螺旋線的切線與蝸桿端面之間的夾角

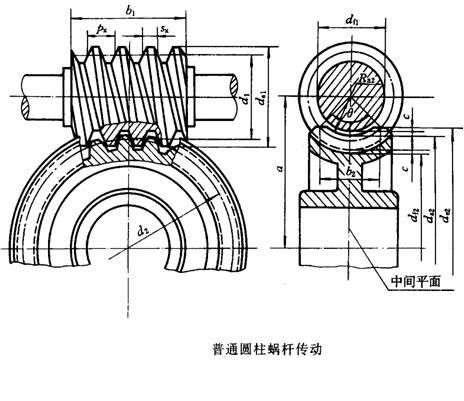

(1)在中間平面中,為保證蝸桿蝸輪傳動的正確

嚙合,蝸桿的軸向模數

ma1和壓力角

αa1應分別相等於蝸輪的法面模數

mt2和壓力角

αt2,即:

ma1=mt2=m αa1=αt2

蝸桿軸向壓力角與法向壓力角的關係為:

tanαa=tanαn/cosγ 式中:γ-導程角。

(2)蝸桿的分度圓直徑

d1和直徑係數

q:為了保證蝸桿與蝸輪的正確嚙合,要用與蝸桿尺寸相同的蝸桿滾刀來加工蝸輪。由於相同的模數,可以有許多不同的蝸桿直徑,這樣就造成要配備很多的蝸輪滾刀,以適應不同的蝸桿直徑。顯然,這樣很不經濟。

為了減少

蝸輪滾刀的個數和便於滾刀的標準化,就對每一標準的模數規定了一定數量的蝸桿分度圓直徑

d1,而把分度圓直徑和模數的比稱為蝸桿直徑係數

q,即:

q=

d1/

m蝸桿頭數可根據要求的傳動比和效率來選擇,一般取

z1=1~10,推薦

z1=1,2,4,6。

選擇的原則是:當要求傳動比較大,或要求傳遞大的轉矩時,則

z1取小值;要求傳動自鎖時取

z1=1;要求具有高的傳動效率,或高速傳動時,則

z1取較大值。

蝸輪齒數的多少,影響運轉的平穩性,並受到兩個限制:最少齒數應避免發生

根切與干涉,理論上應使

z2min≥17,但

z2<26時,嚙合區顯著減小,影響平穩性,而在

z2≥30時,則可始終保持有兩對齒以上嚙合,因之通常規定

z2>28。另一方面

z2也不能過多,當

z2>80時(對於動力傳動),蝸輪直徑將增大過多,在結構上相應就須增大蝸桿兩支承點間的跨距,影響蝸桿軸的

剛度和嚙合精度;對一定直徑的蝸輪,如

z2取得過多,模數

m就減小甚多,將影響輪齒的彎曲強度;故對於動力傳動,常用的範圍為

z2≈28~70。對於傳遞運動的傳動,

z2可達200、300,甚至可到1000。

z1和

z2的推薦值見下表:

i=z2/z1

| z1

| z2

|

≈5

| 6

| 29—31

|

7—15

| 4

| 29—61

|

14—30

| 2

| 29—61

|

29—82

| 1

| 29—82

|

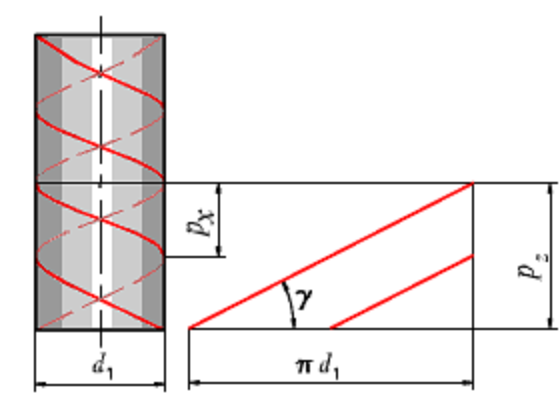

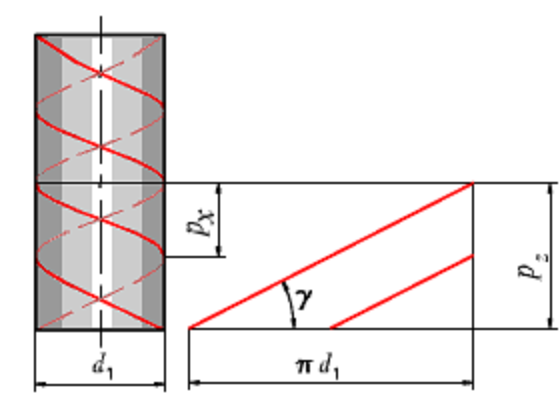

(3)蝸桿的形成原理與螺旋相同,所以蝸桿軸向

齒距px與蝸桿導程

pz的關係為

pz=

z1px由下圖可知:

tanγ=pz/(πd1)=z1 pa/(πd1)=z1m/d1=z1/q

導程角

γ的範圍為3.5°~33°。導程角的大小與效率有關。導程角大時,效率高,通常

γ=15°~30°。並多採用多頭蝸桿。但導程角過大,蝸桿

車削困難。導程角小時,效率低,但可以自鎖,通常

γ=3.5°~4.5° 。

(4)傳動比

i=

n1/

n2。 蝸桿為主動的

減速運動中

i=

n1/

n2=

z2/

z1 式中:

n1 -蝸桿轉速;

n2-蝸輪轉速。

減速運動的動力蝸桿傳動,通常取5≤i≤70,優先採用15≤i≤50;增速傳動5≤i≤15。

零件加工工藝

材料的選擇

1、具有優良的加工性能,能得到良好的表面光潔度和較小的殘餘內應力,對刀具磨損作用較小。

2、抗拉極限度一般不低於588MPa。

3、有良好的熱處理工藝性,淬透性好,不易淬裂,組織均勻,熱處理變形小,能獲得較高的硬度,從而保證蝸桿的耐磨性和尺寸的穩定性。

4、材料

硬度均勻,金相組織符合

標準。常用的材料有:T10A,T12A,45,9Mn2V,CrMn等。其中9Mn2V有較好的工藝性和穩定性,但淬透性差;優點是熱處理後變形小,適用於製作

高精度零件,但其容易開裂,磨削工藝性差,蝸桿的硬度越高越耐磨,但製造時不易

磨削。

定位基面選擇

套裝蝸桿以內孔加工基面,因此應先精加工內孔,然後以內孔為基面加工外圓及支承軸頸,

螺紋的加工同樣以內孔為基面,因此需要心軸。一般

精密分度蝸桿的內孔精度要求是很高的,有的需要進行研磨老保證精度。一般精度分度蝸桿內孔應不低於1級精度,表面粗糙度不低於0.12,內孔的端面振擺應不小於0.005mm。蝸桿裝在心軸上加工時,應首先檢查兩端軸肩的徑向跳動是否在規定允差之內,以後每道工序均應校驗,在蝸桿裝配時,同樣要校驗兩端軸肩的徑向跳動,心軸

精度必須等於或高於與套裝

蝸桿相配的軸精度。

整體蝸桿以中心孔為加工基面,對中心孔的要求很高,應該有保錐,保證光潔度和接觸面積,每道工序前要檢查和修正中心孔,對支承軸頸應保證與中心孔同軸度和本身的幾何精度,在半精加工和精加工工序前,都應檢查支承軸頸的徑向,跳徑和端面的軸向振擺是否在公差以內。

工藝路線

1、不淬火

備料——正火——粗車——(

調製)——半精車外圓,粗車螺旋面——人工時效——精車(精磨)內孔端面——插鍵槽——半精車螺旋面——鉗(休整不完全齒)——半精磨外圓——精磨螺旋面——低溫時效——研中心孔——精磨外圓——精磨螺旋面

鍛造——退火——粗車——正火——半精車外圓及

螺旋面——

鉗(休整不完全齒)——滲碳——精車外圓(去不需滲碳部分)——淬火回火——研磨中心孔——車緊固螺紋——銑槽——半精磨外圓——半精磨螺旋面——低溫時效——研磨中心孔——精磨外圈及端面——

精磨螺旋面

工件的安裝

1、在雙頂尖間雙頂尖間安裝:在實心軸兩端鑽中心孔,在空心軸兩端安裝帶中心孔的錐堵或錐套心軸,用車床主軸和尾座頂尖軸兩端中心孔的工件安裝方式。

2、使用跟刀架或中心安裝在加工長軸類零件時,用跟刀架或中心架與軸外圓表面接觸支承,以加強工件剛度,提高加工精度。跟刀架安裝在成創大拖把上,

切削時隨大拖把移動。中心架單獨安裝在軸的中部。