基本介紹

- 中文名:夾渣

- 外文名:Slag

- 釋義:焊接中殘留在焊縫中的熔渣

- 主體:焊件、鑄件

- 形成原因:電流大小、破口設計加工等

- 影響:降低焊縫的塑性與韌性

名詞介紹,夾渣的成因,防治措施,表面夾渣,成因,解決辦法,立角焊夾渣,

名詞介紹

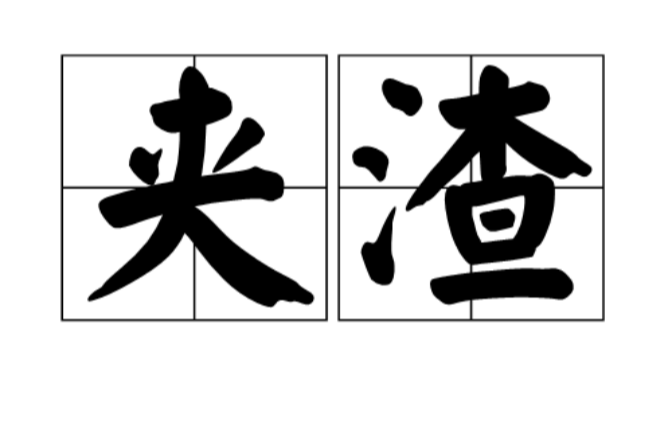

焊後殘留在焊縫中的熔渣稱為夾渣。夾渣屬於固體夾雜缺陷的一種,是殘留在焊縫中的熔渣,根據其成形的情況,可分為線狀的、孤立的以及其他形式。夾渣會降低焊縫的塑性和韌性;其尖角往往造成應力集中,特別是在空淬傾向大的焊縫中,尖角頂點常形成裂縫。往往鑄件在受應力作用下,焊縫中夾渣處會先出現裂紋並沿展,導致強度下降、焊縫開裂。 夾渣

夾渣

夾渣

夾渣夾渣的成因

焊接電流太小,以致液態金屬和熔渣分不清。焊接速度過快,使熔渣來不及浮起。多層焊時。層間清理不乾淨。焊縫成形係數過小以及焊條電弧焊時焊條角度不正確等。

另外,操作技術不熟練、選用焊條不當、坡口設計加工不合適、焊條直徑較粗、焊接區域沒打磨乾淨、焊條藥皮滲入焊縫金屬、在多層施焊時熔渣沒有清除乾淨、焊接材料與母材化學成分匹配不當等,均易造成夾渣。

(1)焊件邊緣、焊層和焊道之間的熔渣未清除下淨。特別是使用鹼性焊條,若熔渣未除淨,就更容易產生夾渣。

(2)焊接電流太小,熔化金屬和熔渣所得到的熱量不足,使其流動性降低,而且熔化金屬凝固速度快,熔渣來不及浮出。

(3)焊接時,焊條角度和運條方法不恰當,熔渣和鐵水分辨不清,把熔渣和熔化金屬混雜在一起,阻礙了熔渣的上浮。

(4)基本金屬和焊接材料的化學成分不當。例如當熔池內含氧、氮、硫等成分較多時,其產物(氧化物、氮化物、硫化物等)在熔化金屬凝固較快的情況下,來不及浮出,就會殘留在焊縫中形成夾渣。

防治措施

焊前應將焊接區域120mm範圍內鐵鏽和油污清除乾淨。採用具有良好工藝性能的焊條,禁止使用過期、變質和藥皮開裂的焊條。坡口角度不宜過小,坡口內及兩側、層間的熔渣必須清理乾淨。選擇焊接參數時,電流不可太小,焊接速度不能太快。焊接時隨時調整焊條角度及擺動角度。

焊件應選擇脫渣性好的焊條;認真地清理層間熔渣;合理地選擇焊接工藝參數;調整焊條角度和運條方法。控制電流大小及通電時間,採用適宜直徑的焊條;更換焊劑或加入一定比例的螢石,以增加熔渣的流動性;同時適當增加頂壓力。

(1)認真清除銹皮和焊層間的熔渣,將凸凹處剷平,然後才能焊接。

(2)選用具有良好工藝性能的焊條,選擇合適的焊接電流,減慢焊接速度。增加焊接電流,能改善熔渣浮出條件,有利於防止夾渣的產生。

(3)注意熔渣流動的方向,隨時調整焊條角度和運條方法,使熔渣能順利地浮到熔池表面。

(4)調整焊條藥皮或焊劑的化學成分,降低熔渣的熔點和黏度,以利於防止夾渣的產生。

表面夾渣

成因

在採用保護澆注時,夾渣的根本原因是由於結晶器液面不穩定所致。因此,水口插人深度不合適,以及拉速突然變化,均會引起結晶器液面的波動,嚴重時導致夾渣。就其夾渣的內容來看,有未熔的粉狀保護渣,也有上浮未來得及被液渣吸收的Al203夾雜物,還有吸收溶解了過量Al的高黏度保護渣等。

解決辦法

(1)保證液面的穩定性。液面波動儘可能小(≤±5mm)。為此煉鋼廠採用了銫源型(Cs137)結晶器液面自動控制系統,使結晶器液面波動控制在±2mm以內,保證了結晶器液面的穩定性。同時採用了自動加保護渣系統,定時定量加入保護渣,並保證保護渣加入的均勻性。

(2)保證浸入式水口合適的浸入深度。浸入深度以100~150mm為宜。煉鋼廠多數中間包因使用時間過長,包體產生了一定程度的變形。同時中間包車經過改造後,高度增加,導致原來使用的580mm長浸入式水口不能滿足浸入深度100~150mm的要求,實際浸入深度只有50~80mm,在使用中經常發生結晶器液面翻騰的現象,增加了鑄坯表面夾渣的發生幾率。經過實際測量中間包包底到結晶器的距離,將浸人式水口長度增加到640mm,保證了水口浸入深度在合理範圍內,結晶器液面不再有翻騰現象。

(3)保護渣的黏度是決定消耗量和均勻滲入的重要性能之一。為改善高拉速條件下均勻傳熱和良好的潤滑,保持足夠的液渣層厚度和保護渣耗量,應採取降低黏度的措施。但過低的保護渣黏度又會降低保護渣抗鋼水卷混能力,增加卷渣幾率。所以應在保證保護渣能順利流人結晶器與鑄坯之間形成連續渣膜的情況下,適當增加保護渣的黏度,保證液渣層厚度在8~12mm,可避免未熔化渣捲入坯殼。

立角焊夾渣

1)立角焊焊接引弧後如果長弧進人始焊點預熱,熔接形成外擴困難,則此時應適當增大電流。基點熔池形成後,在一側電弧停留時應使熔渣在電弧的吹掃下從另一側浮出,形成閃光金屬液的熔池外擴。然後稍微橫向帶弧(見圖2-91),使金屬液面從A側延伸至B側。當電弧到B側後,應使熔渣迅速從A側浮出。如果電弧從一側電弧停留,則熔渣不能從另一側大部分浮出,是因為焊接電流過小,熔池溫度較低,電弧停留時間較短。這樣會導致熔池形成面較薄,焊縫成形過寬。

2)在圖2-91所示的A、B兩側橫向帶弧時,如果熔渣浮動緩慢,則應將電弧從A側迅速帶至B側,利用電弧吹掃使熔渣與金屬液相混合。如果不能使閃光金屬液露出,熔池形成後必然存有大塊夾含渣。 圖2-91

圖2-91

圖2-91

圖2-913)如果第一層焊接時表面成形焊縫兩側呈深溝狀,則立角焊第二層焊接的熔池形成時電弧吹掃應使熔池迅速形成外擴,並使熔池與內層表面稍有咬合痕跡。這樣可使第二層焊接熔池根部熔解點的熔渣迅速浮出。如果第二層焊接熔池推出後外擴面較小,熔池同底層焊縫沒有熔合痕跡,則必然會使熔池兩側出現條狀或局部點狀夾渣。

4)為了避免立角焊時出現夾渣缺欠,要適當增大電流,延長電弧在熔池兩側停留的時間,使熔池形成閃光金屬液的清晰面後再作橫向快速帶弧動作。