形成原因

鐵路隧道施工如果仍然採用20世紀60年代以輕型機具為主的小型機械進行分部開挖,斗車運輸木支撐替換混凝土襯砌的施工方法,已不能適應隧道施工的高速優質和安全的要求,同時,也無法滿足修建長大隧道的需要。20世紀80年代建設的衡廣複線,在鐵道部的領導和支持下,針對坪樂段大瑤山隧道(全長14.295千米)施工技術難題,開展了硬岩5米掏槽、光面爆破、預裂爆破、噴錨支護圍岩監控量測及信息化設計等項試驗研究,大型機械進洞開挖,二次襯砌灌注一次成形取得成功,改善了隧道施工作業環境,為安全快速施工、提高工程質量提供了技術保證,使該隧道成為我國隧道建設史上一個新舊施工技術的轉折,開創了隧道施工採用新方法、新技術、新設備、新工藝的成功模式,施工中還制定了各項施工工藝操作細則及要求,取得了科研上的十項關鍵技術42項成果經鐵道部技術鑑定後,其綜合配套技術獲1989年鐵道部科技進步特等獎,獲1992年國家技進步特等獎。《大跨度隧道全斷面開挖施工工法》成果在京廣複線大瑤山隧道建設中形成。其間,中國國內有上萬人來工地現場參觀和交流學習工法成果形成後,最初在大秦線、北京捷運、深圳梧桐山公路隧道推廣套用隨後在中國國內的鐵路、公路、水電、捷運、市政等地領域的地下工程中得到了廣泛的推廣套用和發展,使能用長大隧道通過的地方再也不用繞線或短隧道群,為這些建築領域的規劃建設速度提高提供了較好的技術支持。

工法特點

《大跨度隧道全斷面開挖施工工法》的工法特點是:

1。採用5米深孔光面爆破、非電起爆、爆破振動監控量測、周邊預裂光爆等一系列新技術,並通過優選爆破器材和選擇合理爆破參數等使炮眼利用率達95%以上,炮眼痕跡保存率達75%。

2.將監控量測技術、數據處理方法和信息反饋的判斷準則技術用於施工,使施工管理用數據說話,以保證隧道施工的充分安全作業。

3.套用初始應力場及二次應力場的量測技術,利用地震波超前預報儀、智慧型工程探測聲波儀、紅外探測儀、地質雷達、羅盤、水平鑽機等設備收集工程地質信息,依靠地質分析法、地震波反射法、聲波反射法、紅外探測、地質雷達、跨孔CT、超前鑽探、超前導坑等綜合手段進行準確的地質預報,其準確率達80%左右。

4.採用噴錨支護複合襯砌結構,其外層用錨桿噴射混凝土初期支護,內層模注混凝土作二次襯砌,兩層間設定塑膠防水層。

5.以大型機械化快速配套施工,形成鑿岩裝碴運輸、混凝土噴錨支護和二次襯砌三條機械化作業線。

6.控制精密測量技術,使14.295千米隧道貫通誤差精度橫向17.3毫米(限差±400毫米,僅為限差的4.4%),高程誤差4.6毫米(限差±5毫米,僅為限差的9.2%)。

操作原理

適用範圍

《大跨度隧道全斷面開挖施工工法》適用於:

1.用新奧法原理指導施工的各種地下通道及洞室。

2.埋深較大、地層自穩能力強的Ⅲ級圍岩、開挖斷面80~130平方米或以上,能一次爆破成形的隧道及其他地下工程。

3.採用大斷面深孔爆破機械化快速施工的各種隧道及其他地下工程。

工藝原理

《大跨度隧道全斷面開挖施工工法》的工藝原理如下:

1.以岩體力學理論為基礎,套用新奧法原理指導施工,發揮圍岩的自承能力,運用控制爆破技術,進行噴錨初期支護,防止圍岩鬆動,套用量測監控及時反饋,發揮圍岩和初期支護的作用。

2.利用變位反分析法原理,進行複合襯砌的計算和設計。

3.利用圍岩特性曲線,確定施工工序之間的合理施作時間。運用系統控制網路理論,進行機械化配套快速施工。

4.套用地質力學原理、淺層地震反射波原理、遙感原理探明地層,進行隧道地質超前預報。

5.套用機率論、數據統計理論及測量誤差理論,合理處理邊角數值,繪製誤差橢圓對三角網及導線分析,將光電測距儀套用於洞內控制測量,並提出光電測距導線環平差新方法,提高測量精度。

施工工藝

工藝流程

《大跨度隧道全斷面開挖施工工法》的施工工藝流程如下:

1.爆破開挖工藝流程(見圖1)。

圖1 爆破開挖工藝流程

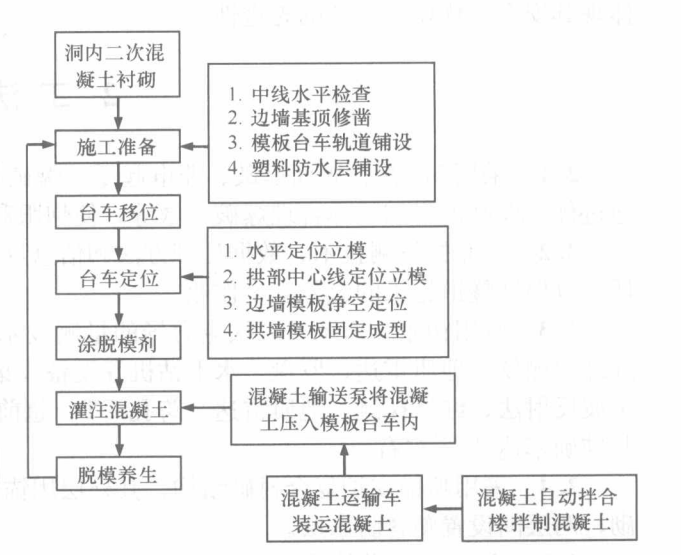

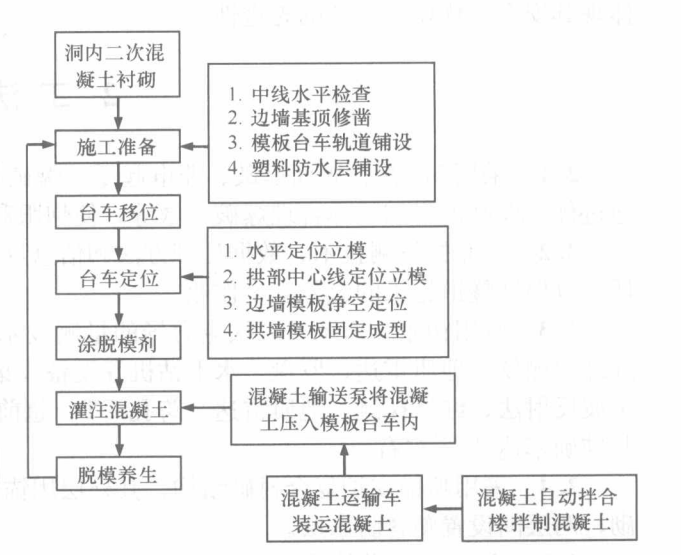

2.支護襯砌工藝流程(見圖2)。

圖2 支護襯砌工藝流程

操作要點

《大跨度隧道全斷面開挖施工工法》的操作要點如下:

一、深孔爆破

1.深孔掏槽技術

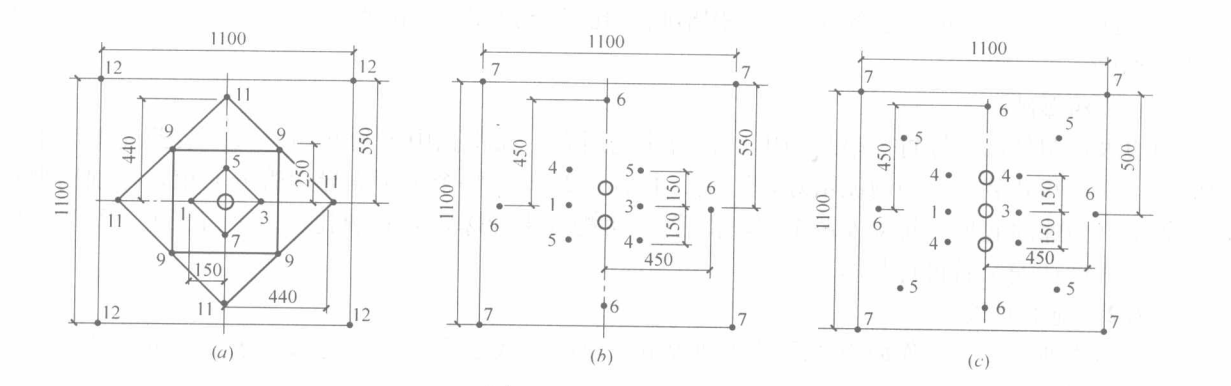

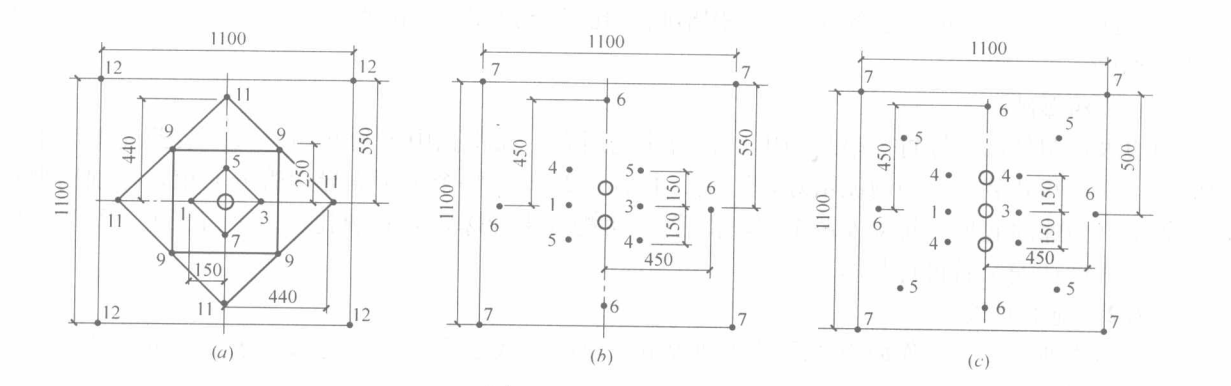

(1)掏槽形式隧道掘進深孔爆破主要取決於大直徑深孔掏槽是否成功。該工法採用直眼掏槽,掏槽面積1100毫米×1100毫米,掏槽形式有:單臨空孔掏槽[圖3(a)]適用於3.0米以下淺孔爆破雙臨空孔掏槽[圖3(b)]適用於3.0~3.5米爆破效果最佳三臨空孔掏槽[圖3(c)]適用於3.5~5.15米爆破。

圖3 掏槽形式

(a)單臨空孔掏槽;(b)雙臨空孔掏槽;(c)三臨空孔掏槽

(2)臨空孔

當臨空孔直徑為102毫米、孔間距在70~150毫米時掏槽拋擲效果最好。臨空孔與裝藥炮眼間距為150~180毫米(裂隙發育時採用250~30毫米)。施工必須注意炮眼平行度,否則會影響掏槽效果。

(3)裝藥參數

使用大藥卷(Φ42)一號抗水硝銨炸藥或Φ40乳膠炸藥集中裝藥,掏槽效果好,參數(如表1)所示。

(4)掏槽炮眼起爆間隔時間

掏槽孔起爆間隔50~75米/秒,採用的段數越多越好,讓每一炮段都單獨順序起爆,槽腔逐漸擴大,一掏到底。

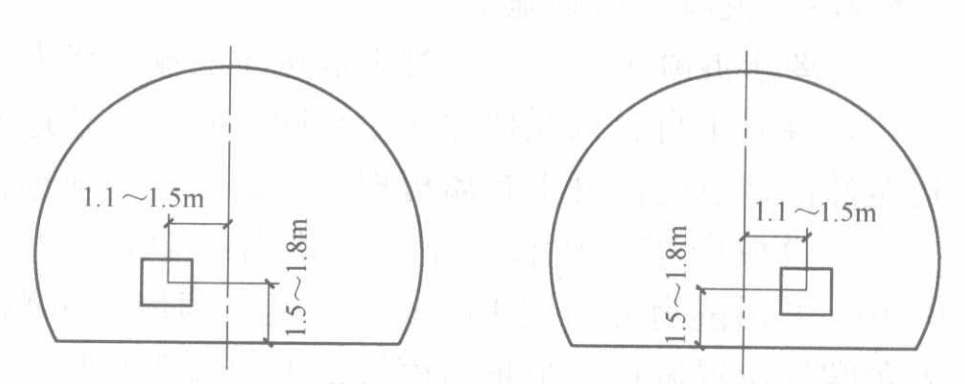

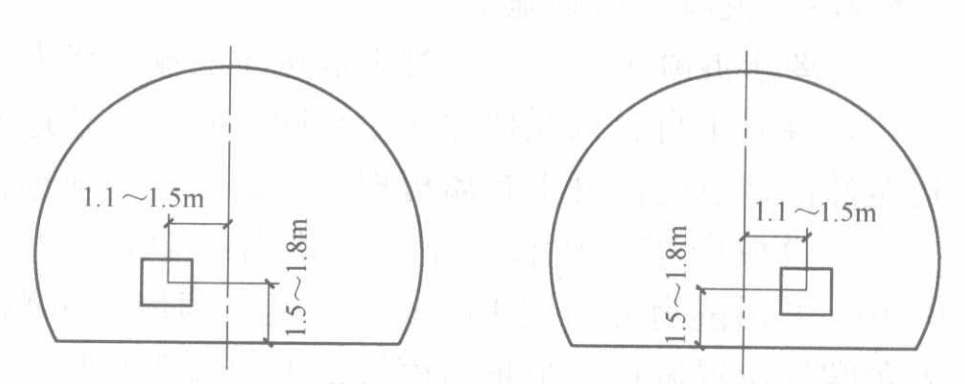

(5)掏槽位置一般設在隧道中心線偏左或偏右位置,(見圖4)。設在中心線上最理想,只是鑽孔台車鑽孔時,其左右兩臂工作的界限位置在隧道的中心線上,掏槽位置設在隧道橫斷面中間,就需要兩臂共同鑽孔,操作困難,布眼不易準確。

圖4 雙線隧道台車鑽孔掏槽位置

2.全斷面深孔光面爆破

(1)爆破參數選擇採用三臨空孔(直徑為102毫米)直眼掏槽。周邊眼間距50~65厘米,一般按相對距離E/W=0.8,用35小藥卷間隔裝藥,裝藥集中度為0.20~0.25千克/米。

(2)一般起爆順序設計

由里向外層層爆破,掏槽眼起爆雷管為1~7段,擴槽眼為8段,掘進眼由裡層向外層為9~13段,底板眼為14段,周邊眼為15段。

(3)鑽孔作業

鑽孔前,測量中線水平,將拱頂兩側起拱線及軌面線位置量準確,將設計炮眼畫在開挖面上。鑽孔時,鑽孔台車軸線與隧道中線平行,要求就位準確,按畫出的位置和炮眼順序進行鑽孔,避免漏鑽,鑽孔深度5.15米,直徑48毫米,掏槽臨空孔三個Φ102(可由48擴大為Φ102;有條件也可一次鑽成Φ102)。

(4)裝藥爆破

周邊眼在洞外加工好竹片串裝藥串。裝藥前先用高壓風將孔中岩粉吹淨。人工裝藥先上後下,先兩側後中間。每孔裝藥後用炮泥堵好,炮泥長不小於20厘米。整個掌子面導爆管分6束,分別捆綁在同段雷管上(為保險起見,每束安兩個同段雷管),再把6束導爆管並聯綑紮在一個雷管上,留足導爆索長度,檢查確認安全後再行起爆。

二、施工通風

爆破後先通風,當工作面空氣品質達到規範要求時,找頂人員才能進入掌子面把危石橇掉,再用高壓水沖洗和除塵。採用無軌運輸時,初期階段(掘進1370米)用台MFA10PSC型風機分散串聯,進行壓入式通風。後期應增加一根風管至模板台車處,同時向洞內壓風。在有平導地段,用巷道式平導進風,正洞出風,平導以後地段仍然採用風管壓入式通風斜、豎井到達井底後,採用上半斷面開挖、有軌運輸,可用壓入式混合式通風。當施工方法發生改變或兩工區之間貫通,應及時調整通風布局。當掘進工作面不在風管有效射程內時,應接長風管,使掌子面一帶在風流作用範圍內。襯砌台車移動前,拆除前後風管,移動後及時接通前後的通風管。維護好風管,處理漏風保養維修風機,定期進行通風監測。

三、支護及出碴

1.噴混凝土支護

採用雙水環噴頭,中國生產PH-30型或轉子型噴射機人工對開挖面拱部進行一次噴射混凝土。 RODOT——75噴射機械手和B1.5~4.0噴射三在線上配套用於出完碴後拱部二次復噴和邊牆的混凝土噴射作業。

2.出碴

用側卸式2.6~2.8立方米/斗的裝載機裝碴,12~20噸自卸汽車運輸出碴。

四、混凝土襯砌施工

(1)要求混凝土工廠和混凝土輸送車的輸送能力與混凝土泵的灌注能力相匹配。

(2)混凝土自進入攪拌輸送車至卸料時間不超過初凝時間,混凝土輸送過程中要保證不發生離析,若運至灌注地點的混凝土有離析現象時,灌注前須進行二次攪拌。

(3)模板台車每次移位前,在準備襯砌部位的兩側邊牆下方須預先灌注牆基混凝土,高度為700毫米,並沿隧道方向按1500毫米的間距預埋地角螺栓,以便固定鋼模板的最低邊緣。實施中常因預埋地角螺栓位置偏移,很難與模板最下邊緣孔對好,為防模板走動只好用加設橫撐的辦法解決。

(4)隧道襯砌封頂採用鋼管壓注法,選擇合適的混凝土坍落度,從拱部的灌注口壓注混凝土封頂。

(5)混凝土脫模強度必須達到2.5兆帕,一般情況下需養護17小時以上方準拆模。

五、監控量測

1.監測項目(見表2)

2.量測布點(見表3)

3.量測頻率(見表4)

4.圍岩穩定性判斷根據實測位移值或預測最終位移來判別(見表5)。

根據位移變化速率判別當淨空變化速率大於10毫米/d時,需加強支護系統,當淨空變化速率小於0.2毫米/天時,則認為圍岩基本穩定。根據位移時間曲線的形態判斷當圍岩變化速率下降時,圍岩趨於穩定。若變化速率保持不變時,應加強支護系統,當變化速率不斷上升時,表示已進入危險狀態,必須立即加強支護系統。

六、控制測量

1.光電測距精密導線網取代傳統的三角網作為洞內外的平面控制。

2.沿導線點採用光電測距三角高程方法控制隧道高程。

3.在豎井聯繫測量中,利用光學投點,光電測距儀導入高程和運用GAK-I型陀螺經緯儀測量井上下聯繫邊的空間投影,幾何平面角傳遞坐標方位。

4.用數理統計處理觀測數據。

七、勞動組織(見表6)。

材料設備

《大跨度隧道全斷面開挖施工工法》所用的材料及設備明細如下:

1.材料該工法無需特別說明的材料。

2.設備配備採用的機具設備以建立開挖裝運、錨噴支護、混凝土襯砌三條機械化作業線來配備,以達到隧道大斷面施工快速、省工、合理、安全、優質的目的(見表7)。

質量控制

《大跨度隧道全斷面開挖施工工法》的質量控制要求如下:

該工法除應遵循現行國家和部頒有關隧道施工、安全、質量、驗收規範外,還應做好以下質量控制:

一、控制隧道超欠挖

1.根據不同圍岩情況,選擇合理的鑽爆參數,選擇最佳爆破器材,完善爆破工藝,提高爆破質量。

2.提高劃線、鑽眼精度,特別是周邊眼,必須按設計輪廓鑽眼,準確控制好外插角,避免產生人為因素的超挖。3.保證周邊眼間隔裝藥質量,裝藥前應將藥卷用竹片加工成藥串。炮孔裝藥量要嚴格控制,雷管不能混裝,炮泥堵塞炮口質量要好。

4.建立一套嚴格的施工管理制度,充分保證控制超欠挖技術的實施。

二、噴射混凝土的質量控制

以強度、厚度來檢查質量。

1.噴射混凝土施工應達到的平均強度為:

R=0.85R+1.65Sn

式中R噴射混凝土強度等級;Sn標準差。

2.噴射厚度一般用鑽孔、錘釘等辦法檢查。

3.檢查噴層是否平順,有無漏噴、離鼓、裂縫,尺寸斷面是否正確等。

三、監控量測與信息化施工

套用監控量測進行信息化施工,及時判斷不同圍岩的穩定情況,進行施工決策,確保全全。

安全措施

《大跨度隧道全斷面開挖施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

除認真執行國家安全生產法和各省、部委有關安全生產的法律法規外,還應做好以下幾點:

1.因開挖斷面大,裝藥集中,應根據爆破設計確定合理的安全距離,爆破前將所有施工人員疏散到安全距離之外。

2.圍岩較軟弱的大跨度隧道採用全斷面開挖施工時,必須加強監控量測,認真做好信息分析,及時進行動態管理與信息反饋,防止隧道塌方造成人員傷亡。

3.洞內機械設備多、工序多,要做好各工序間的安全防護和日常管理,注意上下班的交接安全和交通安全,防止出現工地責任事故和意外事故。

環保措施

《大跨度隧道全斷面開挖施工工法》的環保措施如下:

除執行國家和地方有關環境保護的法律法規外,還要注意以下幾點:

1.將棄碴等固體廢棄物運至指定地點堆棄,對工程施工中產生的有害物質(如染料、油料和垃圾等)處理後運至當地環保部門所指定的地點進行掩埋,同時按設計要求做好工程環境的防護和綠化,防止水土流失,保護生態平衡,使工程施工對環境的影響減少到最小。

2.對施工廢水、廢氣、廢油、生活污水、垃圾認真進行收集處理,經嚴格淨化符合環保標準後才由場內排水溝排出。

3.對隧道內的突水、涌泥採用以堵為主,限量排放,確保地下水穩定,儘量避免地表植被及周圍生態環境破壞。

4.對噪聲或排泄污染源較大的施工機械,在做好降噪與排泄物淨化的同時,儘量遠離聲敏感目標。對施工作業和運輸便道等易產生粉塵的地段定時進行灑水,做好工地施工文明。

效益分析

《大跨度隧道全斷面開挖施工工法》的效益分析是:京廣複線大瑤山隧道具有長、大、難、新、快五大特點,修建中緊緊依靠科技創新攻關,取得了科研上的十項關鍵技術(42項)成果,全面套用新奧法原理指導施工,成功實現了硬岩5米深孔爆破和軟岩全斷面一次成形爆破,全面滿足了大跨度隧道機械化配套作業要求改變了我國近百年來修建隧道的傳統方法。僅大瑤山隧道的截彎取直,每年節約運營費約800萬元,比傳統方法施工提前兩年半建成的運營收入就可達5億多元,當時的科學技術成果套用在鑽爆、襯砌、監測、機械管理、地質預報、九號斷層處理、通風、測量、注漿、防水上就創造經濟效益6000多萬元,累計達6億多元,並在其他7座隧道(長約7千米)施工中推廣套用了該工法。

在大瑤山隧道施工過程中,鑽爆施工無一傷亡。複合襯砌施工法和傳統的分部開挖支撐法在同類地層中進行對比,複合襯砌能提高施工進度27%,節省木材60%,每延米成洞工天減少30%,但每延米用鋼量有所增加。

該工法的施工原理、支護結構參數、施工方法、施工工藝、施工設備的選型配套,已形成一種模式。隨後在鐵路、公路、水電、捷運、市政等地領域的地下工程中的推廣套用,更加節省了大量人力、機械、材料、能源等資源,使隧道及地下工程技術水平不斷提高,施工作業安全,進度快,工程質量好,創造了很好的經濟效益、環境效益和社會效益。

註:施工費用以2005-2006年施工材料價格計算

套用實例

《大跨度隧道全斷面開挖施工工法》的套用實例如下:

1.京廣複線大瑤山隧道

隧道全長14.295千米,埋深70~910米,在砂岩、板岩、泥灰岩等地層中通過穿越11條斷層,其中9號斷層長465米,湧水量高達4200噸/天,為雙線電氣化鐵路隧道,設計和施工按當時的中國國內外先進標準進行,複雜的工程條件更給施工帶來了一系列困難。在施工中,打破常規,套用新奧法指導施工,成功地進行了硬岩5米深孔爆破、光爆和預裂爆破,首次運用了光電測距導線、光電三角高程控制和豎井投點,成功地完成2.76千米獨頭巷道的施工通風,首次套用複合襯砌結構技術,發揮圍岩的承載能力,採用大型機械化全斷面、半斷面施工,形成了破岩裝運、支護、襯砌三條機械化作業線,單口月成洞最高217米(雙線),全隧道平均單口月成洞99.2米(雙線)。

工程於1981年11月開工,歷時6年半於1988年5月竣工。由於全面進行施工監控量測、信息反饋技術,使施工中未發生較大的塌方,創造了較高的安全生產記錄。工程質量優良,施工測量貫通精度高(中線橫向誤差17.3毫米、高程誤差4.6毫米)。總體技術水平達到20世紀80年代國際先進水平。

2.滬蓉國道主幹線支線分水嶺(鄂渝界)至忠縣高速公路B13契約段方斗山隧道出口段

方斗山隧道左線全長7530米,右線全長7610米,屬於超特長隧道,當時為川渝地區第一公路長隧,也是中國國內第三公路長隧。地質條件複雜有岩溶、煤層及瓦斯和斷層破碎帶等不良地質段,施工工期只有26個月,工期緊、任務重,施工難度大,是全線控制工期工程之一。

在隧道大跨度隧道全斷面開挖施工工法的推廣套用中,並結合本工程情況,方斗山隧道左線採用兩台三臂鑿岩台車聯合進行全斷面開挖隧道右線採用人工鑽爆法進行全斷面開挖。在施工中,嚴格流程控制,充分挖掘人機潛能,壓縮循環作業時間,並最佳化爆破設計,加強綜合超前地質預報及量測工作。創造了台車日開挖19.2米,單月最高開挖449米的紀錄,左右洞合計月進尺連續3個月保持在600米以上,使中國國內大斷面隧道開挖進度又上了一個新新台階。

方斗山隧道左線開挖開工日期為2005年3月28日,貫通日期為2006年11月3日,施工總用時為585天;隧道右線開挖開工日期為200年3月28日,貫通日期為2006年12月5日,施工總用時為617天,比契約工期分別提前95天、62天完成開挖任務。隧道開挖超欠挖控制良好,施工過程中沒有發生任何安全質量事故,施工質量達到設計規範要求,並在一系列的檢查中均得到好評,優質、高效地完成了施工任務。完工後的隧道已順利通過初期驗收,並與此相關的QC項目《鑿岩台車全斷面開挖成形控制》現已評為國家級QC成果大獎。

3.合武鐵路客運專線安徽段三標紅石岩隧道

紅石岩隧道位於安徽金寨縣境內,全長7857米,位處剝蝕中低山區,山勢陡峻,溝谷縱橫,植被發育,地層為花崗岩、片麻岩和部分變質雜岩,Ⅱ級圍岩占全隧長的81.2%;Ⅲ級圍岩占全隧長的12.7%;其餘為Ⅳ級、V級圍岩,設計開挖斷面120平方米~150平方米,有40明洞,暗洞採用噴錨支護複合襯砌結構,其外層用錨桿噴射混凝土初期支護,內層模築耐久性混凝土作二次襯砌,兩層間鋪設EVA防水卷材加土工布防水。隧道斷面大、工期短、技術標準高,給施工帶來了一系列困難。

工程於2005年9月開工,採用三臂液壓鑿岩台車開挖,無軌運輸,長距離獨頭通風,大型機械化快速配套施工,成功地建立了鑿岩裝碴運輸、混凝土噴錨支護和二次襯砌三條機械化作業線。套用全斷面深孔光面爆破技術,通過優選爆破器材和選擇合理爆破參數等,使炮眼利用率達95%以上,炮眼痕跡保存率達90%。開挖月進尺最高302米,平均月進尺219米,混凝土襯砌施工月進尺最高360米。其中進口已開挖4375米,出口已開挖258米。由於全面進行施工監控量測、信息反饋和超前地質預報技術,指導工程及時調整施工方案,確保了工程建設安全生產零事故。由於工程在安全、質量、進度、環保、文明施工、投資得到了有效控制,已先後得到國家六部委、鐵道部、上海鐵路局、合武公司等各方好評,證實了大跨度隧道全斷面開挖施工工法在鐵路客運專線大斷面隧道建設中卓有成效的施工效果。

4.新建鐵路武漢至廣州客運專線項目大瑤山1號隧道

為雙線鐵路客運專線隧道,全長10081米,西北至東南走向,橫穿海拔958米的獅子山,地層岩性及地質構造複雜,泗公坑倒轉背斜發育,存在13條斷層,主要分布有碳酸鹽岩、碎屑岩和淺變質岩。隧道進口1514米段為碳酸鹽岩分布區,岩溶發育,有溶洞、溶蝕裂隙、岩溶管道等;剩餘為碎屑岩淺變質砂岩分布區。F1~F6斷層位於灰岩段,其中:F4、F5易出現較大規模突水、湧水涌泥;F3附近易出現中等湧水、突水;F6附近雨季出現較小規模湧水突水的可能性大,正常湧水量預測約為7000立方米/天,最大湧水量預測約為240003/d.F7~F9斷層位於砂岩段,其中F7可能導水,易出現中等規模突水;F8可能為隔水斷裂;F9至F13斷裂性質不明;正常湧水量預測為883立方米/天。

隧道設計運行時速為350千米/小時,正線間距5米,隧道淨寬13.30米,淨高9.577米,Ⅱ~V級圍岩開挖斷面139.23~154.4平方米,屬超大斷面。為進行超前地質驗證、正洞快速施工及後期防災,在隧道進口設長2268米的平導一座,在隧道中部及出口分別設長888米橫洞及289米救援通道一座。具有斷面大、工期短(僅37.5個月)、施工工作面多、地質條件複雜、工序轉換頻繁等特點,給施工帶來了一系列困難。

工程於2006年3月開工,採用全斷面開挖施工工法,用新奧法原理指導施工,利用合理的施工機械配套組成三條施工作業生產線,達到了快速施工的效果。鑽爆作業線採用最新的炮孔放樣軟體代替人工測量放樣,利用三臂鑿岩台車鑽孔,採用最新型的大掏槽的爆破方案進行全斷面爆破施工,採用徑向圍岩注漿措施對圍岩進行加固和堵水裝、運作業線採用挖掘機裝載機配合裝碴,噴錨作業線採用多功能台架濕噴作業,仰拱及填充混凝土採用仰拱長棧橋一次成形代替左右幅澆築,拱牆混凝土採用大噸位、高強度自行全液壓整體模板台車施作混凝土襯砌。單口月成洞最高210米(雙線),全隧道平均單口月成洞120米(雙線)。

在橫洞段與出口段施工中,採用全斷面開挖工法,創造了單工作面開挖204米、仰拱及填充186米、拱牆襯砌176米的紀錄。提前施組8.5個月實現了橫洞段與出口段的貫通。由於科學組織,合理安排,認真進行施工監控量測、超前地質預報等信息反饋技術,使整個隧道施工過程始終保持穩產高產的態勢,未發生較大的塌方和人員傷亡,創造了較高的安全生產記錄。保證了工程質量。

榮譽表彰

2008年1月31日,

中華人民共和國住房和城鄉建設部以“建質[2008]22號”檔案發布《關於公布2005-2006年度國家級工法的通知》,《大跨度隧道全斷面開挖施工工法》被評定為2005-2006年度國家一級工法。