形成原因

截至2009年,隨著橋樑技術的迅猛發展,但對於上跨結構物的橋樑施工的傳統工藝一般是採用

掛籃直接在上跨構造物上施工,特別是對於對修建處於交通運輸繁忙的城市立交橋和鐵路跨線橋。

集包鐵路霸王河1號特大橋連續梁採用轉體施工,這種施工安全風險降低了,而且施工速度快,工程質量得到保障,造價低等優點。根據該橋連續梁轉體施工總結完善從而形成《大跨度曲線連續梁轉體施工工法》。

工法特點

《大跨度曲線連續梁轉體施工工法》的工法特點是:

1.曲線連續梁轉體施工工藝複雜,施工質量標準高,球鉸設定橫向預偏心來平衡面外不平衡

彎矩。

2.曲線連續梁橋樑轉盤鋼球鉸加工要求精度高,施工平整度和就位精度要求極高。

3.採用轉體施工施工周期短,而且施工安全風險小。

4.轉體施工能較好地克服在高山深谷、水深急流或經常通航的河跨線橋,其優勢更加明顯。

操作原理

適用範圍

《大跨度曲線連續梁轉體施工工法》適用於鐵路與公路等跨各種道路橋樑的施工。

工藝原理

《大跨度曲線連續梁轉體施工工法》的工藝原理敘述如下:

連續梁T構完成,拆除支架完成後,對單個轉體進行稱重試驗,按照試驗結果進行合理配重;利用專用QDCL2000-300型連續頂推千斤頂、YTB液壓泵站及LSDKC-8型主控台組成整套轉體系統後進行轉動,轉體到位前,利用轉體系統的點動功能緩慢就位,準確調整軸線位置及合攏口兩側標高后對鋼撐腳及環道臨時固結,並在三個合攏口之間設定型鋼作臨時固結措施,確保結構穩定。

施工工藝

《大跨度曲線連續梁轉體施工工法》的施工工藝流程及操作要點敘述如下:

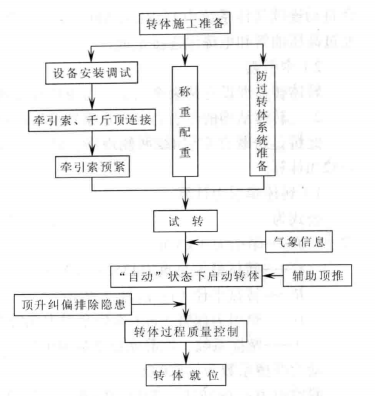

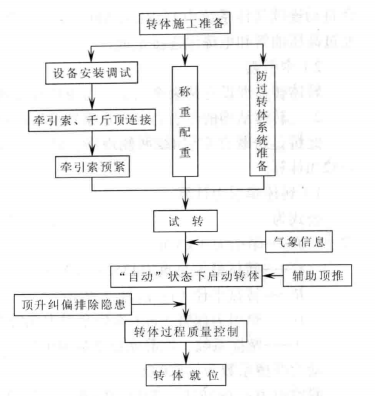

轉體施工工藝流程見圖1。

圖1 轉體施工工藝流程圖

一、施工準備

由於轉動要求很高,轉動時間較短,施工準備內容很多,所以轉體施工準備十分關鍵,它直接影響施工進展和施工封鎖要點,施工準備工作主要有清理滑道,箱梁不平衡力測試及配重,設備測試,轉體的氣候條件要求,防超裝置等其他轉體準備工作準備。

1.清理滑道

1)拆除砂模:分三組對稱拆除,每組3人,共9人;

2)清理滑道,滑道要清理乾淨,不得有碎混凝土塊、鋼筋、木板等雜物,清理完畢後在撐腳底與滑道頂的間隙中墊10毫米厚四氟乙烯板,並塗滿黃油。

2.箱梁不平衡力測試及配重

該橋屬於曲線橋,採用不平衡轉體,在實際配重中跨和邊跨達到不平衡,並使得邊跨2~3對鋼撐腳與滑道面四氟滑板發生輕微接觸。

3.設備測試

1)轉體過程中的液壓及電器設備出廠前要進行測試和標定,並在場內進行試運轉;

2)設備安裝就位。按設備平面圖將設備安裝就位,連線好主控台、泵站、千斤頂間的信號線,接好泵站與千斤頂間的油路,連線主控台、泵站電源。

3)設備空載試運行。根據千斤頂施力值(啟動牽引力按靜摩擦係數μs=0.1,轉動牽引力,按動摩擦係數μd=0.06考慮),反算出各泵油壓值,按此油壓值調整好泵站的最大允許油壓,空載試運行,並檢查設備運行是否正常,並在不同時間段,不同溫度下進行設備的空載運行及流量控制;空載運行正常後再進行下一步工作。

4)安裝牽引索。將預埋好的鋼絞線牽引索順著牽引方向繞上轉盤後穿過千斤頂,並用千斤頂的夾緊裝置夾持住,先用1~5千牛逐根對鋼絞線預壓,再用牽引千斤頂在2MPa油壓下對該束鋼絞線整體預緊,使同一束牽引索各鋼絞線持力基本一致。

5)全面檢查轉體結構各關鍵受力部位(特別是中墩負彎矩處)是否有裂紋及異常情況。拆除所有支架後用全站儀對轉體結構進行觀察,監測時間要求達到2小時以上。

4.轉體的氣候條件要求

轉體施工時風速不能大於10米/秒(即5級大風),轉體前一周與氣象部門及時溝通,保證轉體不在大風及雨雪天氣下進行。

5.防超裝置

為保障轉體施工時轉動不超過設計位置,應加設限位裝置。轉體前在轉體就位位置滑道外緣焊接ф32限位螺母或鋼筋,當梁體就位時在其前端放置I32a字鋼橫樑,使工字鋼橫樑與轉盤撐腳接觸位置即可轉體就位位置。

6.其他準備工作準備

1)在轉體施工前,完成轉體“T”構的欄桿、電纜槽等橋面附屬工程,避免轉體時和轉體後橋面施工墜物造成京包線的行車安全。

2)在轉體前將橋面的雜物和不用的機械設備清理乾淨,以免風大吹落物體。

3)對轉體半徑覆蓋範圍內的施工設備清理乾淨、場地平整、材料機具碼放,做好文明現場。

4)在上轉盤上安裝轉動角速度標尺。

二、轉體施工

1.轉體系統的組成

轉體系統主要由球鉸、下滑道、鋼撐腳、轉體系統牽引索及動力系統組成

1)牽引動力系統根據計算使用200噸連續千斤頂即可。該橋轉體系統施工由具備施工經驗的柳州OVM公司負責。每套自動連續轉體系統由2台ZLD2000型連續提升千斤頂、2台ZLDB液壓泵站和1台LSDKC-8電腦主控台通過高壓油管和電纜線連線組成。

2)牽引索

轉體轉盤埋設有兩束牽引索,每束鋼絞線的數量為7根。

2.轉體結構的牽引力、安全係數及轉體時間的初步計算

此橋是跨既有京包4線兩側現澆,轉體重量1號墩4231.6噸、2號墩4352.3噸,此轉體依最重的2號墩4352.3噸計算。

1)轉體牽引力計算公式為:T=2fGR/(3D)

式中T——牽引力(千牛)

G——轉體最大總重力43523(千牛);

R——轉盤半徑(米);為1.25米;

D——牽引力偶臂(米)該橋牽引力偶臂為8米;

f——摩擦係數,取靜摩擦係數取0.1。

動力摩擦係數為:取0.06。

靜摩擦力:T=2fGR/(3D)=2×0.1×43523×1.25/3×8=45.3噸<400噸

動摩擦力:T=2fGR/(3D)=2×0.06×43523×1.25/3×8=27.2噸<400噸

動力儲備係數:400/45.3噸=8.8

鋼絞線的安全係數:2×7(根/台)×26(噸/根)/45.3(噸)=8.0

定型球鉸支座廠家提供的靜、動摩擦係數分別為0.1和0.06。從此計算結果可以看出千斤頂動力儲備和鋼絞線的安全已達到了工程設計要求。

2)轉體時間

根據施工圖紙中要求的平轉設計線速度為≤1.2米/分鐘,再考慮箱梁的平穩和安全取線速度為0.5米/分鐘。

轉體角度最大為28°(設計為24°,根據現場實際1號墩變更為28°),箱梁輻射最大半徑為49米。

轉體總弧長(28×3.14159/180)×49=23.95米。

轉體時間為:23.95/0.5=47.9分鐘,考慮其他綜合情況,取轉體時間為50分鐘。

當兩梁端距離到1.3米(轉動角速度標尺剩下10厘米)時,採用10秒、5秒、2秒和1秒點動就位,所需時間50分鐘。

轉體全過程計畫要點時間約為:50+50=100分鐘。

3.轉體施工步驟

1)試轉

在上述各項準備工作完成後,正式轉動前兩天,進行結構轉體試運轉,全面檢查一遍牽引動力系統、防傾保險體系等是否狀態良好。試轉時應做好以下兩項重要數據的測試工作:

(1)啟動牽引力數據的採集:啟動時要採用分級載入,測定啟動所需牽引力。

(2)每分鐘轉速,即每分鐘轉動主橋的角度及懸臂端所轉動的水平弧度距離,應將轉體速度控制在設計要求內,以控制轉動的角速度為主即0.02rad/分鐘,鋼絞線伸長為0.02×400=8厘米。

(3)控制採取點動方式操作,測量組應測量1秒、2秒點動一次懸臂端所轉動水平弧線距離的數據,以供轉體初步到位後,進行精確定位提供操作依據。試轉過程中,應檢查轉體結構是否平衡穩定,有無故障,關鍵受力部位是否產生裂紋。如有異常情況,則應停止試轉,查明原因和採取相應措整改後方可繼續試轉。

(4)試轉的角度

根據轉體前梁與京包線距離最近為4米。確定試轉時的橫向轉動距離為2.57米,轉動角度為3°,牽引索伸長20.9厘米(理論計算)。

2)正式轉體

轉體實施

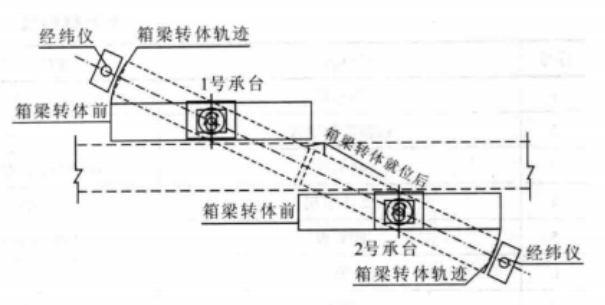

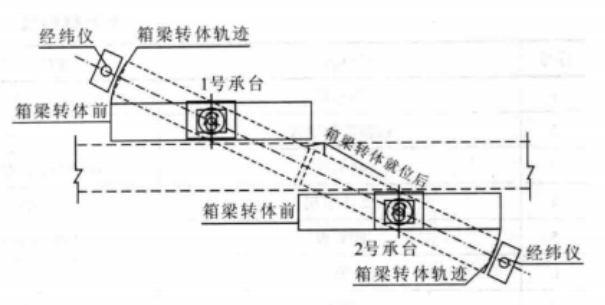

同步轉體控制見圖2。同時啟動,現場設同步啟動指揮員,採用對講機進行通信指揮。連續千斤頂公稱油壓相同,轉體採用同種型號的兩套液壓設備,轉體時控制好油表壓力,並進行同步觀測。

圖2 轉體就位控制圖

(1)試轉結束,分析採集的各項數據,整理出控制轉體的詳細數據;

(2)轉體結構旋轉前要做好人員分工,根據各個關鍵部位、施工環節、對現場人員做好周密部署,各司其職,分工協作,由現場總指揮統一安排,具體見附表1霸王河1號特大橋轉體施工技術組人員及分工名單;

(3)液壓控制系統、要點審批、氣象條件、結構物等全部就緒並滿足轉體要求,各崗位人員到位,轉體人員接到指揮長的轉體命令後,啟動動力系統設備,並使其在“自動”狀態下運行;

(4)設備運行過程中,各崗位人員的注意力必須高度集中,時刻注意觀察和監控動力系統設備的運行情況及橋面轉體情況,左右幅梁每轉過5°,向指揮長匯報一次,在距終點50厘米以內,每轉過2厘米向指揮長匯報一次;

(5)轉體結構接近設計位置(距設計位置的距離需由測試出的係數計算確定)時,系統“暫停”。為防止結構超轉,先藉助慣性轉動,結束後,動力系統改由“手動”狀態下改為10秒、5秒、2秒、1秒的點動操作。每點操作一次,測量人員報軸線走行現狀數據一次,反覆循環,直至結構軸線精確就位。整個轉體施工過程中,用全站儀加強對T構兩端高程的監測和轉盤環道四氟走板的觀察。

3)轉體就位

轉體就位採用全站儀中線校正,允許其中線偏差不大於2厘米。現場就位測量方案

(1)中心垂球控制:用垂球校核箱梁端中心於臨時排架上的中心線是否重合;

(2)在箱梁兩端的邊跨直線段上布置2台全站儀,把每台儀器的視線方向設定在箱梁理論中心方向,然後進行轉體就位過程觀測;

(3)在箱梁的兩端各布置1台水平儀,用來觀測箱梁端部就位後的梁頂高程。

轉體就位採用經緯儀(或全站儀)中線校正,軸線調整到位後,準確測量各懸臂端實際標高,利用千斤頂在轉台位置施加力,調整合攏段兩側的標高,測量達到要求後,利用鋼楔塊將鋼撐腳與滑道之間間隙塞死並焊接牢固。

轉體精確就位後,立即進行封盤混凝土澆築施工,完成轉盤結構固結。清洗底盤上表面,焊接預留筋,立模澆注封閉轉動球鉸混凝土,使上轉盤與下轉盤連成一體。

4.轉體施工結束後工作步驟

1)精確測量,調整線形。可通過配重及千斤頂進行微調。

2)拆除轉體設備,進行承台後封部分施工。

3)進行中跨合攏段施工。

4)進行邊跨合攏段施工。

材料設備

《大跨度曲線連續梁轉體施工工法》所用的材料及設備明細如下:

1.主要材料見表1。

2.主要設備見表2。

參考資料:

質量控制

《大跨度曲線連續梁轉體施工工法》的質量控制要求如下:

在轉體施工之前,召開轉體施工方案會,並邀請中國國內橋樑專家來現場對所有施工人員進行技術培訓,提高質量意識,保證施工進度。

1.成立專家顧問組,由專家在現場指導轉體施工。

2.成立施工技術組,設定專門的技術人員控制轉體施工步驟。

3.橋墩下的上、下轉盤及滑道是轉體運動的關鍵部位,要認真檢查。

4.整個轉體過程中,有2組測量人員監測轉體結構的標高、軸線位置及平衡情況。

5.兩個對稱千斤頂的作用力應大小相等、方向相反,以保證上轉盤僅承受與摩擦力矩相平衡的動力偶,無傾覆力矩產生。

6.轉體正式開始後,其懸臂段轉體速度應控制在設計要求的1.2米/分鐘的範圍內。

安全措施

採用《大跨度曲線連續梁轉體施工工法》施工時,除應執行國家、地方的各項安全施工的規定外,尚應遵守注意下列事項:

1.嚴格按照《鐵路營業線施工及安全管理辦法》執行。

2.設立既有線防護組、應急預案組,在葫蘆車站設駐站聯絡員,在施工現場安排專門的人員檢查轉體過程中對既有線的影響情況,尤其注意梁底與既有線鋼立柱、回流線的距離,當距離過近時應及時通知現場指揮暫停轉體崗。

3.跨線轉體期間,派專人進行既有京包鐵路防護,並邀請集寧工務段派專門巡線員對施工路段經行巡視檢查,一經發現問題,立即進行維修,保證線路安全。

4.跨越既有京包鐵路作業時,必須提前向呼鐵局部門申請鐵路要點封閉線路,批准給點後方可進行作業。

5.在轉體施工時要設專職防護員,著裝、持上崗證,所有在崗人員嚴格遵守《建安工人操作規程》。做好下部防護措施,嚴防上部施工墜落物件危及行人與施工安全。用對講機隨時匯報防護情況

1.對所有在崗人員經行安全教育和技術交底,認真學習相關操作規程,所有上崗人員始終貫徹落實“安全第一”的原則。

2.在連續梁轉體前,應清除梁面、梁內及在轉體半徑範圍內影響轉體的一切障礙物並派專人負責檢查。

3.千斤頂張拉系統操作人員嚴格執行有關操作規程,服從命令,聽從指揮,做好班前檢查,班後保養,發現故障及時清除,確保設備處於良好狀態。

4.轉體就位後,迅速進行連線固定,並對合攏段鋼殼進行接地處理,同時對施工範圍內的路段和限界進行清理、檢查,確保無誤後,方可報開通線路。

環保措施

為了確保該工程的環境得到有效保護,嚴格執行國家和當地政府的環保政策,為了保持該工程施工現場的環境衛生,《大跨度曲線連續梁轉體施工工法》採取如下環保措施:

1.成立以項目經理為組長的環境保護領導小組,確保各項環保工作落實到位。

2.施工現場四周設定排水溝。

3.施工道路定期養護,適當灑水,減少灰塵的污染。

4.施工期間的施工場地進行鋪設碎石墊層各種材料和設備分類放置,廢棄物及時清理,保持施工場地整潔。

5.儘量減少噪聲的強度和敏感點受噪聲干擾的時間。

效益分析

《大跨度曲線連續梁轉體施工工法》的效益分析是:

該施工工法施工簡單,最大限度地減少了要點時間,縮短施工周期,減少垂直要點時間,得到了呼和浩特鐵路局、蒙冀鐵路有限公司、設計單位及監理單位的高度評價,社會效益明顯路內、路外多家單位參觀學習,為同類工程施工提供了極有價值的參考和借鑑,社會效益特別明顯。

傳統的採用防棚洞直接在既有線上方施工工期大約需要2年時間,而採用該工法施工工期僅需要12個月時間,這樣就縮短了施工時間,施工成本投入也減少了,而且此工法施工簡單,這樣就減少了工作量。與傳統的採用防棚洞施工節約了材料費330萬元,施工時間縮短了,為企業、社會創造了良好效益,施工進度加快,經濟效益顯著。

註:施工費用以2009-2010年施工材料價格計算

套用實例

《大跨度曲線連續梁轉體施工工法》的套用實例如下:

霸王河1號特大橋位於R=1600米的曲線上,連續梁部分跨徑布置為60+100+60米預應力混凝土箱梁,在里程DyK501+126(1號墩)~DyK501+226(2號墩)位置與既有京包鐵路為4線(1級電氣化)鐵路相交跨越,標準中心線與既有鐵路約為24°夾角。該工程具有一下特點:

1.該橋施工方案採用採用轉體施工方案,支架上分段預壓,分段澆築形成T構,之後進行T構轉體,待轉體就位,線性調整完畢後,封閉球鉸,利用鋼殼進行中跨合攏施工,完成跨鐵路部分施工,最後進行邊跨合攏施工。

2.安全防護難度大,跨既有京包鐵路4線,每5分鐘就過一輛列車,行車密度極大,連續梁的梁底距離電氣化接觸網上方距離僅為30厘米(這是接觸網改造後的距離),用傳統的吊架方法根本無法施工。

3.合攏段的鋼殼施工技術填補中國國內空白。

4.截至2009年,霸王河1號特大橋的主跨100米的曲線連續梁轉體施工屬於中國國內第一。

5.施工結果評價

霸王河1號特大橋連續梁轉體橋是內蒙古自治區第一座轉體橋,同時大跨度曲線連續梁轉體橋也是中鐵十二局集團第一次施工,轉體施工工法,得了很好的成效,並與2010年9月27日成功、安全地合攏,施工中無任何安全事故,得到呼和浩特鐵路局、蒙冀鐵路有限公司、中鐵第一設計院、西南交通大學監理公司、北京交通大學、中鐵第五設計院、重慶大學等多家單位的高度好評;路內、路外多家單位參觀學習,為同類工程施工提供了極有價值的參考和借鑑。

整座大橋被建設單位評為“優質工程”,並節省了大量的鋼材和勞動力,為企業創造了良好的效益。

6.推廣前景

隨著橋樑不斷發展,新技術、新工藝的不斷出現以及在工程中的套用,該方法會更加安全可靠、操作簡潔、實施快速、降低造價,在橋樑建設中將發揮越來越大的作用,產生越來越好的社會效益和經濟效益。

採用轉體施工施工克服上跨構造物或交通密集公路,鐵路的困難,尤其是對修建處於交通運輸繁忙的城市立交橋和鐵路跨線橋,其優勢更加明顯。因而轉體施工方法,推廣套用前景十分廣闊。

榮譽表彰

2011年9月,中華人民共和國住房和城鄉建設部發布《關於公布2009-2010年度國家級工法的通知》建質[2011]154號,《大跨度曲線連續梁轉體施工工法》被評定為2009-2010年度國家二級工法。