《壓電陶瓷球殼製作方法》是中船重工海聲科技有限公司於2007年1月16日申請的專利,該專利申請號為:2007100512724,專利公布號為:CN101024570,專利公布日:2007年8月29日,發明人是:潘學蕃、趙吉賢、王新平、劉海洋。

《壓電陶瓷球殼製作方法》其主要步驟是將壓電陶瓷粉料經配料、預燒、細磨後烘乾備用;將壓電陶瓷粉料採用靜水壓成型方法成型為半徑殼,經高溫燒結製成半球殼毛坯;將半球殼毛坯的內弧面和外弧面按D研×sin45°原理研磨到規定尺寸,並進行燒滲電極、高電壓極化處理;將二個半球殼用環氧樹脂膠合劑粘接成整球,得到壓電陶瓷球殼。該發明由於採用高溫燒結後半球殼毛坯機械研磨工藝,保證了半球磨的壁厚誤差小於0.05毫米,用這樣二個半球殼粘接的壓電陶瓷球殼的性能具有良好的三維空間的對稱性。

2017年12月11日,《壓電陶瓷球殼製作方法》獲得第十九屆中國專利優秀獎。

基本介紹

- 中文名:壓電陶瓷球殼製作方法

- 公布號:CN101024570

- 公布日:2007年8月29日

- 申請號:2007100512724

- 申請日:2007年1月16日

- 申請人:中船重工海聲科技有限公司

- 地址:湖北省宜昌市夷陵區112信箱

- 發明人:潘學蕃、趙吉賢、王新平、劉海洋

- 專利代理機構:宜昌市三峽專利事務所

- 代理人:成鋼

- 類別:發明專利

- Int. Cl.:C04B33/00(2006.01)I,B24B11/02(2006.01)I,C04B41/80(2006.01)I,C04B111/90(2006.01)N,C04B33/00

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施形式,榮譽表彰,

專利背景

截至2007年8月,已有技術中,對於外徑小於35毫米的壓電陶瓷球殼採用整球殼在1300—1350℃高溫下燒結製作。但由於重力作用下的高溫燒結變形,造成球殼的壁厚不均勻,特別是外徑35毫米以上的壓電陶瓷球殼,隨著外徑尺寸的增大,燒結變形也隨之增大,至使球殼的壁厚不均勻程度更趨嚴重,因此對於外徑大於35毫米而壁厚不均勻度小於0.05毫米的壓電陶瓷球殼不能採用整球殼高溫燒結方法製作。

發明內容

專利目的

《壓電陶瓷球殼製作方法》的目的是提供一種將內半球和外半球分別用機械方法研磨到所要求尺寸後,再將兩個半球殼粘接成壓電陶瓷球殼的技術,並且達到壓電陶瓷球殼的壁厚不均勻度小於0.05毫米。

技術方案

《壓電陶瓷球殼製作方法》的目的是這樣實現的:

將壓電陶瓷粉料採用靜水壓成型方法成型為半徑殼,經高溫燒結製成半球殼毛坯;

將半球殼毛坯的內弧面和外弧面按D研=D1╳sin45°原理進行研磨,達到規定尺寸的半球殼,D研為研具的直徑,D1為所需的球面直徑;

研磨到規定尺寸的半球殼進行燒滲電極、高電壓極化處理;

將二個半球殼用環氧樹脂膠合劑粘接成整球,得到壓電陶瓷球殼。

改善效果

《壓電陶瓷球殼製作方法》所提供的製作方法,採用高溫燒結後半球殼毛坯機械研磨工藝,保證了半球殼的壁厚誤差小於0.05毫米,用這樣二個半球殼粘接的壓電陶瓷球殼的性能具有良好的三維空間的對稱性。

附圖說明

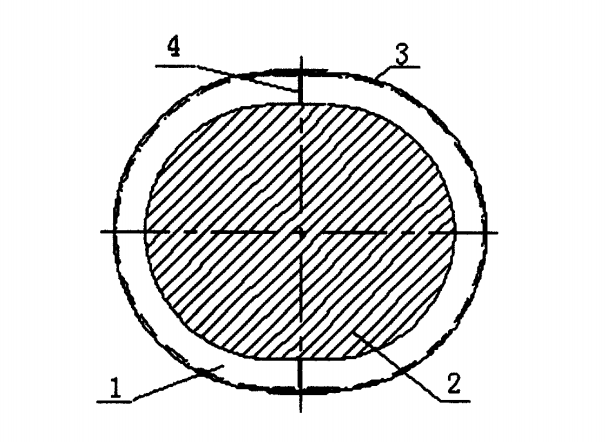

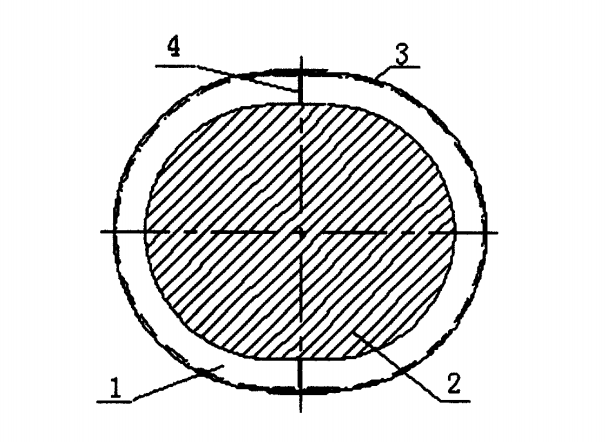

圖1是該發明的靜水壓成型前裝料圖。

圖1

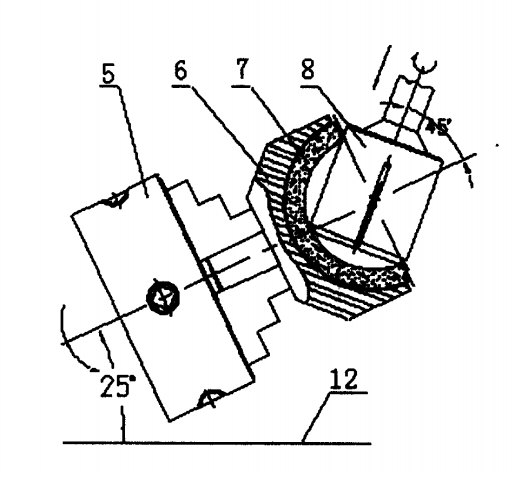

圖2是該發明半球殼毛坯內球面研磨示意圖。

圖2

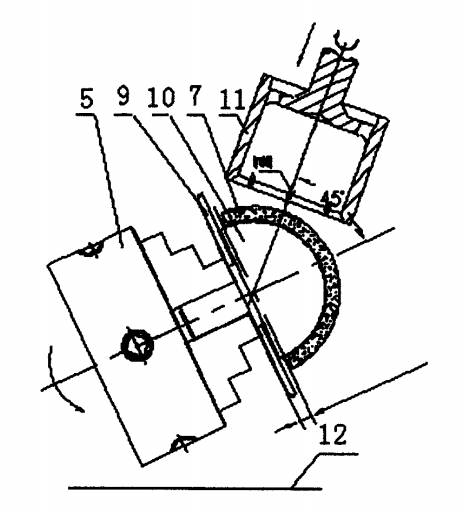

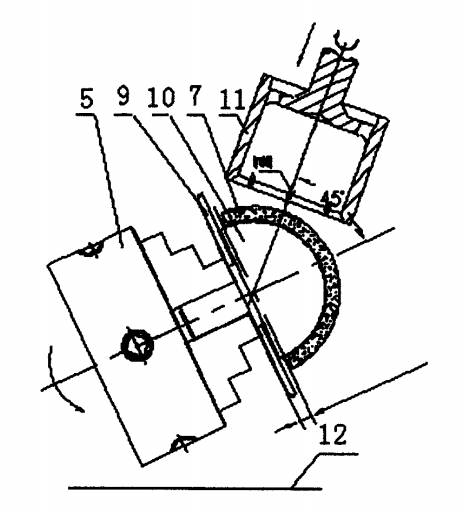

圖3是該發明半球殼毛坯外球面研磨示意圖。

圖3

技術領域

《壓電陶瓷球殼製作方法》涉及壓電陶瓷球殼的製作方法,特別是一種將二個採用機械研磨方法加工內外球面得到的壓電陶瓷半球殼粘接成壓電陶瓷球殼的方法。

權利要求

《壓電陶瓷球殼製作方法》其特徵在於:

將壓電陶瓷粉料採用靜水壓成型方法成型為半徑殼,經高溫燒結製成半球殼毛坯;將半球殼毛坯的內弧面和外弧面按D研=D1╳sin45°原理進行研磨,達到規定尺寸的半球殼,D研為研具的直徑,D1為所需的球面直徑;

研磨到規定尺寸的半球殼進行燒滲電極、高電壓極化處理;

將二個半球殼用環氧樹脂膠合劑粘接成整球,得到壓電陶瓷球殼。

實施形式

對於SR外=35毫米,壁厚t3毫米的壓電陶瓷球殼的製作方法如下:

- 選取經配料、預燒、細磨並符合的CB125-98壓電陶瓷粉料,烘乾備用;

- 將壓電陶瓷粉料1裝在靜水壓成型金屬內芯2和聚氯乙烯彈性模3之間,壓電陶瓷粉料從中部以紙質分隔圈4分成兩個半球殼;

- 在已裝有壓電陶瓷粉料的聚氯乙烯彈性模外包裹數層高密度聚乙烯食物保鮮袋並密封,放入靜水壓成型容器的油介質中,以200兆帕壓力成型;

- 成型後半球殼在1300—1350℃溫度下燒結,製成半球殼毛坯7;

- 將半球殼毛坯7外球弧面與內半球夾具6粗配,必要時在砂輪上打磨,使兩球弧面基本貼和,在烘箱內將粗配後的半球殼毛坯和內半球夾具6加熱,直至松香石臘膠合劑能熔融,將半球殼毛坯用松香石臘膠合劑膠合在內半球夾具6上,並冷凝;

- 用三爪卡盤5夾持,平磨半球殼毛坯口部平面,控制其深度在31.5—32.0毫米之間;

- 選用工作檯升降行程為315毫米的MSU-250工具銑床,配動力分度頭,三爪卡盤和中16彈簧夾頭。考慮到研磨劑對分度頭旋轉部件的侵蝕和進刀的方便,將動力分度頭主軸向上傾斜25°,工具機主軸軸線向工件方向傾斜20°保證主軸旋轉軸線與工件旋轉軸線相交45°夾角;

- 裝夾半球殼毛坯,主軸上安裝彈簧夾頭及P50×32×16GC6JV圓柱形砂輪,用砂輪圓柱面和端面磨削半球殼毛坯的邊口,使面A和面B交點圓尺寸達毫米。注意磨削時加水沖刷和冷卻,並適當控制進給量,防止工件邊沿碎裂;工件轉速30—35轉/分鐘;砂輪轉速1800—2400轉/分鐘;

- 裝夾內半球研具8,以研具8外圓柱面與半球殼毛坯內口斜面靠擦對刀,鎖緊工作檯,軸向送進進行研磨加工。研磨劑是金剛砂加水配和而成,金剛砂粒度宜選用80—120號,研磨加工過程中需不斷加入研磨劑和控制送進壓力,防止產生過熱,並且要注意測量工件尺寸,掌握加工餘量。當餘量小於0.8毫米時,研具與工件的接觸寬度應修磨至小於2.5毫米範圍內,並適當減小送進壓力(可在工具機主軸上加裝百分表監控加工狀況),以免過研超差。檢測時用卡尺直接測量結合用內半球檢測板對光檢測;工件轉速30轉/分鐘;主軸轉速112-140轉/分鐘;

- 內球面研磨結束後,加熱熔融松香石臘膠合劑,取出半球殼毛坯7;

- 將已加工好內球面的半球殼毛坯7用松香石臘膠合劑膠合在外半球夾具10上,用中心定位套保證工件端面與夾具中心線垂直;

- 試裝夾工件和外半球研具11,粗調工具機加工及測量時所須進退刀行程。用中心校正器調校外半球研具11旋轉軸線對外半球夾具11SR的中心重合度,鎖緊工作檯12;

- 卡盤5上安裝膠合工件的外半球夾具3,擋水盤9,主軸裝夾外半球研具11,從外半球研具11上面的孔中加入研磨劑,軸向送進進行研磨。研磨過程中需不斷地加入研磨劑和控制送進壓力,防止產生過熱,並且要注意測量工件尺寸,掌握加工餘量。當餘量小於0.8毫米時,研具和工件接觸寬度應修磨至小於2.5毫米範圍內,隨著研具的磨損,研具上的容砂槽也要相應修復,並適當減小送進壓力,可以工具機主軸頭上加裝百分表監控加工狀況,以免過研超差。檢測時用卡尺直接測量結合用外半球檢測板對光檢測工件轉速30轉/分鐘;主軸轉速90—112轉/分鐘;半球殼毛坯的內弧面和外弧面研磨過程中按D研=D1╳sin45°原理進行,達到規定尺寸的半球殼,D研為研具的直徑,D1為所需的球面直徑;

- 外球面研磨結束後,加熱熔融松香石臘膠合劑,取出半球殼;

- 在研磨平面板上用180號金剛砂研磨已加工好內外球面的半球殼的平面餘量,用卡尺或高度尺測量其尺寸,直至達到要求尺寸。根據要求在半球殼上研出穿線及安裝用半圓孔(留有加工餘量);

- 用汽油酒精各半溶液清除半球殼上的膠合劑;

- 在半球殼的內外球面上燒滲銀電極;

- 用2000—3200伏/毫米直流電壓在90—160℃油浴內對半球殼極化處理;

- 用618環氧樹脂和咪唑配製膠合劑並調和均勻,刮塗於二個半球殼的膠合面,對準半圓孔並適當施加壓力,在烘箱內於室溫升溫到80℃保溫4小時固化;

- 將穿線和安裝用孔研磨到要求尺寸;

- 測量壓電陶瓷球殼的電容、介質損耗並用傳輸線法測量fr、fa。計算Kp和d31。

榮譽表彰

2017年12月11日,《壓電陶瓷球殼製作方法》獲得第十九屆中國專利優秀獎。