專利背景

壓鑄生產是材料、模具、壓機、工藝參數、人員的有機結合,壓鑄生產過程複雜、變化點多、連續性強、產品批量大,如果不能及時發現並糾正,將會導致廢品率很高,產品質量下降,嚴重的影響企業的經濟效益。截至2010年2月,傳統壓鑄機的工藝參數是通過對壓鑄件試樣的實際質量進行分析試驗,根據抽檢結果反覆調整而確定,需要的調整時間比較長,而工藝參數是將壓力、速度、溫度及時間等工藝因素得到統一的過程,如果在正常生產中這些因素髮生了變化,必將引起壓鑄工件質量的降低,因此及時發現壓鑄工藝參數的變化,迅速調整才能大幅提高生產效率,生產優質壓鑄件。

中國專利文獻號CN1857831於2006年11月8日公開一種壓鑄機的壓射裝置及控制方法,主要包括壓射部分、液壓部分、控制部分。通過設定對壓射缸有桿腔出口工作液流量進行控制的高回響、大流量節流閥和對該節流閥進行實時控制的實時控制器,使用該發明的控制方法,以進油口節流與出油口節流相結合的方式對壓射過程的速度進行實時控制,可實現閉環實時控制勻加速慢壓射、多段壓射、防飛邊減速等功能。但該結構複雜,其工作不能反映出壓鑄工件的質量,不能進行及時的調整,容易導致大批量次品產生。

發明內容

專利目的

《壓鑄機及壓鑄工件質量的自動判定方法》的目的旨在提供一種對壓鑄工藝的調整和提高壓鑄工件品質有很大幫助的壓鑄機及壓鑄工件質量自動判定的方法,以克服有關技術中的不足之處。按此目的設計的一種壓鑄機,包括設定有壓力感測器和壓射位置檢測讀頭的壓射油缸,其特徵是壓力感測器和壓射位置檢測讀頭與曲線儀連線。曲線儀與報警裝置和顯示屏電連線。

技術方案

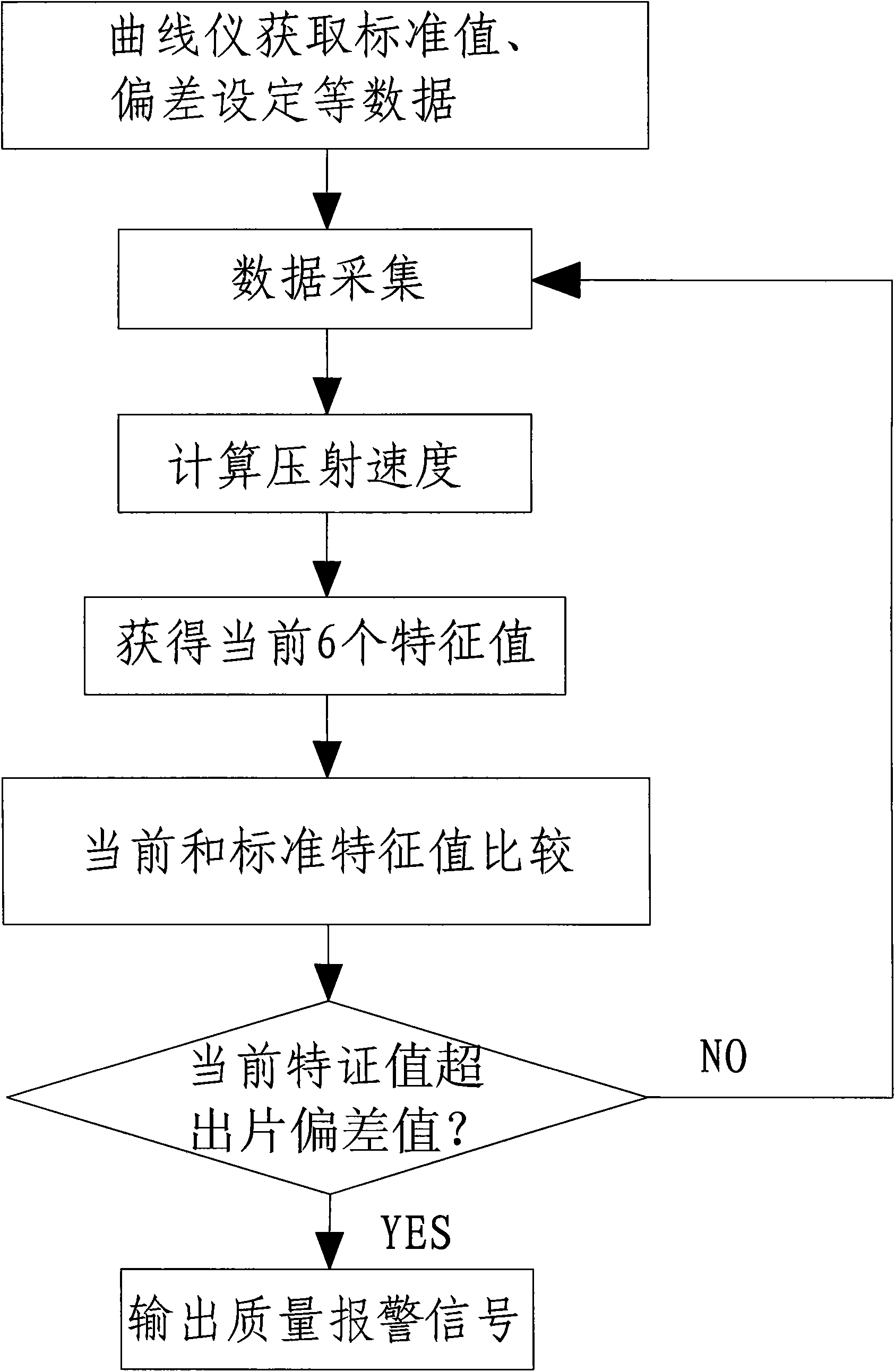

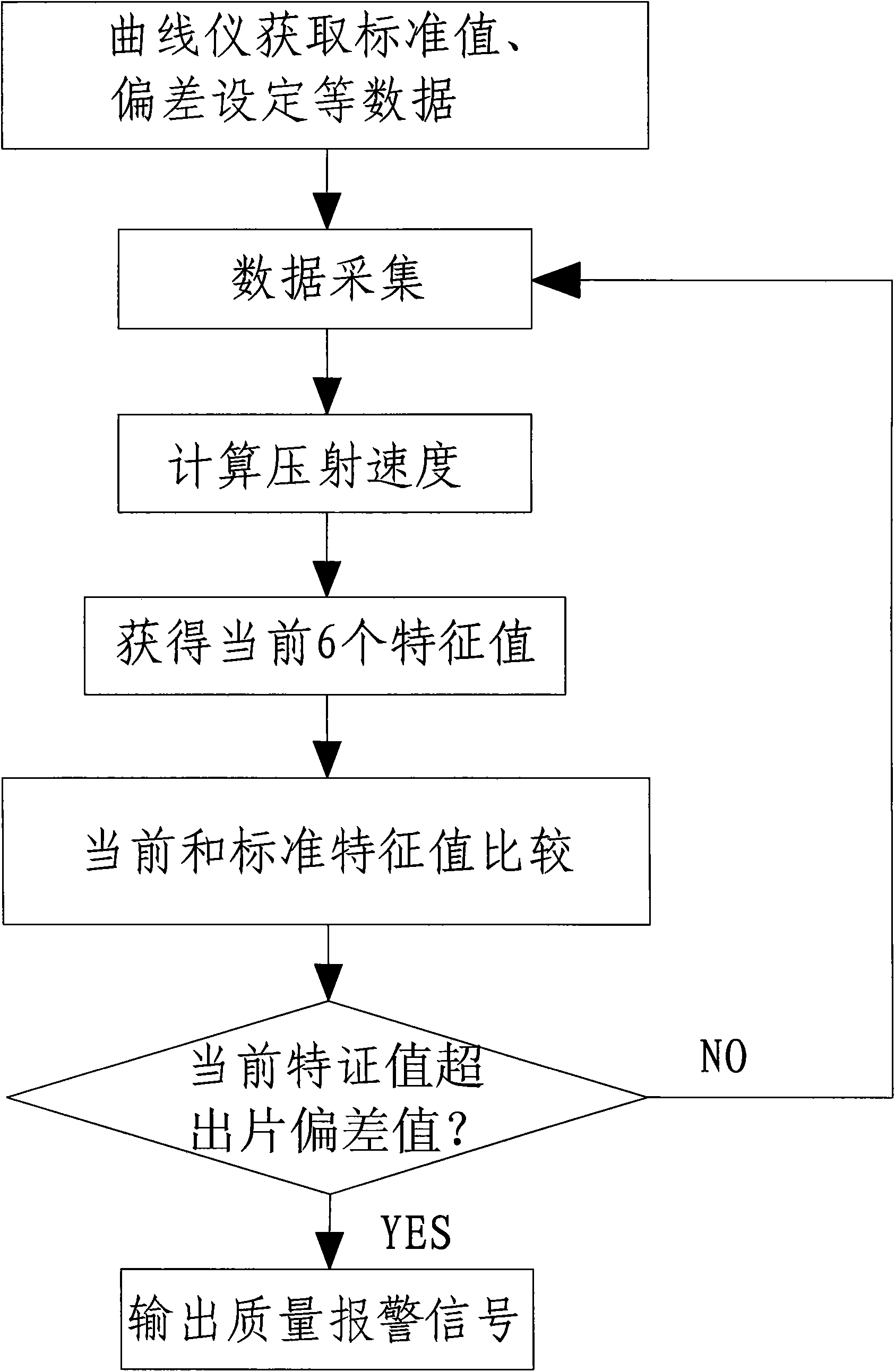

一種壓鑄機壓鑄工件質量的自動判定方法,其特徵是壓鑄機壓射過程中包括慢速壓射速度、快速壓射速度、慢速轉快速的位置、最大的速度、最大的壓力、增壓建立時間這6個特徵值,其檢測6個特徵值的當前數據包括以下步驟:第一步,設定曲線儀獲取採樣時間、特徵值的標準值、採集時間、偏差值、產品抽檢率;第二步,通過使用曲線儀和壓力、位置感測器,採集壓射過程中壓射壓力和壓射位置數據;第三步,由壓射過程中的壓射位置數據計算得到壓射過程中的壓射速度數據;第四步,從壓射過程的壓力、速度、位置數據中通過計算提取出6個特徵值的當前值;第五步,逐一將6個特徵值的當前值和特徵值的標準值進行對比,判斷是否超出偏差值;如果符合偏差值,繼續壓射,並返回第二步繼續檢測;如果超出偏差值,則表示壓鑄工件質量不符合標準。

上述特徵值的標準值是通過曲線儀獲得,當工藝人員調整好參數,並確認壓鑄工件滿足品質要求後,提取出6個標準的特徵值,根據壓鑄工件的質量要求,通過顯示屏的螢幕設定偏差值或抽檢率,作為對比的依據。

上述當前值與標準值進行對比,超出偏差值時,通過報警裝置發出質量報警。

上述累計存儲壓射過程中特徵值的當前值形成資料庫,通過螢幕顯示為曲線和採用統計的方法得到機率分布數據,用於指導生產和完善工藝參數。

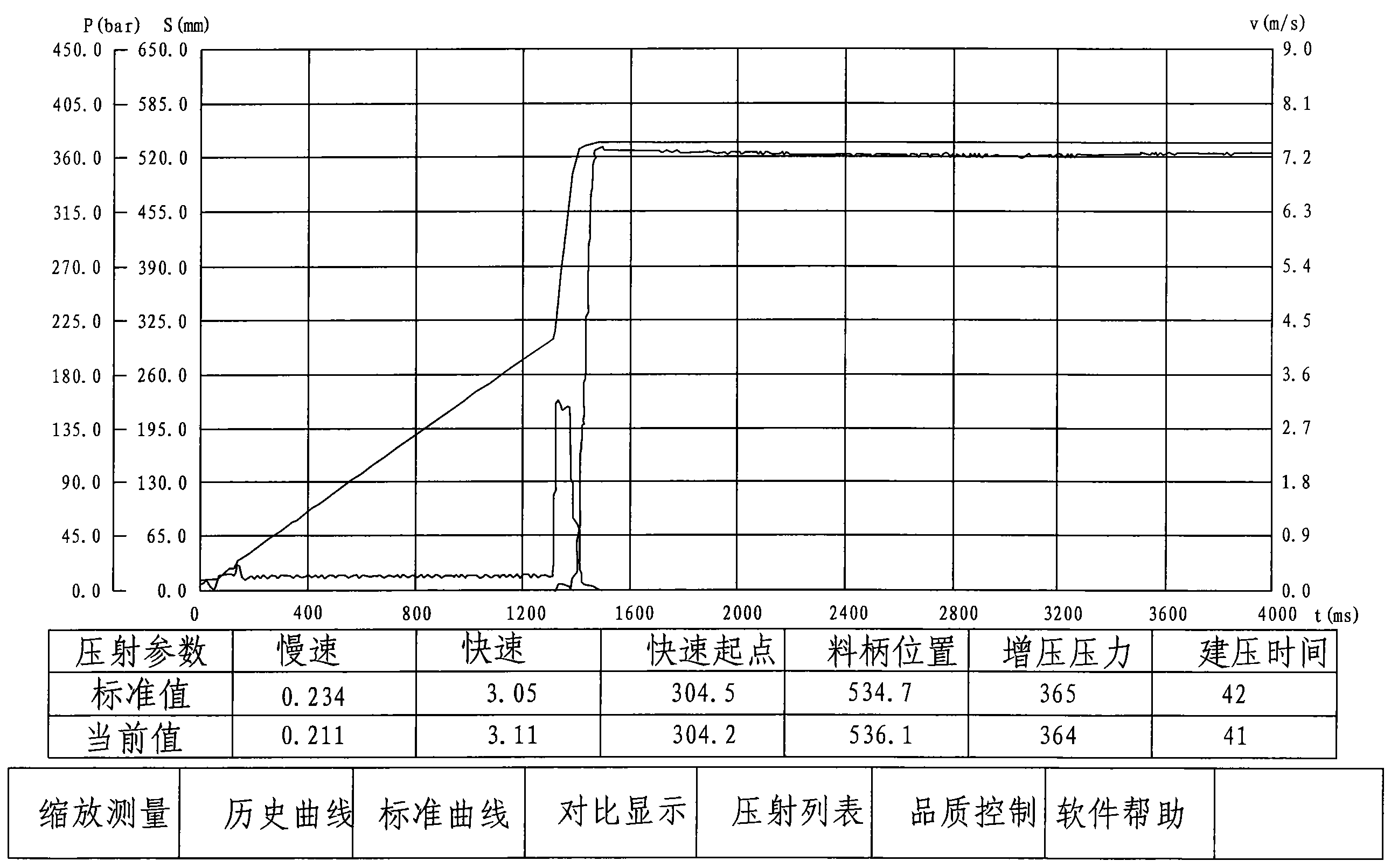

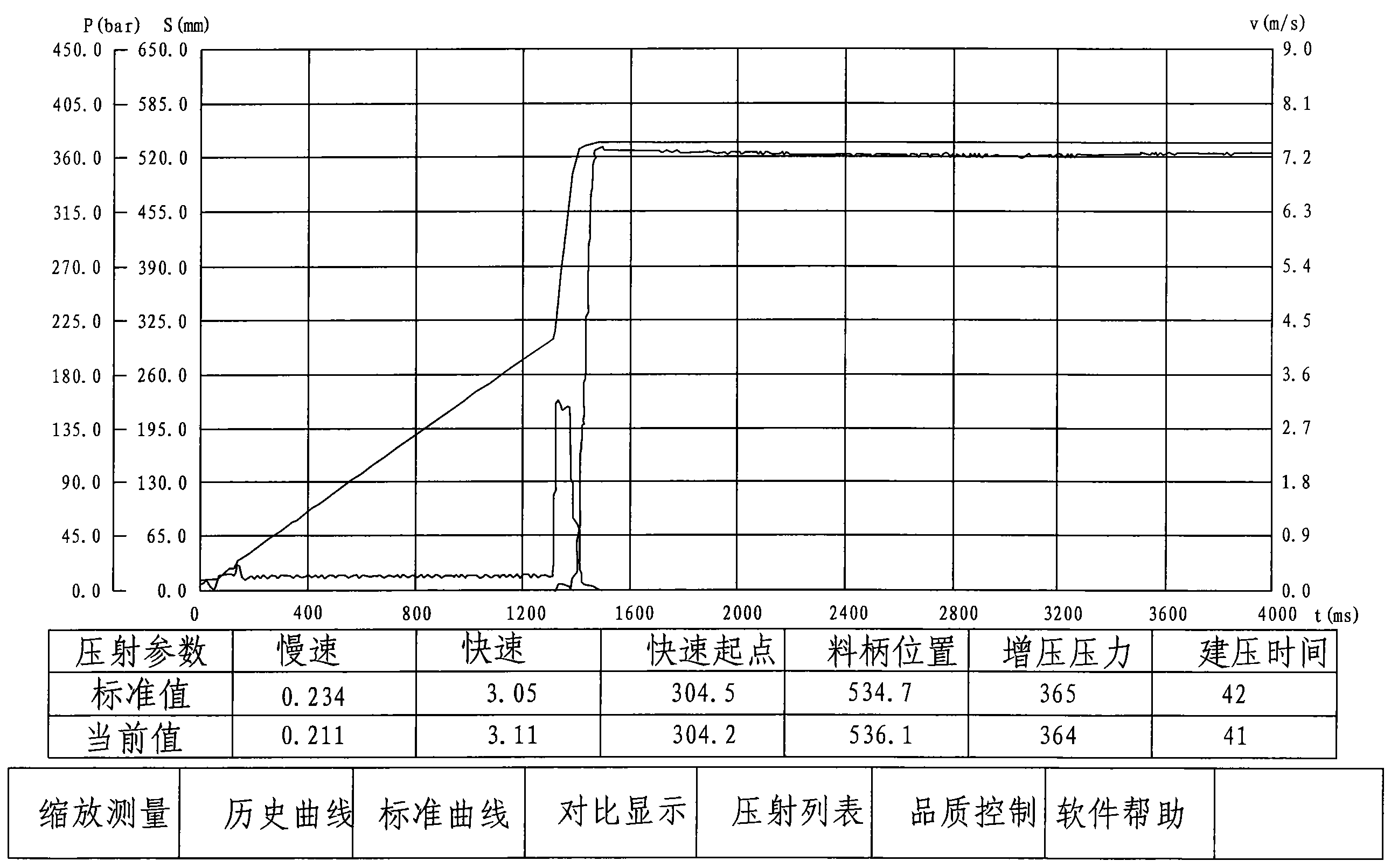

上述曲線儀採集壓射壓力、位置、速度數據,通過通訊接口傳遞到螢幕顯示三曲線圖。

上述6個特徵值的數據特徵是反映了壓鑄機的性能、壓鑄件成型的條件,歸納了慢速壓射排出壓射室中的氣體,避免料液捲入氣體,高速填充型腔時的準確位置以及工件補縮提高緻密度等壓射的全過程。

有益效果

《壓鑄機及壓鑄工件質量的自動判定方法》能夠自動提取壓射過程中的6個特徵值並顯示,能夠顯示壓力,位置和速度三條曲線,方便現場查看工藝參數對產品質量的影響。當實際壓射特徵值(當前值)與標準特徵值之間的偏差超過設定的允許偏差時,產生質量報警信號,提示操作人員或工藝人員對當前壓鑄工件進行深入的質量檢查。質量報警的引入使操作者不必經常關心壓射工藝參數的變化和產品質量而更關注與生產,提高了生產效率和產品質量,使壓鑄生產更加準確和高效。

《壓鑄機及壓鑄工件質量的自動判定方法》的目的是提出一種對壓鑄機壓射過程中反映工藝參數的6個特徵值的當前數據狀態,通過與標準值比較來產生質量報警的檢測方法。該方法對壓鑄工藝的調整和提高壓鑄工件品質有很大的幫助,能有效避免因壓射工藝參數的變化導致大批量次品產生。

《壓鑄機及壓鑄工件質量的自動判定方法》考慮到壓鑄工件除模具、材料、溫度等對其質量有影響外,壓鑄機本身的穩定性和壓鑄工藝設定以及壓射過程中異常情況等是對壓鑄工件的質量影響最大的,而且其隨機性很強,不容易控制。《壓鑄機及壓鑄工件質量的自動判定方法》通過對壓鑄機6個特徵值的採集、計算和統計對比,實現了一種壓鑄工件質量的自動判定方法。壓鑄機6個特徵值通過安裝在壓射油缸上的壓力感測器和壓射位置檢測讀頭,將壓力和位置數據採集到曲線儀中,曲線儀能夠設定採樣時間,並將壓力和位置數據轉化為6個特徵值。每一次壓射提取的特徵值都與標準數據進行對比,超出規定的範圍,則輸出報警信號。《壓鑄機及壓鑄工件質量的自動判定方法》的優勢是自動判定每一次壓射與標準設定的區別,分析壓鑄工件受壓鑄機本身和實時工藝參數影響的程度,從而判斷壓鑄工藝對工件質量的影響,提醒操作人員改善。

附圖說明

圖1為《壓鑄機及壓鑄工件質量的自動判定方法》質量自動判定流程圖。

圖1

圖2為顯示屏界面狀態參考圖。

圖2

技術領域

《壓鑄機及壓鑄工件質量的自動判定方法》涉及一種壓鑄機及壓鑄工件質量的自動判定方法。

權利要求

1.一種壓鑄機的壓鑄工件質量的自動判定方法,所述壓鑄機包括設定有壓力感測器和壓射位置檢測讀頭的壓射油缸,壓力感測器和壓射位置檢測讀頭與曲線儀連線;所述曲線儀與報警裝置和顯示屏電連線;其特徵是壓鑄機壓射過程中包括慢速壓射速度、快速壓射速度、慢速轉快速的位置、最大的速度、最大的壓力、增壓建立時間這6個特徵值,其檢測6個特徵值的當前數據包括以下步驟:

第一步,設定曲線儀獲取採樣時間、特徵值的標準值、採集時間、偏差值、產品抽檢率;

第二步,通過使用曲線儀和壓力、位置感測器,採集壓射過程中壓射壓力和壓射位置數據;

第三步,由壓射過程中的壓射位置數據計算得到壓射過程中的壓射速度數據;

第四步,從壓射過程的壓力、速度、位置數據中通過計算提取出6個特徵值的當前值;

第五步,逐一將6個特徵值的當前值和特徵值的標準值進行對比,判斷是否超出偏差值;如果符合偏差值,繼續壓射,並返回第二步繼續檢測;如果超出偏差值,則表示壓鑄工件質量不符合標準。

2.根據權利要求1所述壓鑄機的壓鑄工件質量的自動判定方法,其特徵是所述特徵值的標準值是通過曲線儀獲得,當工藝人員調整好參數,並確認壓鑄工件滿足品質要求後,提取出6個標準的特徵值,根據壓鑄工件的質量要求,通過顯示屏的螢幕設定偏差值或抽檢率,作為對比的依據。

3.根據權利要求2所述壓鑄機的壓鑄工件質量的自動判定方法,其特徵是當前值與標準值進行對比,超出偏差值時,通過報警裝置發出質量報警。

4.根據權利要求3所述壓鑄機的壓鑄工件質量的自動判定方法,其特徵是累計存儲壓射過程中特徵值的當前值形成資料庫,通過螢幕顯示為曲線和採用統計的方法得到機率分布數據,用於指導生產和完善工藝參數。

5.根據權利要求4所述壓鑄機的壓鑄工件質量的自動判定方法,其特徵是曲線儀採集壓射壓力、位置、速度數據,通過通訊接口傳遞到螢幕顯示三曲線圖。

實施方式

參見圖1-圖2,該壓鑄機包括設定有壓力感測器和壓射位置檢測讀頭的壓射油缸,其壓力感測器和壓射位置檢測讀頭與曲線儀連線;曲線儀與報警裝置和顯示屏電連線,圖中未示出。

壓鑄工件質量的自動判定方法,壓鑄機壓射過程中包括慢速壓射速度、快速壓射速度、慢速轉快速的位置、最大的速度、最大的壓力、增壓建立時間這6個特徵值,其檢測6個特徵值的當前數據包括以下步驟:第一步,設定曲線儀獲取採樣時間、特徵值的標準值、採集時間、偏差值、產品抽檢率;第二步,通過使用曲線儀和壓力、位置感測器,採集壓射過程中壓射壓力和壓射位置數據;第三步,由壓射過程中的壓射位置數據計算得到壓射過程中的壓射速度數據;第四步,從壓射過程的壓力、速度、位置數據中通過計算提取出6個特徵值的當前值;第五步,逐一將6個特徵值的當前值和特徵值的標準值進行對比,判斷是否超出偏差值;如果符合偏差值,繼續壓射,並返回第二步繼續檢測;如果超出偏差值,則表示壓鑄工件質量不符合標準。

上述特徵值的標準值是通過曲線儀獲得,當工藝人員調整好參數,並確認壓鑄工件滿足品質要求後,提取出6個標準的特徵值,根據壓鑄工件的質量要求,通過顯示屏的螢幕設定偏差值或抽檢率,作為對比的依據。

上述當前值與標準值進行對比,超出偏差值時,通過報警裝置發出質量報警。

上述累計存儲壓射過程中特徵值的當前值形成資料庫,通過螢幕顯示為曲線和採用統計的方法得到機率分布數據,用於指導生產和完善工藝參數。

上述曲線儀採集壓射壓力、位置、速度數據,通過通訊接口傳遞到螢幕顯示三曲線圖。

專利榮譽

2021年6月24日,《壓鑄機及壓鑄工件質量的自動判定方法》獲得第二十二屆中國專利優秀獎。