基本介紹

- 中文名:壓水堆控制

- 外文名:control of PWR

反應性控制和功率分布控制

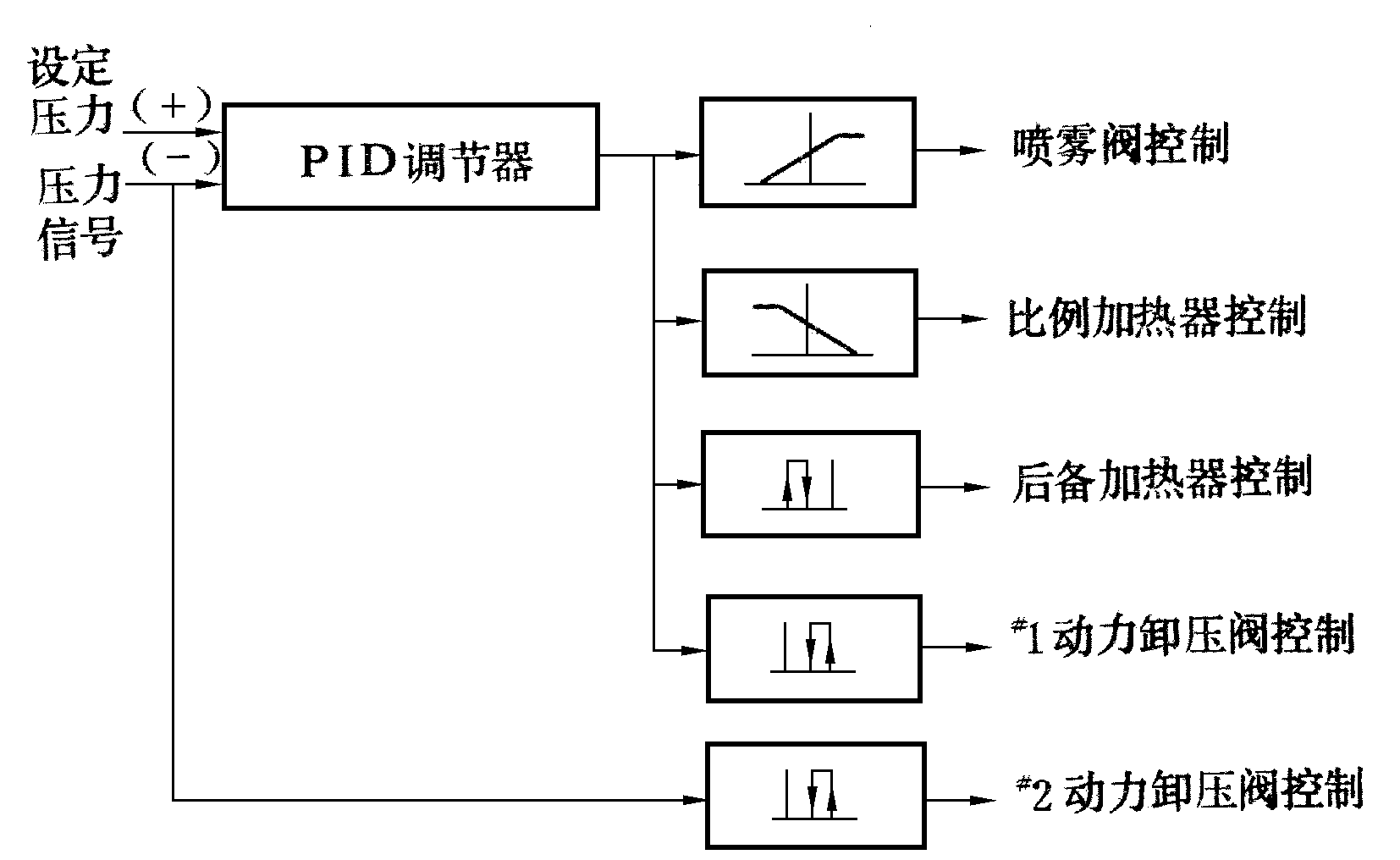

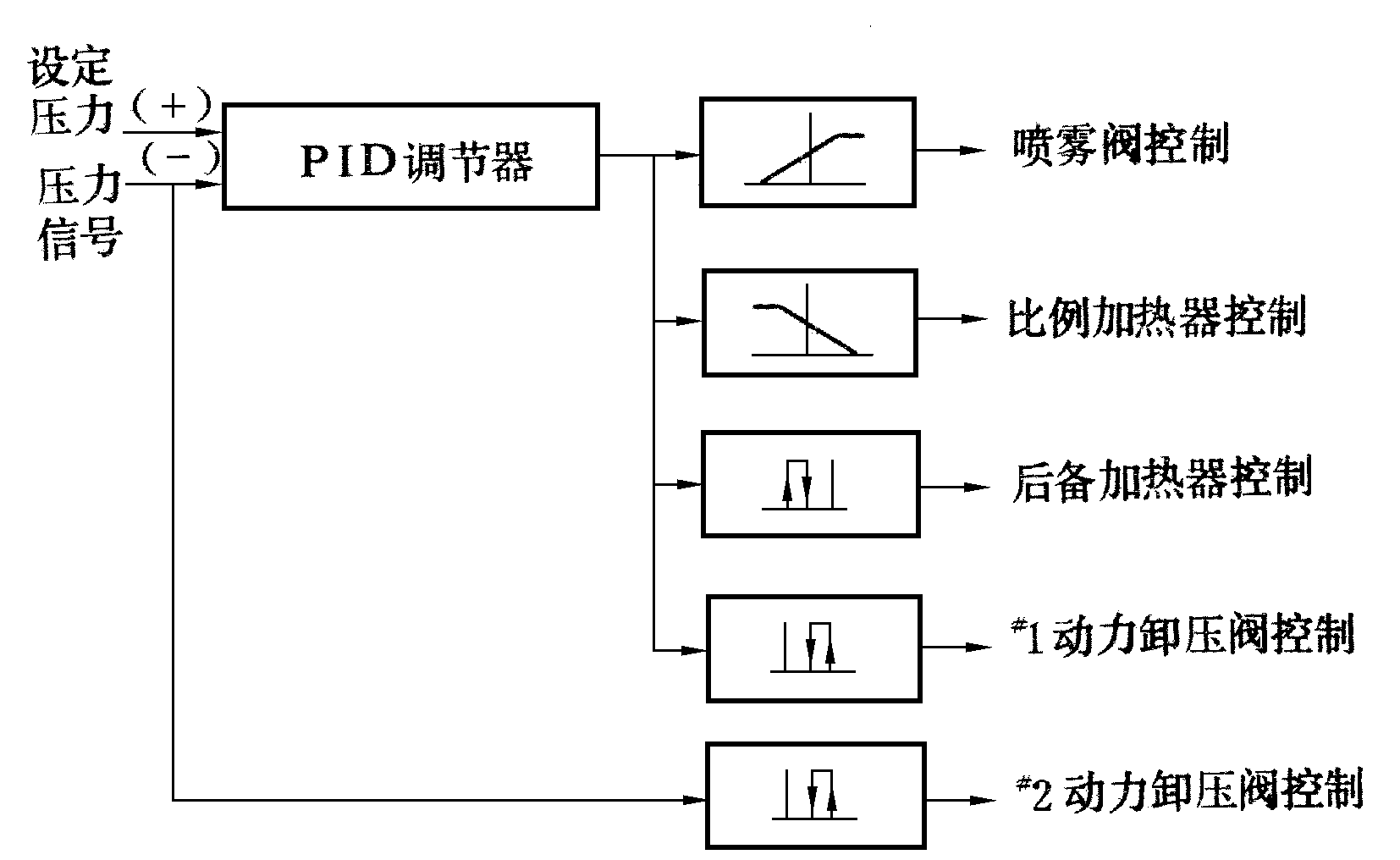

一迴路系統壓力控制

圖1 一迴路壓力控制系統

圖1 一迴路壓力控制系統穩壓器水位控制

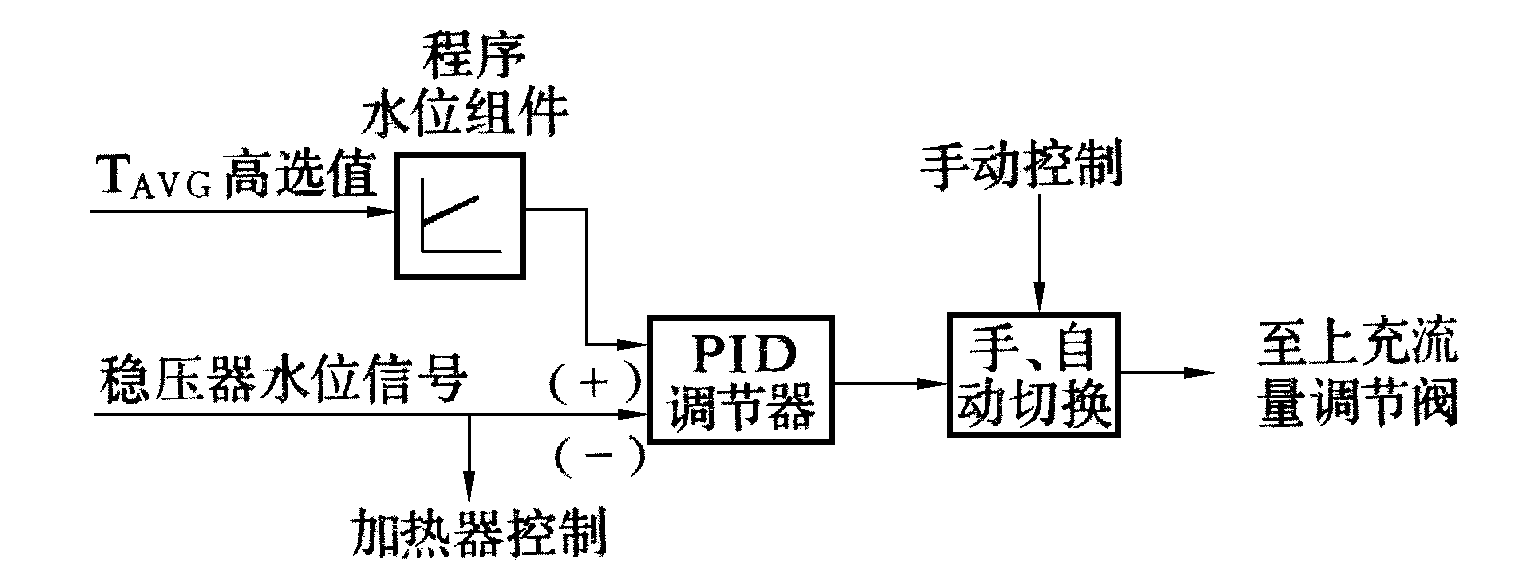

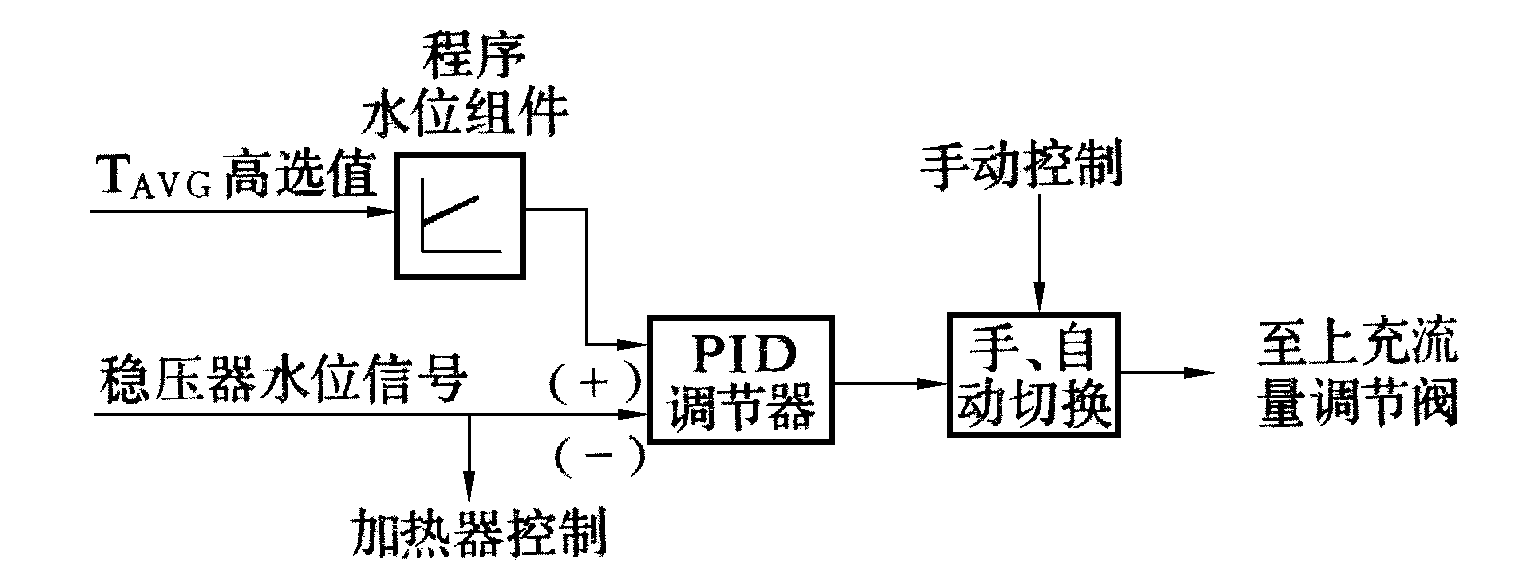

圖2 穩壓器水位控制系統

圖2 穩壓器水位控制系統蒸汽發生器水位控制

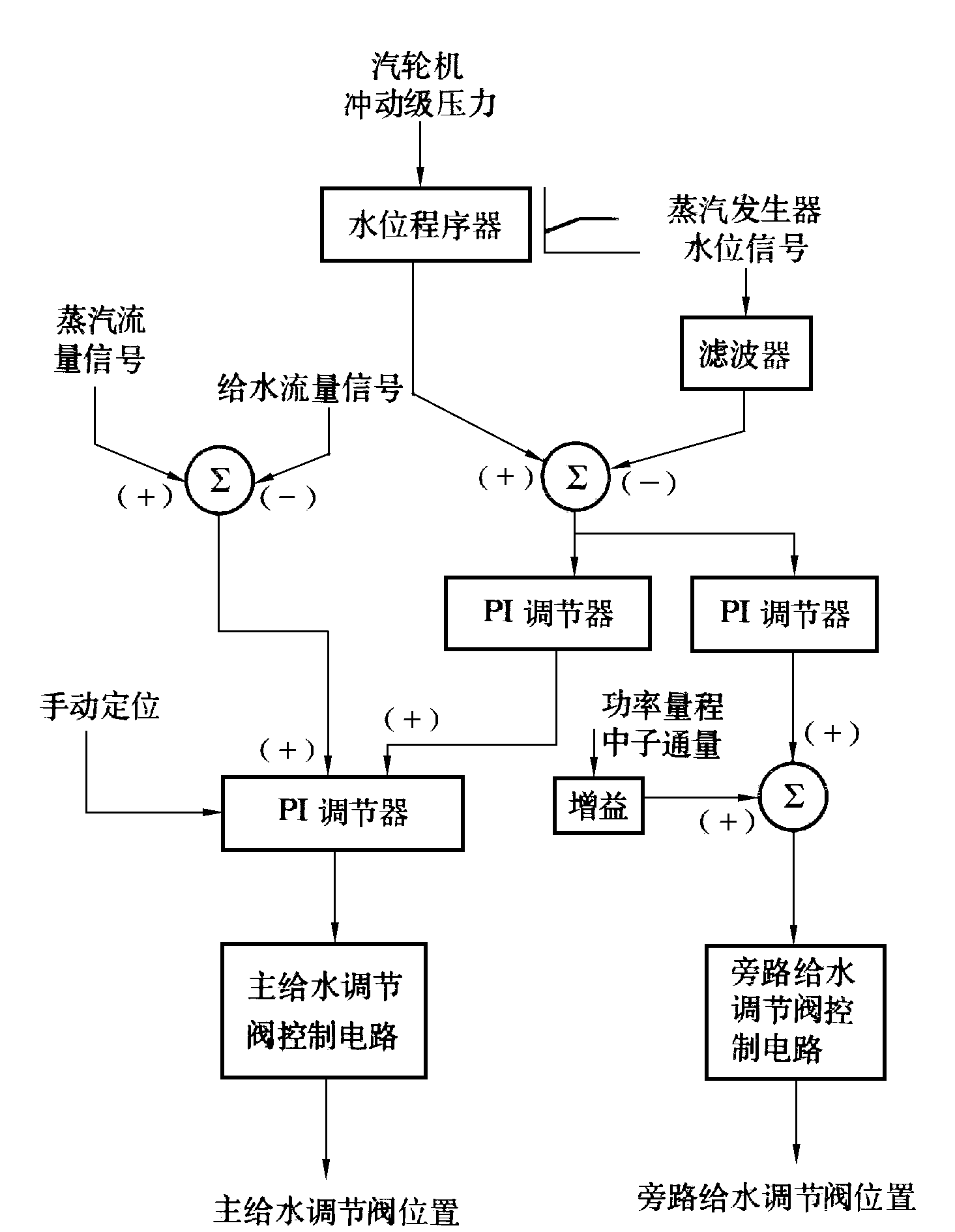

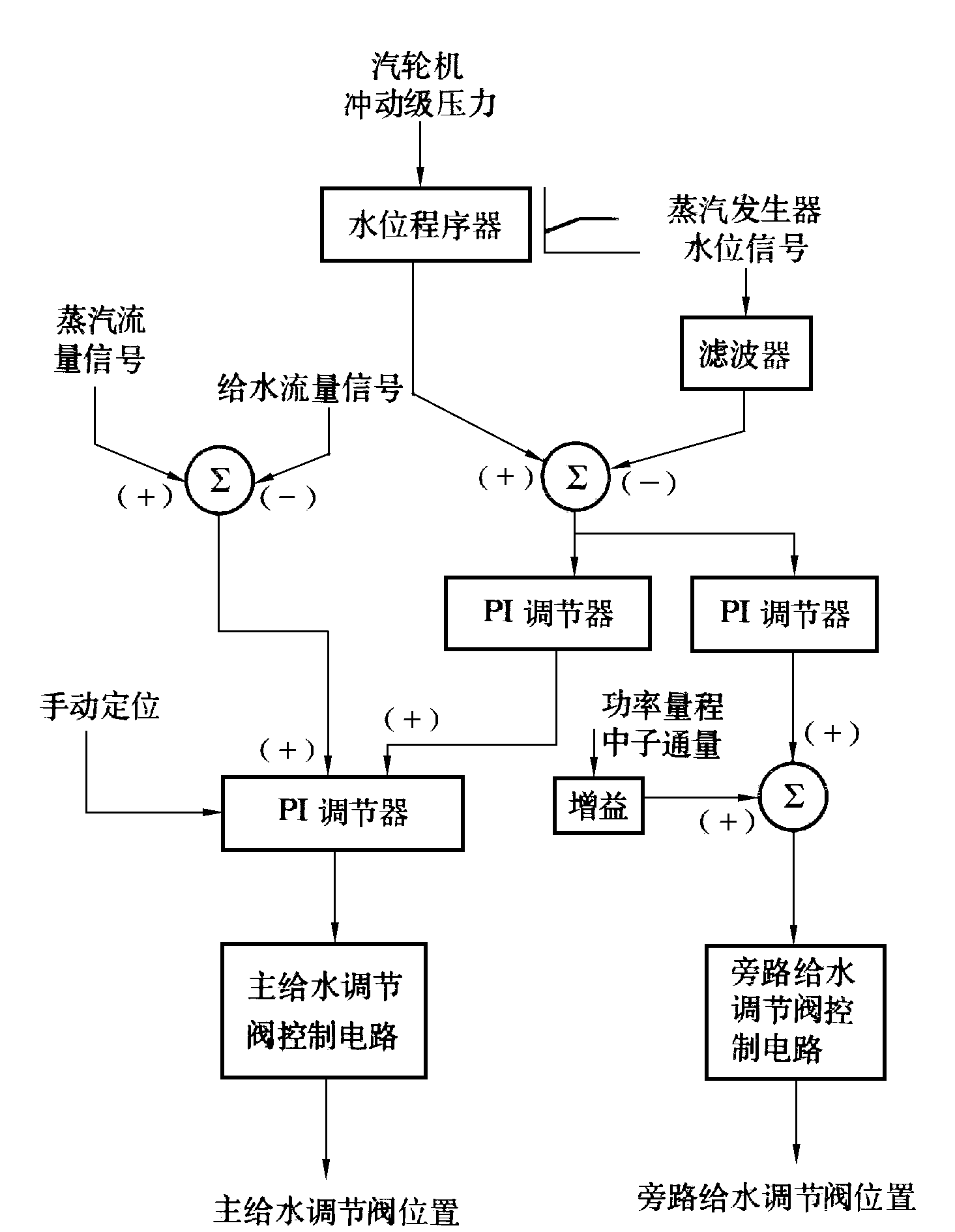

圖3 蒸汽發生器給水調節系統

圖3 蒸汽發生器給水調節系統蒸汽排放控制

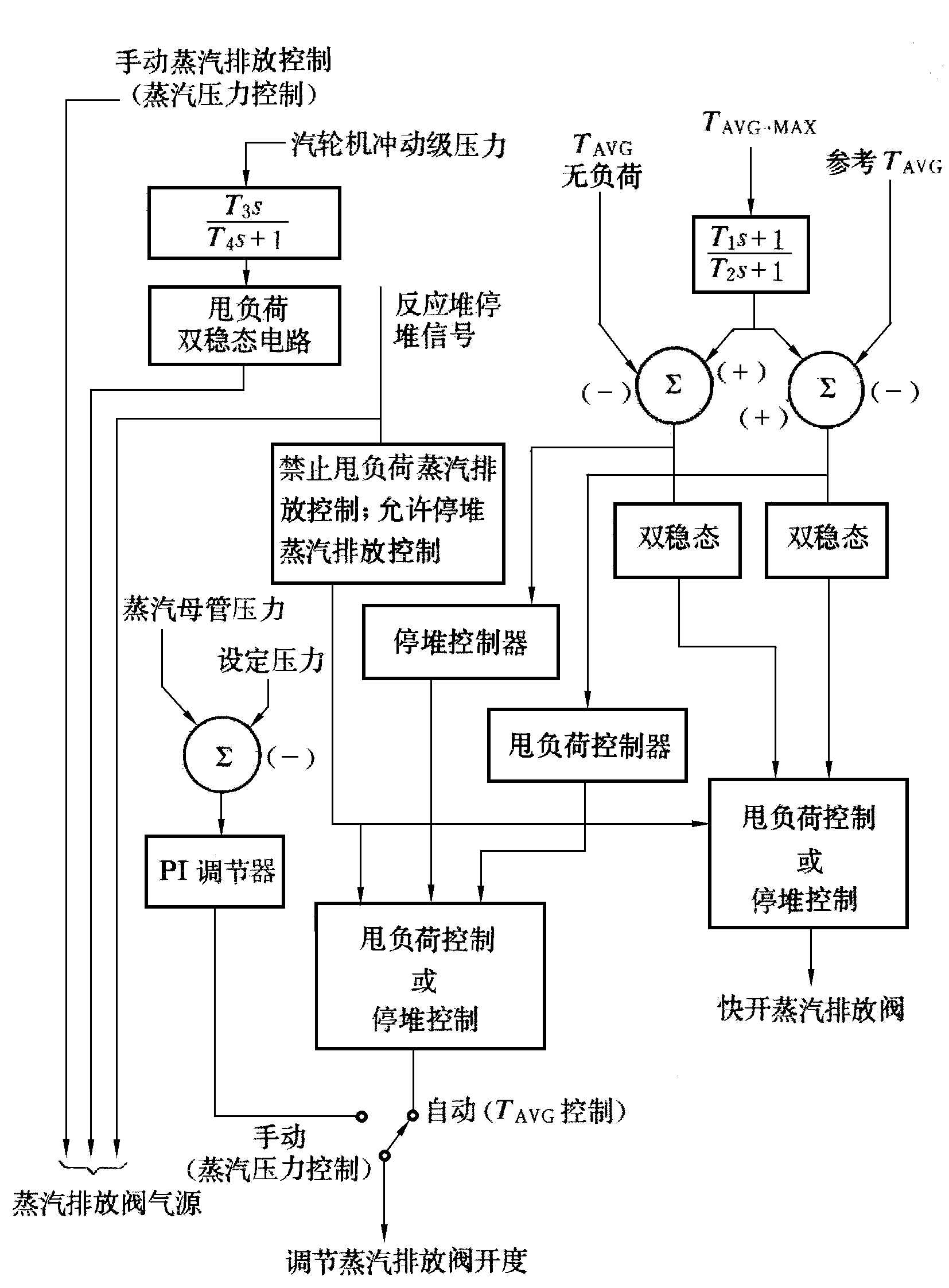

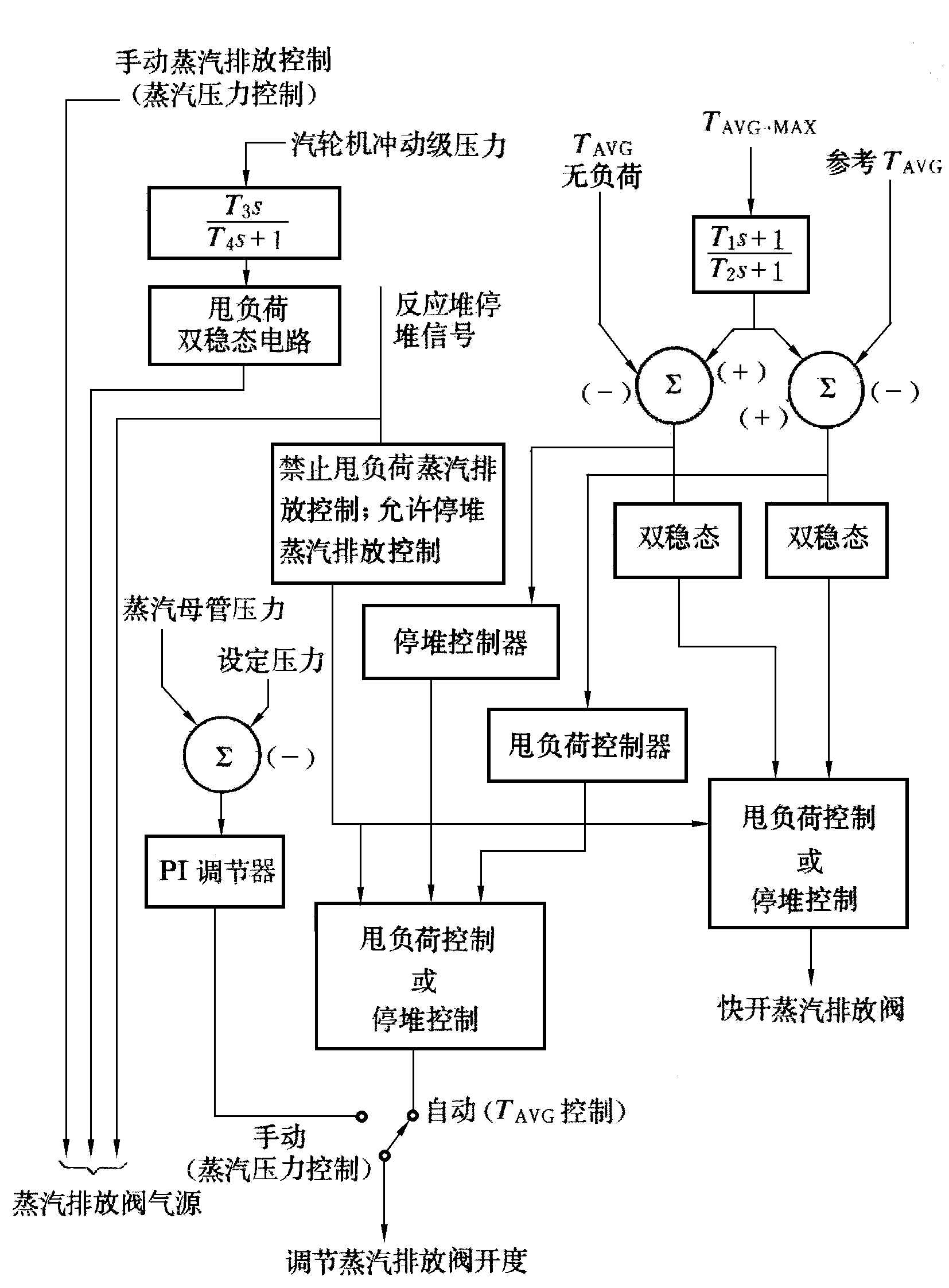

圖4 蒸汽旁路排放控制系統

圖4 蒸汽旁路排放控制系統 圖1 一迴路壓力控制系統

圖1 一迴路壓力控制系統 圖2 穩壓器水位控制系統

圖2 穩壓器水位控制系統 圖3 蒸汽發生器給水調節系統

圖3 蒸汽發生器給水調節系統 圖4 蒸汽旁路排放控制系統

圖4 蒸汽旁路排放控制系統使壓水堆的狀態參數維持在運行工況的規定範圍內,或改變壓水堆的狀態參數使其達到給定範圍的技術。 壓水堆控制主要有:①反應性控制和功率分布控制;②功率調節;③...

壓水堆(pressurized water reactor):全稱“加壓水慢化冷卻反應堆”。以加壓的、未發生沸騰的輕水(即普通水)作為慢化劑和冷卻劑的反應堆。由燃料組件、慢化劑(兼作...

目前全世界大約有440座核電機組在運行,其中占絕大多數(約92%)的是輕水堆(LWR),其餘為重水堆(PHWR)以及先進氣冷堆(AGR)等。輕水堆主要是壓水堆(PWR)和沸水...

壓水堆控制棒組件地落在燃料組件的上管座上。落棒時間應在規定範圍內。為確保控制棒在導向管內的導向,當控制棒組件全部抽出時,控制棒下端仍留在導向管內。這種...

根據汽輪機負荷和反應堆冷卻劑的平均溫度,操縱控制棒在堆芯中的位置,以調節反應堆的功率,使其與汽輪發電機組的出力相匹配。同時根據反應堆軸向功率偏移信號,手動...

《壓水堆控制與保護監測》是1993年原子能出版社出版的圖書,...... 壓水堆控制與保護監測編輯 鎖定 《壓水堆控制與保護監測》是1993年原子能出版社出版的圖書, ...

重水堆分壓力殼式重水堆和壓力管式重水堆(見重水堆核電廠)。壓力殼式重水堆控制與壓水堆控制大體相似。壓力管式重水堆(以CANDU 6型重水堆為例)是通過提出停堆...

使壓水堆的控制棒上下運動或保持在某一高度的機構。主要類型有磁力提升式和磁阻馬達式。前者多用於陸上核電廠,後者多用於艦艇核動力裝置。它們都具有全密封、快速...

採用以分散式計算機系統為基礎的壓水堆核電廠一體化控制系統。整個控制系統大體可分為四個層次:①數據採集及指令執行層;②直接控制層;③協調控制層;④人機接口和...

對反應堆內剩餘反應性的控制。其主要任務是採取不同的控制方式,在確保全全的前提下,控制反應堆內的剩餘反應性,以滿足反應堆長期運行的需要;通過控制毒物適當的空間...

壓水堆核動力裝置是世界上最早開發的核動力裝置。壓水堆經歷了由軍用到民用,船用到陸用的發展過程。壓水堆以淨化的普通水做慢化劑和冷卻劑。在常壓下水的沸點低...

壓水反應堆的堆芯、堆內構件、壓力容器和控制棒驅動機構等結構的總稱。 冷卻劑由反應堆壓力容器進口接管進入,沿壓力容器內側向下,在吊籃底部向上通過流量分配裝置,...

《核反應堆控制》是1995年11月1日原子能出版社出版的圖書,作者是傅龍舟。...... 仿真,著重介紹了壓水堆核電站控制與保護系統,並簡要地介紹了其它類型動力堆控制...

包容堆芯核燃料、控制部件、堆內構件和反應堆冷卻劑的鋼製承壓容器,是一次冷卻劑系統的重要設備。反應堆運行時,堆核心燃料釋放出的熱量,由一次冷卻劑導出壓水堆...

適用於壓水堆的核燃料元件。壓水堆以水做冷卻劑和慢化劑,由於水在堆內均勻分布,所以燃料元件的功率密度較高且分布均勻,元件中燃料芯體為含低濃縮鈾的UO2燒結體...

反應堆負荷跟蹤系統是指通過實施調節核反應堆輸出功率,使核電機組實時的電力生產與電力消耗相平衡,實現調峰運行。壓水堆核電廠負荷跟蹤模式能夠有效協調機組產能與電網...

《壓水堆核電廠運行》是1998年原子能出版社出版的圖書,作者是鄭富裕,邵向業,丁雲峰。《壓水堆核電廠運行》適合於從事核電廠運行及管理人員使用,也可供高等學校核...

壓水堆壓力容器內除燃料組件及其相關組件以外的所有其他構件,包括堆芯上部支承構件、堆芯下部支承構件、堆芯測量支承結構。其功能是:①可靠地支承、壓緊和準確地...

壓水堆核電廠保護參數手動停堆 編輯 裝在主控制室內的兩個手動停堆按鈕,任一按鈕都能觸發緊急停堆和汽輪機停機。對於數位化反應堆保護系統,由於其具有快速的計算...

《壓水堆核電站工程設計》是2013年在上海科學技術出版社出版的圖書,該書作者是鄭明光、杜聖華。...

核電站水化學控制工況是由李宇春出版的一本化工類書刊...... 本書概括講述了核電站的組成,重點介紹了壓水堆核電站一迴路和二迴路的化學控制與監督,同時對先進型沸...

由於反應堆冷卻劑有較強的放射性,所以主泵的主要特點為泄漏受到控制。還由於在...壓水堆冷卻劑泵主要部件 主泵的主要部件包括軸密封、飛輪、推力軸承、葉輪和導...

《壓水堆核電廠安全與事故對策》是1995年原子能出版社出版的圖書,作者是濮繼龍。...... 3.4.5功率控制3.4.6卸壓控制3.5安全系統3.5.1反應堆保護系統...

通過不同富集皮燃料的分區裝載和可燃毒物棒的合理布置,控制功率水平、燃耗、瞬態缸毒分布,特別是控制控制棒的提升和插入來控制反應堆功率分布叫做反應堆功率分布...

《壓水堆核電廠運行物理導論》是一本鄭福裕編制,由原子能出版社在2009-02-01出版的書籍。...

動力堆(power reactor)是指供發電或動力用的反應堆(見裂變反應堆)。主要類型有:壓水堆、沸水堆、重水堆、熔鹽(增殖)堆、石墨水冷堆和中子增殖堆。...