專利背景

蜂窩夾層結構因其具有較高的強度質量比、較大的剛度質量比、較好的抗疲勞性能等眾多的優點,在衛星上得到了廣泛的套用。但是,現代新型衛星對結構的承載能力要求越來越高,對結構的重量限制也越來越苛刻,常見的鋁合金面板、鋁蜂窩夾層結構因其承載能力的不足、重量上還有潛力可挖而得到了一定程度的限制,因此迫切需要提供新型結構形式的蜂窩夾層結構來滿足大承載、輕量化的需要。

2009年9月前,衛星結構中較多採用鋁合金面板、鋁蜂窩的夾層結構板,採用0.3毫米-0.5毫米厚的鋁合金面板J47C中溫(130℃)固化膠膜,導致蜂窩夾層結構板結構質量相對偏大(鋁合金的密度為2.78克/立方厘米)、結構承載能力相對較弱(鋁合金的屈服強度僅≥255兆帕)。

2009年9月前沒有發現同該發明類似技術的說明或報導,也尚未收集到中國國內類似的資料。

發明內容

專利目的

為了解決2009年9月前已有技術中蜂窩夾層結構板的結構質量相對偏大、結構承載能力相對較弱等不足,《增強型蜂窩夾層結構板及其製造方法》目的的第一方面在於提供一種增強型的蜂窩夾層結構板。利用該發明,可減輕結構板的重量、增加結構板的承載能力。

該發明目的的另一方面,還提供一種增強型的蜂窩夾層結構板的製造方法,從而達到結構輕量化、承載能力強的目的。

技術方案

該發明的第一方面,為解決其技術問題所採用的技術方案是提供一種增強型的蜂窩夾層結構板,該裝置包括:依次粘結的上面板、上膠膜、蜂窩芯、下膠膜和下面板;上面板的內面粘有上膠膜、下面板的內面粘有下膠膜,蜂窩芯的中間插入有縱增強桿和橫增強桿;上述蜂窩芯、縱增強桿和橫增強桿並列粘連在上膠膜和下膠膜中間。

該發明的另一方面,為解決上述技術問題所採用的技術方案是提供一種的增強型的蜂窩夾層結構板的製造方法,該方法包括如下步驟:

採用碳纖維板作為工裝模板,先將上面板、下面板和蜂窩芯、縱增強桿、橫增強桿通過上膠膜、下膠膜粘接。然後整體放入高溫高壓爐中固化成型;蜂窩板固化操作中均勻布置熱電偶的擺放位置及數量,確保固化過程中溫度控制的準確性,減小蜂窩板自身、蜂窩板與成型平台之間的溫差;固化全過程中,控制熱電偶間溫差在10℃以內。

上述上面板、下面板採用T800H-12K碳纖維/AG80環氧樹脂,面板的鋪層方式為0°/90°/±45°,採取單向碳纖維預浸布手工鋪層,熱壓罐加熱至180℃、加壓固化成型;固化後通過機械加工面板的孔位和外形。

上述縱增強桿、橫增強桿,採用T800H-12K碳纖維/AG80環氧樹脂,鋪層方式為0°2/±45°/0°2/±45°;採用鋪層/纏繞法整體成型成矩形管狀,0°層採用無緯膠布鋪層,±45°層採用纏繞法成型;採用真空袋-熱壓罐法固化;縱增強桿、橫增強桿之間在固化前用鋁合金接頭連線,通過J133膠固定。

改善效果

該發明增強型的蜂窩夾層結構板及其製造方法,由於對面板、膠膜、蜂窩芯、增強桿等進行特定選材,對製作工藝進行了專門設計,其中,T800H-12K碳纖維單絲的拉伸強度≥5400兆帕,拉伸模量≥290吉帕,斷裂延伸率≥2.1%,線密度≥445克/千米;T800H-12K碳纖維面板的拉伸強度≥600兆帕;J-78B膠膜的膠接剪下強度≥23兆帕;蜂窩夾層結構平壓強度≥0.60兆帕。經過衛星的模態試驗、力學試驗(振動、噪聲、衝擊)、熱試驗(

熱平衡、

熱真空)等一系列試驗證明,套用該發明增強型的蜂窩夾層結構板,結構質量相對較小,承載能力顯著增強因此,該發明達到了結構輕量化的要求,取得了承載能力強適用範圍廣等有益效果,套用前景廣泛。

附圖說明

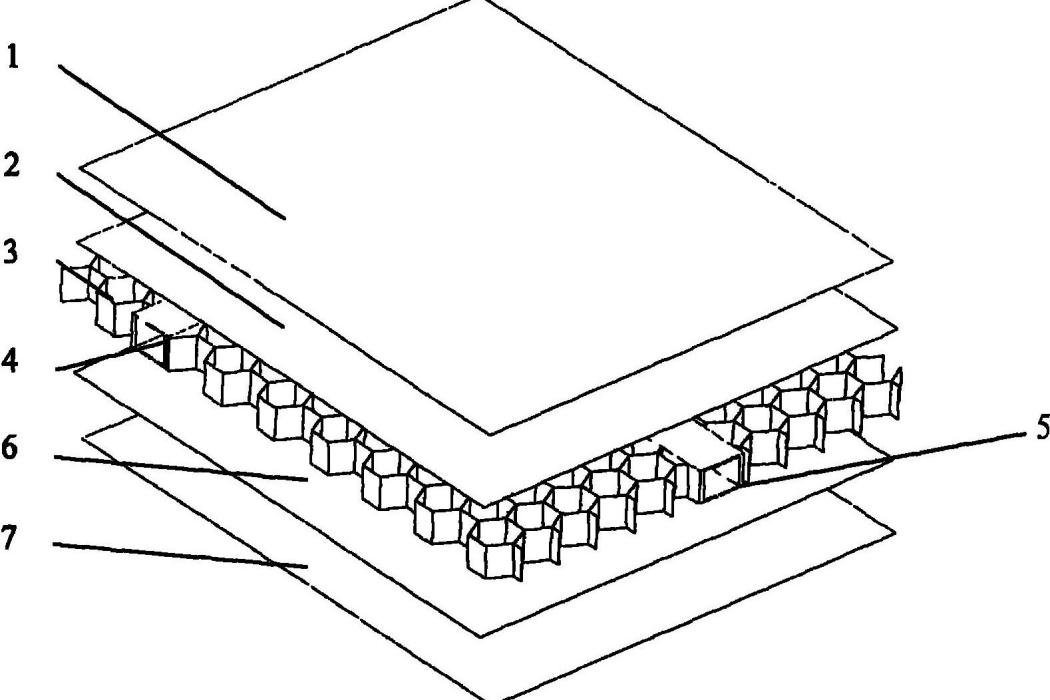

附圖是該發明增強型的蜂窩夾層結構板的結構示意圖。

圖中標記為:1.上面板、2上膠膜、3.蜂窩芯、4.縱增強桿、5.橫增強桿、6.下膠膜、7.下面板。

附圖

權利要求

1.一種增強型的蜂窩夾層結構板,其特徵在於,該裝置包括:依次粘結的上面板[1]、上膠膜[2]、蜂窩芯[3]、下膠膜[6]和下面板[7];上面板[1]的內面粘有上膠膜[2]、下面板[7]的內面粘有下膠膜[6],蜂窩芯[3]的中間插入有縱增強桿[4]和橫增強桿[5];所述的蜂窩芯[3]、縱增強桿[4]和橫增強桿[5]並列粘連在所述的上膠膜[2]和下膠膜[6]中間;所述的上面板[1]、下面板[7]採用T800H-12K碳纖維/AG80環氧樹脂,厚度0.3~0.5毫米,面板的鋪層方式為0°/90°/±45°,採取單向碳纖維預浸布手工鋪層,熱壓罐加熱至180°C加壓固化成型,固化後通過機械加工面板的孔位和外形;所述的上膠膜[2]、下膠膜[6]採用能夠在90°C左右溫度時固化的J-78B膠膜,厚度控制在0.10毫米~0.20毫米;所述的蜂窩芯[3]採用5正六邊形有孔耐久鋁蜂窩芯子,節點強度≥1.47牛/厘米;所述的縱增強桿[4]、橫增強桿[5],採用T800H-12K碳纖維/AG80環氧樹脂,鋪層方式為0°2/±45°/0°2/±45°;採用鋪層/纏繞法整體成型成矩形管狀,0°層採用無緯膠布鋪層,±45°層採用纏繞法成型;採用真空袋一熱壓罐法固化;縱增強桿[4]、橫增強桿[5]之間在固化前用鋁合金接頭連線,通過J133膠固定。

2.一種如權利要求1所述的蜂窩夾層結構板的製造方法,其特徵在於,該方法包括如下步驟:

採用碳纖維板作為工裝模板,先將上面板[1]、下面板[7]和蜂窩芯[3]、縱增強桿[4]、橫增強桿[5]通過上膠膜[2]、下膠膜[6]粘接;然後,整體放入高溫高壓爐中固化成型;蜂窩板固化操作中均勻布置熱電偶的擺放位置及數量,確保固化過程中溫度控制的準確性,減小蜂窩板自身、蜂窩板與成型平台之間的溫差;固化全過程中,控制熱電偶間溫差在10℃以內。

3.如權利要求2所述的蜂窩夾層結構板的製造方法,其特徵在於:所述的上面板[1]、下面板[7]採用T800H-12K碳纖維/AG80環氧樹脂,面板的鋪層方式為0°/90°/±45°,採取單向碳纖維預浸布手工鋪層,熱壓罐加熱至180℃、加壓固化成型;固化後通過機械加工面板的孔位和外形。

4.如權利要求2所述的蜂窩夾層結構板的製造方法,其特徵在於:所述的縱增強桿[4]、橫增強桿[5],採用T800H-12K碳纖維/AG80環氧樹脂,鋪層方式為0°2/±45°/0°2/±45°;採用鋪層/纏繞法整體成型成矩形管狀,0°層採用無緯膠布鋪層,±45°層採用纏繞法成型;採用真空袋-熱壓罐法固化;縱增強桿[4]、橫增強桿[5]之間在固化前用鋁合金接頭連線,通過J133膠固定。

實施方式

該發明增強型的蜂窩夾層結構板及其製造方法為碳纖維面板、鋁蜂窩夾層結構,由T800H-12K碳纖維面板、J-78B膠膜、蜂窩芯T800H-12K碳纖維增強桿組成。

下面結合附圖對該發明的第一方面,一種增強型的蜂窩夾層結構板的實施例進行描述。

附圖是該發明增強型的蜂窩夾層結構板的結構示意圖。如附圖實施例所示,該裝置包括:依次粘結的上面板1、上膠膜2、蜂窩芯3、下膠膜6和下面板7;上面板1的內面粘有上膠膜2、下面板7的內面粘有下膠膜6,蜂窩芯3的中間插入有縱增強桿4和橫增強桿5;蜂窩芯3、縱增強桿4和橫增強桿5並列粘連在上膠膜2和下膠膜5中間。

該實施例中:上面板1、下面板7採用T800H-12K碳纖維/AG80環氧樹脂,厚度0.3~0.5毫米。上膠膜2、下膠膜6採用J-78B,厚度控制在0.10毫米~0.20毫米,能夠在90℃左右溫度時固化。蜂窩芯3採用5正六邊形有空耐久鋁蜂窩芯子,節點強度≥1.47牛/厘米。縱增強桿4、橫增強桿5,採用T800H-12K碳纖維/AG80環氧樹脂。

下面對該發明的第二方面,對上述增強型的蜂窩夾層結構板的製造方法進行描述。該方法包括如下步驟:採用碳纖維板作為工裝模板,先將上面板1、下面板7和蜂窩芯3、縱增強桿4、橫增強桿5通過上膠膜2、下膠膜6粘接,然後整體放入高溫高壓爐中固化成型。蜂窩板固化操作中均勻布置熱電偶的擺放位置及數量,確保固化過程中溫度控制的準確性,通過減小蜂窩板自身、蜂窩板與成型平台之間的溫差,從而減少蜂窩板由於溫差而產生的變形。規定固化全過程控制熱電偶間溫差在10℃以內。

上述上面板1、下面板7採用T800H-12K碳纖維/AG80環氧樹脂,面板的鋪層方式為0°/90°/±45°,採取單向碳纖維預浸布手工鋪層,熱壓罐加熱至180℃、加壓固化成型。固化後通過機械加工面板的孔位和外形。

上述縱增強桿4、橫增強桿5,採用T800H-12K碳纖維/AG80環氧樹脂,鋪層方式為0°2/±45°/0°2/±45°;採用鋪層/纏繞法整體成型成矩形管狀,0°層採用無緯膠布鋪層,±45°層採用纏繞法成型;固化採用真空袋-熱壓罐法。縱增強桿4、橫增強桿5之間在固化前用鋁合金接頭連線,通過J133膠固定。增強桿滿足特定位置適應大載荷的需要。

該發明由於採用特殊材料和工藝,其中:T800H-12K碳纖維單絲的拉伸強度≥5400兆帕,拉伸模量≥290吉帕,斷裂延伸率≥2.1%,線密度≥445克/千米;T800H-12K碳纖維面板的拉伸強度≥600兆帕;J-78B膠膜的膠接剪下強度≥23兆帕;蜂窩夾層結構平壓強度≥0.60兆帕。因此,達到了承載能力強、結構質量輕的發明目的。

經過衛星的模態試驗、力學試驗(振動、噪聲、衝擊)、熱試驗(熱平衡、熱真空)等一系列試驗證明,該發明增強型的蜂窩夾層結構板達到了結構質量較輕、承載能力增加、適用範圍擴大的目的。該增強型的蜂窩夾層結構板滿足系統要求,對於衛星結構減輕重量、增強承載能力具有重大的意義。

榮譽表彰

2014年11月6日,《增強型蜂窩夾層結構板及其製造方法》獲得第十六屆中國專利優秀獎。