簡介

隨著近半個世紀以來石油化工工藝的迅猛發展,塑膠產量迅速增加。塑膠已經和鋼鐵、木材、水泥一起構成現代社會的四大基礎材料。大量塑膠製品在生產過程中需要採用模具壓製成型,在很大程度上促進了模具工業的發展。模具材料是影響模具質量、性能和使用壽命的關鍵因素,也是模具工業發展中十分重要的一環。塑膠模具材料仍以模具鋼為主,模具鋼的發展推動了工業產品向高級化、多樣化、個性化、高附加值的方向發展。世界各國都把模具鋼產量統計到合金工具鋼中,其產量約占合金工具鋼的70% ~80% 。各工業已開發國家合金鋼產量約占國產量的0.1%。我國模具鋼已基本形成較完整的鋼種體系,並有相應的國家標準GB/T1299-2000E2J。

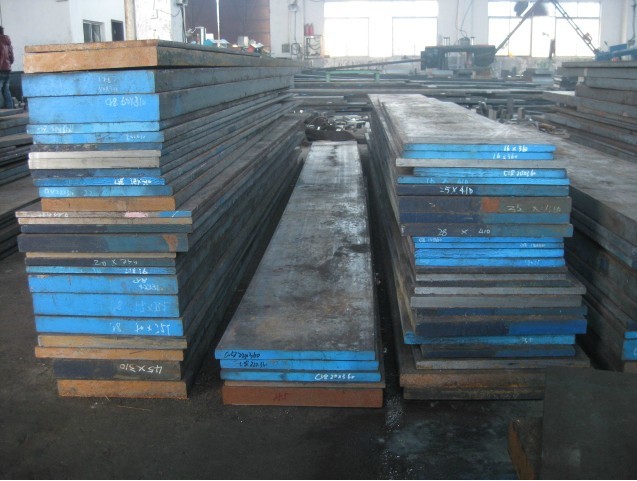

種類

塑膠模具鋼一般可分為時效硬化型塑膠模具鋼(含鏡面模具鋼)、耐蝕型塑膠模具鋼、滲碳型塑膠模具鋼、預硬型埋料模具鋼(含易切削鋼)、調質型塑膠模具鋼和淬硬型塑膠模具鋼六個大類。套用較多的是時效硬化型塑膠模具鋼、滲碳型塑膠模具鋼和預硬型塑膠模具鋼。

特點

1.塑膠模具用鋼涵蓋廣泛,從普通鋼材到專用鋼材都有。這在塑膠模具初期更加明顯,如今已日趨正規和高級。專門用鋼已自成體系,模具用鋼的化學成分和合金

工具鋼的基本相同,但其冶金質量更高,加工精良,對熱處理有利。

2.塑膠模具鋼性能要求嚴格,熱處理難度大。

3.為避免模具零件在強韌化過程中的變形或其他熱處理問題,模具鋼以預硬化形式供應市場已較普遍。

4.以石化產品為原料的塑膠製品,某些度不同的腐蝕性,所以耐蝕鋼套用也較多。

5.配合預硬化鋼、非調質剛的套用,易切削性也是塑膠模具鋼的特點。

合理選擇

隨著塑膠製品在工業及日常生活中的套用越來越廣泛,塑膠模具工業對模具鋼的需求也越來越大。在塑膠成型加工中,模具的質量對產品質量的保證作用是不言而喻的。塑膠模具已向精密化、大型化和多腔化的方向發展,對塑膠模具鋼的性能的要求越來越高,塑模鋼的性能應根據塑膠種類、製品用途、生產批量、尺寸精度和表面質量的要求而定。

影響塑膠磨具鋼選擇的因素

塑膠模具的零部件分為兩大類:

一類為結構件,包括:澆注系統、導向件、頂模板、頂出機構、支承件等;

另一類為成型件,包括:型腔、型芯、嵌鑲件等。

其中第一類零件可按機械零件的要求進行強度和結構設計,材料一般選用中低碳素結構鋼、合金鋼和碳工鋼。而成型件由於結構複雜,要求工件的尺寸精度高,表面粗糙度值低,接縫密合性好,對模具材料的力學性能、耐磨性及加工工藝都提出了專業要求。

1.模具的主要失效形式

由於模具的工作溫度較高,壓力較大,有的塑膠材料易於與模具表面發生磨損和腐蝕作用,有時還會受到脫模帶來的碰撞。其主要失效形式有以下三種:

(1)表面磨損

由於塑膠中增強樹脂填料,對模具型腔表面產生沖刷、磨損和腐蝕作用,從而影響到模具型腔表面粗糙度值升高,尺寸超差。

(2)變形

模具局部產生塑性變形,導致表面發生凹陷、皺紋、麻點和稜角堆塌等損壞。

(3)斷裂

由模具局部應力集中導致的斷裂現象。

2.模具的製造和使用要求

塑膠模具對材料在強度和韌度上的要求低於冷作模和熱作模,根據其失效形式和工作要求,其基本性能要求歸納為:

(1)足夠的耐磨性

由於表面磨損是模具的主要失效形式之一,因此模具應當有足夠的硬度,以保證模具的耐磨性,保證模具的壽命。通常需要選擇合適的材料和恰當的熱處理方法來滿足硬度的要求。但當硬度達到一定值時,硬度對耐磨性的提高作用就不明顯。

(2)減少熱處理變形影響

由於注塑零件形狀往往比較複雜,塑膠模具在淬硬後很難加工,有時甚至無法加工。為了提高硬度,必須進行熱處理。要採取適當的措施來減低熱處理變形的影響,對於必須在熱處理後進行加工的模具,應選用熱處理變形小的材料。

塑膠模具的製造中切削加工成本常占大部分,為了延長切削刀具的使用壽命,保證加工表面質量,要求模具材料具有良好的切削加工性,對於預硬性材料,要求淬火後也有好的加工性。

(4)良好的拋光性能和刻蝕性

為獲得高品質的塑膠製品,模具內型腔的表面必須進行拋光以減小表面粗糙度值,為了保證模具具有良好的電加工性和鏡面拋光性,花紋圖案刻蝕性,模具鋼應當是材料的純潔度高,組織細微、均勻、緻密,無纖維方向性。

(5)良好的耐腐蝕性能

注塑PVC或加有阻燃劑等添加劑的塑膠製品時,會分解出具有腐蝕性的氣體,對模具的表面有一定的化學腐蝕作用,製作這類模具時,應選用具有一定抗腐蝕能力的鋼材。

常用模具鋼的類別及特性

1.滲碳鋼

滲碳鋼由於退火後的硬度低、塑性好,可以採用冷擠壓法成型,從而提高工效,減低成本。擠壓複雜型腔時,退火後的硬度小於100HBS;擠淺型腔時,小於160HBS,擠壓成型後,經滲碳、淬火和回火處理,表面硬度為53~62 HRC。達到表面耐磨性高,心部韌性好的要求。08Cr4NiMoV(LJ)是國內開發的冷擠壓成型專用鋼,具有成型性能優良、滲碳層深、熱處理變形小、耐磨性好等優點。其淬火處理的最佳溫度是850℃,回火溫度可視模具工作條件選擇。

2.調質型模具鋼

工藝要求是在完成模具機械加工後,再進行調質處理,使模具達到較好的綜合機械性能。一類是45、55等優質碳素鋼,適宜於形狀簡單或精度要求不高、使用壽命不長的模具。可以選用SM45、SM55等塑膠模具專用鋼(YB/T094—1997、YB/T107—1997、YB/T129—1997),此鋼材的純淨度好,力學性能穩定。另一類是合金鋼,可以在調質後進行碳氮共滲,進一步提高耐磨性和

抗蝕性。其中:40CrMo有良好的低溫韌度和低的缺口敏感性,適於製作中型模具。42CrMo屬於高強度鋼,且有較高的疲勞極限,低溫韌性好,適於製造要求一定強度和韌性的大、中型塑膠模具。38CrMoA1是典型的滲碳鋼,調質後滲氮處理,表面硬度高(大於850HV)並具有一定的抗蝕性。適用於PVC,PC的塑膠模具。此外5CrNiMo、5CrMnMo等熱作模具鋼,在塑膠模具中主要用於使用溫度較高,耐磨性要求高的模具,如

熱固性塑膠模。

3.預硬性塑膠模具專用鋼

可以直接使用已經預硬處理的模組、扁鋼進行加工,避免了加工後再熱處理所造成的各種缺陷,從而提高了模具的製作精度,同時縮短了製作周期。塑膠模具鋼的主流品種,可以劃分為一般型和易切削型以及非調質型等幾類。

模具鋼的選用及熱處理

塑膠模具的製作成本中,加工和拋光占到了70%~80%,因此在選用模具材料時,應在保證模具使用性能要求的同時,儘可能地提高其加工工藝性能。其選用方法可按以下方式進行:

(1)根據塑膠製品的種類和質量要求選用。

(2)根據塑膠件的生產批量選用。在其它影響因素確定時,生產批量越小,對模具的耐磨性和使用壽命要求越低。因此,可選用性能指標低的材料。小批量時,可以選用調質型合結鋼或碳結鋼。中等批量(30~100萬件)時,可以選用P20,5NiSCa,SM2等,大批量時,5NiSCa,PMS等。

(3)根據塑膠件的尺寸大小及精度要求選用。對大型高精度的注射模,當塑膠件生產批量大時,採用

預硬化鋼,以防止熱處理變形。

(4)根據塑膠件的複雜程度選用。應充分考慮模具的加工工藝性,儘量選用易切削,熱處理變形小,

耐磨性好的材料。

發展

隨著中國模具工業的迅猛發展,為國產模具鋼提供了一個巨大的市場,帶動了國內模具鋼的產量、品種、規格及品質水準的提高。我國冶金行業研製開發和引進了大量模具行業所需的鋼種,但國產模具鋼無論在品種還是質量上仍難以全部滿足國內模具市場的需求。

以冷作模具鋼為例,我國只有Cr12、Cr12MoV、CrWMn鋼。我國的Cr12MoV鋼中,鉬和釩的含量較低,比D2鋼綜合性能差。CrWMn含碳量較高,且不含釩,容易產生嚴重的網狀碳化物,影響使用性能。如今國外根據冷衝壓件向高精度、標準化發展的趨勢,早已開發了高性能模具鋼,其中有二次硬化鋼OCM、DC53、Vasco、Die;火焰淬火鋼SX10570L;空淬微變形鋼A4等。這些新型模具鋼我國也急需研製開發。

國產熱作模具鋼同樣存在差距,我國通用型鋼種中只有2個鋼號。而國外除了通用型鋼種外,還新發展了YHD3、H26等品種。塑膠模具鋼的差距則更大。就品種而言,國家標準僅1個鋼號,而美國有7個鋼號,且形成了較完整的用鋼系列。國內模具鋼年消費量至少150萬噸,其中,市場是巨大的,但國內模具鋼製造企業要想在其中占據更大的份額,就必須在科研開發、技術改造、市場開拓上下更大的功夫。

國內發展現狀

我國過去無專用的塑膠模具鋼,一般塑膠模具用正火的45和40Cr經調質後製造,因而模具硬度低、耐磨性差,表面粗糙度值高,加工出來的塑膠產品外觀質量較差,而且模具使用壽命低;精密塑膠模具及硬度高塑膠模具採用CrWMo、Cr12MoV等合金工具鋼製造,不僅機械加工性能差,而且難以加工複雜的型腔,更無法解決熱處理變形問題。由此,國內對專用塑膠模具用鋼進行了研製,並獲得了一定的進展。我國已有了自己的專用模具鋼系列,已納入國家標準的有兩種,即3Cr2Mo和3Cr2MnNiMo,納入行業標準的已有20多種,已在生產中推廣套用十多種新型塑膠模具鋼,初步形成了我國塑膠模具用鋼體系。

套用

1. 發展易加工、拋光性好的材料

隨著光碟、磁碟、稜鏡等精密件的生產,對易加工鏡面鋼的要求增加。這種鋼含非金屬雜質少,金相組織細緻均一,沒有纖維方向性。它是塑膠

模具鋼材的主要發展方向。

2. 耐蝕鋼

模具在長期運轉和保持過程中,容易生鏽受蝕,而且隨著塑膠成型中添加各種成分,模具更容易受蝕。因此要求提高母材機體的耐腐蝕性能,開發了一些耐蝕不鏽鋼材。

3. 馬氏體時效合金鋼

這種鋼材具有足夠的力學性能和突出的工藝性能,特別是有較高的強度、韌度、耐磨性、低的熱膨脹係數,是製造注塑模的好鋼材,但是價格貴。

4. 硬質合金

主要用於製作壽命要求很高,製件生產批量大的模具。

總結

(1)模具設計時材料的選用很關鍵。對於生產小批量製品的模具可以選用一般的材料,以降低模具成本;但對於強度差、容易損壞的模具,模具材料還是要選用較好的材料,雖然模具加工時成本增加了,但模具的壽命提高了,相對而言總的成本是降低的。

(2)塑膠製品尺寸日趨多樣化、形狀複雜化和表面裝飾美觀化,致使塑膠模具正朝著多樣化、複雜化、精密化和多腔化方向發展。新型塑膠模具專用鋼具有良好的力學性能、機械加工性能及鏡面拋光性能等,在提高模具設計、加工水平的同時,應注意加強採用新型塑膠模具鋼。

(3)國內研製的一些新型塑膠模具材料的性能和壽命已達到或接近國外先進水平,極大地促進了我國模具鋼鋼種系列的完善,但這些新鋼的推廣數量和套用範圍還不夠大,因此急需大力推廣高純淨度、高精度、高均勻性、質量穩定的新型塑膠模具材料。