基本介紹

- 中文名:均整機

- 外文名:reeler

- 套用:軋制鋼管

設備簡介,均整機組成,均整機生產流程,設計特點,減小衝擊,設備的冷卻潤滑,軋制工模具的更換,機組功能的擴展,發展方向,

設備簡介

鋼管均整機是與自動軋管機同時發明的,目前採用的主要是二輥斜軋均整機,其結構和二輥斜軋穿孔機大體相似,且比穿孔機簡單。 均整機軋輥輥型

均整機軋輥輥型

均整機軋輥輥型

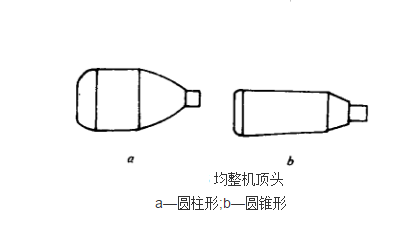

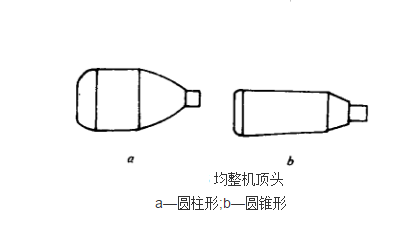

均整機軋輥輥型輥型通用的有腰鼓形和錐形兩種。頂頭形狀 也相應有圓柱形和圓錐形兩種,圓柱形頂頭適於腰鼓形輥型,圓錐形頂頭適於錐形輥型。

鋼管均整機的功用是:

(1)均整鋼管壁部,消除自動軋管機軋後鋼管的壁厚不均;

(2)磨光鋼管內外表面,消除軋管工序帶來的鋼管內直道等表面缺陷;

(3)使鋼管圓正; 均整機頂頭

均整機頂頭

均整機頂頭

均整機頂頭(4)三輥均整機還可實現15~20%的減壁量;

(5)由於定徑能力的限制, 不能用定徑機定徑的厚壁管,需要用均整機完成定徑的任務。

均整機組成

均整機主要由多功能前台、主機、主傳動、後台一段和後台二段。液壓潤滑系統和電氣控制系統等。

根據不同工藝要求,可對每一個部件的結構進行特殊設計。

均整機生產流程

擴徑後的鋼管運輸到前台的受料槽。熱金屬檢測器檢測到有料後發訊,升降輥道升起快速旋轉送料,後台的頂桿預旋轉機構帶動頂桿旋轉,鋼管經入口導套進入均整機變形區進行軋制。鋼管靠近主機時輥道轉速降低將鋼管緩慢送人,當均整機咬入坯料後,輥道降到低位。 均整機

均整機

均整機

均整機均整機主機的兩套軋輥左右布置,單獨傳動,導板上下布置,軋輥輾軋角固定 。送進角

。送進角 ~

~ ,液壓鎖緊。升降輥道送人的空心毛管被軋輥迅速咬入,並在高速旋轉的軋輥問產生塑性變形,完成軋制。

,液壓鎖緊。升降輥道送人的空心毛管被軋輥迅速咬入,並在高速旋轉的軋輥問產生塑性變形,完成軋制。

均整機後台一段設有五架三輥導向裝置(其中有第一架輥導向裝置根據生產要求與一組被動升降輥道互換使用)和六組升降傳動輥道。

五架三輥導向裝置或四架三輥導向裝置抱頂桿,坯料咬入後,主電機電流上升。當軋出的鋼管到達三輥導向裝置之前時,熱金屬檢測器檢測到有料後發訊,三輥導向裝置的液壓缸動作,導向輥打開到一定的位置。使其與頂桿間形成一環形空間。

這樣,鋼管在這三個導向輥引導下,通過這環形空間沿軋制線方向前進。當鋼管到達下一架三輥導向裝置之前時。熱金屬檢測器檢測到有料後發訊。三輥導向裝置動作相同。

依次類推。當軋制結束後,五組或六組升降輥道升起到達支持鋼管位置。剩餘的三輥導向裝置液壓缸動作到抱毛管位,所有三輥導向裝置上輥打開。後台二段的頂桿預旋轉機構脫開,閉鎖裝置鬆開頂桿小車。小車傳動裝置啟動,帶動頂桿和鋼管後退,至擋管器處將鋼管卡住後,頂桿和頂頭從鋼管中抽出。撥料裝置啟動將鋼管撥出軋制線。

撥料裝置返回待料位,升降輥道升至托頂桿位,頂桿小車帶動頂桿快速前進到前停止位。閉鎖裝置液壓缸鎖緊頂桿小車。三輥導向裝置抱頂桿,後台升降輥道降至最低位。前台受料槽有料,頂桿預旋轉機構啟動,帶動頂桿轉動。進行下一個軋制循環。

設計特點

大口徑鋼管的主要生產特點:小批量多品種,鋼管重量大,軋制力能大,軋制周期長等。這就要求均整機在設計過程中,要考慮鋼管對設備的衝擊、設備對鋼管的損傷、設備的冷卻潤滑、軋制丁模具的更換、機組功能的擴展等。

減小衝擊

大口徑鋼管單支重量大。不能套用傳統的輸送方式,這樣必將會損傷鋼管和對設備造成大的衝擊,從而縮短了設備的使用壽命。

均整機在設計時,考慮了前台的多功能性,增設了料槽受料後。升降輥道進行輸送。當管坯穿孔,料槽受料後,前台兩側兩個液壓缸進行推坯,提高了設備的穩定性。 均整機

均整機

均整機

均整機後台升降輥道採用雙支承。輥道整體單獨升降,提高設備的剛性。撥料裝置充分考慮減小鋼管對設備的衝擊.採用一個撥料鉤實現撥料放料,避免了鋼管表面的劃傷。

設備的冷卻潤滑

大口徑鋼管的純軋時間長,軋輥裝置及軸承、導板受熱程度大,會影響正常的使用壽命,從而需要對其進行冷卻。

可大口徑鋼管均整時,鋼管壁厚薄,軋制過程中長時間冷卻,會對鋼管造成局部或大部分溫降,影響鋼管的下一步軋制或質量。

所以,均整機在設計時採用了間隙冷卻,即軋制間隙對軋輥和導板冷卻,而軋輥裝置軸承座則採用側壁通水冷卻。由於大口徑鋼管生產不連續性的特點,設備的潤滑在必要的地方,採用單獨潤滑,方便了設備維護及更換。

軋制工模具的更換

由於大口徑鋼管是小批量多品種生產,軋制模具的更換頻繁,不會現單件磨損更換,而是變規格時才更換。所以,在滿足設備功能的前提下,方便更換模具,運行可靠成了設備的主要特徵。前台受料槽的快速更換鎖緊、入口導套的更換鎖緊、上下導板的更換和鎖緊。

這些既要考慮更換順序,又要保證鎖緊可靠。

機組功能的擴展

由於大口徑鋼管的生產特點,所以賦予一條生產線多種工藝路線和功能更能滿足生產的需求。

均整機作為主要變形的軋機之一,對機組的部分部件進行更換,共用大部分設備,可實現多功能、多工藝生產。前台的升降輥道和推坯裝置的組合,滿足了實心管坯的穿孔,空心坯的二穿和均整。

主機通過更換軋輥裝置和導板座,滿足了穿孔和均整的變形要求。後台通過三輥導向裝置和升降輥道的更換,輔助主機完成穿孔和均整的任務。

發展方向

隨著國內鋼管產量的逐年增加,大口徑鋼管(直徑大於400 mm)的需求也在增加,而國內的大口徑鋼管絕大部分靠進口。對普通鋼管市場的日益飽和,一些鋼管廠商開始向大口徑鋼管領域發展。

現階段國內大口徑鋼管的主要生產方法有:周期軋管法、頂管法、擠壓法、二次穿孔法、擴徑法。

而擴徑法又有:拉撥擴徑、推制擴徑和斜軋擴徑。 均整機

均整機

均整機

均整機均整機主要用於輾軋鋼管的內外表面,減小鋼管的橫向壁厚不均,消除和減小鋼管的橢圓度,提高旋擴機軋制後鋼管質量。而更換軋輥後.可以實現對實心管坯的穿孔和空心坯的二穿,大大地方便了生產組織,同時滿足大口徑鋼管小批量多品種的生產特點。

大口徑鋼管的生產在國內才剛起步,特別是旋擴生產工藝,隨著對大口徑鋼管生產工藝和設備製造水平的進一步提高,多功能均整機會得到大多數用戶認可。