概念

均勻放礦屬於

崩落採礦法中的採礦步驟之一,負責將採下的礦石在崩落圍岩覆蓋下放至出礦巷道。隨著分段和階段崩落法的廣泛套用,20世紀40年代蘇聯學者首先提出放出體概念,50年代提出橢球體放礦理論,60年代套用振動放礦技術。20世紀60年代以來,許多國家都在利用物理模型法、數學分析法和電子計算機模擬法研究放礦問題。放礦研究的主要問題包括:崩落覆岩下放礦的礦岩運動規律、放礦過程中礦石損失和貧化的機理及降低損失、貧化的技術措施(見

貧化率、

回採率)、優選崩落採礦法的合理結構參數和放礦制度、研製高效率放礦設備等。

均勻放礦

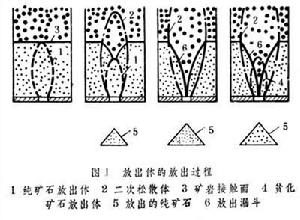

均勻放礦自崩落礦塊底部的一個放出孔放礦時,放出的崩落礦岩原來占據的空間,叫做放出體。因其形狀類似幾何學上的截頭旋轉橢球體,所以也稱放出橢球體。放出體表面上的顆粒,在某一間隔時間內,隨機地先後到達放出孔。在放出過程中,放出孔上面的鬆散崩落礦岩發生二次鬆散。二次鬆散體隨礦石放出而擴大,其形狀也類似截頭橢圓體,故稱鬆散橢球體。它的體積約為相應放出體的體積的15倍。在放出過程中,鬆散體內的礦岩接觸面逐漸彎曲呈漏斗形。純礦石放出體內的礦石全部放出時,彎曲的礦岩接觸面的最低點正好到達放出孔,這時形成的漏斗形接觸面,稱放出漏斗。再繼續放礦,將放出貧化礦石。無底柱分段崩落法,自回採進路端部放礦,基本符合單放出孔放礦規律,但是,崩落礦岩的運動受端壁影響,放出體形狀發生畸變。

放礦有底柱崩落法,自底柱的多個放出孔放礦時,各放出孔之間將互相影響。如各放出孔間距相等,礦岩接觸面水平,自各放出孔等量順次放礦時,礦岩接觸面可基本保持水平下降,直到某一極限高度。繼續放礦,接觸面逐漸發生彎曲。彎曲礦岩接觸面的最低點到達放出孔時開始貧化。如不採取等量順次放礦制度,水平礦岩接觸面將在到達極限高度前就開始彎曲,這將使貧化提前,礦石損失增大。因此多放出孔放礦時,應選取合理的放礦制度,使礦岩接觸面儘量保持水平,均勻下降。

貧化開始後,放出礦石的品位逐漸降低。放出礦石品位達到截止品位時停止放礦。如礦岩接觸面是水平和垂直的,可用計算法確定礦塊的最優放礦制度和結構參數。礦岩接觸面的形狀比較複雜時,需用模型試驗法對比幾個方案,然後擇優選取。近年正試用電子計算機模擬和解析計算法來解決這類問題。

意義

預防采場冒頂片幫事故在採礦作業中,最常見的事故是冒頂片幫,約占採礦作業事故的40%以上。分析該類事故的原因主要是:

1.採礦方法選擇木—合理,頂板管理方法不當如采場布置方式與礦床地質條件不適應,采場階段太高,礦塊太長,頂幫暴露面積太大,時間過長,加上頂板支護、放頂時間選擇不當,都容易發生冒頂事故。天井、漏斗布置在礦體上盤或切割巷道過寬都容易破壞礦體及圍岩的完整,產生片幫事故。

2.作業人員疏忽大意,檢查不周根據冒頂傷亡事故分析,只有極小部分的事故是由於較大型冒落引起的,大多數都屬於局部冒落及浮石傷人,且多發生在爆破後1~2小時內。這是因為岩石受爆破的衝擊和震動作用後,有些發生鬆動和開裂的岩石,稍受震動或時間一長馬上就會冒落。這時如果正好有人站在下面,將被擊中。所以在放炮後應加強對采場頂幫的檢查和處理。另外,在節假日前後或停工時間較長後,恢復生產時,也應加強對頂幫的檢查和處理。

3.處理浮石操作方法不當由於處理浮石操作不當所引起的冒頂事故,大多數是因處理前對頂板缺乏全面、細緻的檢查,沒有掌握浮石情況而造成的。如操作時撬前面的,後面的冒落;撬左邊的,右邊的冒落;撬小塊的浮石,卻引起大面積冒落等。有時因為操作工人的技術不熟練,處理浮石時站立位置不當,當浮石下來時無法躲避而造成事故。也有一些事故是由於違反操作規程,冒險空頂作業,違章回收支柱而造成的。

4.地質情況變化,自然條件不好如在採礦體中有小斷層、裂隙、溶洞、軟岩、泥夾層、破碎帶、裂隙水等等,都容易引起冒頂片幫,在開採中要特別注意。

5.地壓活動的影響有些礦山在開採後對採空區未能及時有效地處理,隨著開採深度不斷增加,礦山的生產區域不同程度地受到採空區地壓活動的影響,容易導致井下采場和巷道發生大面積冒頂片幫事故。

礦山濃密機自動均勻放礦系統改造套用

研究背景

濃密機是黃金礦山選礦、

氰化工藝中用於脫水、脫藥、洗滌的主要設備。濃密機放礦一直是選冶廠難以控制和管理的問題。採用傳統的人工放礦不僅操作條件差,而且人工檢測排礦濃度不及時、不準確。管理稍有放鬆就會出現濃密機積礦、溢流跑渾甚至壓耙子等事故。放礦濃度時常偏高偏低,造成流程波動,不能滿足生產中恆定濃度連續放礦的要求。影響脫藥、浸出和洗滌的作業效果。所以對濃密機放礦過程進行自動檢測與控制是提高選冶廠技術水平和管理水平的有效途徑。

國內相關技術(或產品)發展水平、現狀:國外濃密機自動均勻放礦等氰化浸出過程控制相對做得完善一些,但國內氰化廠,過程動態控制水平起點相對還較低。氰化廠濃密機自動均勻放礦系統改造控,有一小部分設備在氰化廠運用,但在氰化廠全面系統化套用則很少。該項目完成後對浸出過程的礦漿的均衡穩定,從而最最佳化生產指標及材料消耗,有一定的推廣價值。

自動均勻放礦系統實施方案

(1)技術特點、關鍵技術和關鍵工藝

圖1 測控系統組成框圖

圖1 測控系統組成框圖自動放礦屬於氰化過程控制的一部分,關鍵在於線上實時檢測排礦濃度,通過其變化進行動態控制。

(2)產品外觀形狀圖、結構圖和原理工藝(見圖1)

①系統工作原理:本系統設計要達到的目標是實現濃密機自動恆定濃度連續放礦,排礦濃度為主控參數。由核子濃度計線上實時檢測排礦濃度,濃度信號送到控制微機,微機根據排礦濃度的高低,利用人工智慧原理對濃密機放礦泵進行變頻控制調節。當檢測排礦濃度偏高時,微機控制變頻器頻率對放礦泵提高轉速和調節閥門加大開度以提高放礦量,當檢測排礦濃度偏低時,微機控制放礦泵降低轉速和調節閥門減小開度以減少放礦量,從而實現恆定濃度連續放礦。

②系統組成:檢測部分由核子濃度計分別檢測4台濃密機的實時排礦濃度。工業微機完成放礦過程的監視、數據收集、數據處理、數據存儲、異常報警、過程控制執行部分根據現場需要,能自壓放礦的選用電動調節閥,不能自壓放礦的選用變頻器,調節器、濃度計組成的調節系統。濃度計實時監控濃度的變化,當濃度變化時,變頻器接受微機控制信號通過調節器驅動放礦泵電機進行調速,從而確保放礦的連續均勻與穩定。為確保系統運行的可靠性,集中控制柜上設有手動/自動轉換開關和放礦濃度顯示儀表,一旦微機出現故障,系統可以轉換到手動操作。

(3)實施的具體內容和技術路線

通過放礦系統連續自動均衡控制浸出過程給礦,自動化儀表動態監控過程數據,保證洗滌效率、工藝材料的消耗及指標的最最佳化。

達到的技術性能指標

該系統運行穩定、可靠,明顯地提高了濃密機的作業效果,杜絕了積礦、跑渾和壓耙子事故的發生。洗滌率提高0.5%左右,脫藥效果和浸出指標都有明顯提高。該系統套用後節電效果特別顯著;通過穩定控制、避免氰化鈉的大幅波動造成的揮發,有利於周邊環境保護,該系統的套用提高了生產指標,大大地減輕了工人的勞動強度,改善了工人的操作條件,提高了企業的設備裝備水平。

均勻放礦

均勻放礦 圖1 測控系統組成框圖

圖1 測控系統組成框圖

均勻放礦

均勻放礦 圖1 測控系統組成框圖

圖1 測控系統組成框圖