基本介紹

- 中文名:四鹼式硫酸鉛

- 化學式:4BS;4Pbo·PbSO4

- 密度:6.92g/cm3

- 熔點:977℃

晶粒介紹,晶粒的大小,形貌,含量,製備及其用途,套用與指導,產品簡介,理化指標,基本原理,功能,

晶粒介紹

晶粒的大小

生成的4BS晶粒的大小受反應溫度的影響,當溫度小於95℃,晶粒長度70-100μm,寬度約為10-16μm;溫度升高,其長度100-150μm,寬度約為10-16μm。由此可知反應溫度變化對4BS晶粒的寬度影響很小,而對晶粒的長度影響明顯,溫度升高晶粒變長。

形貌

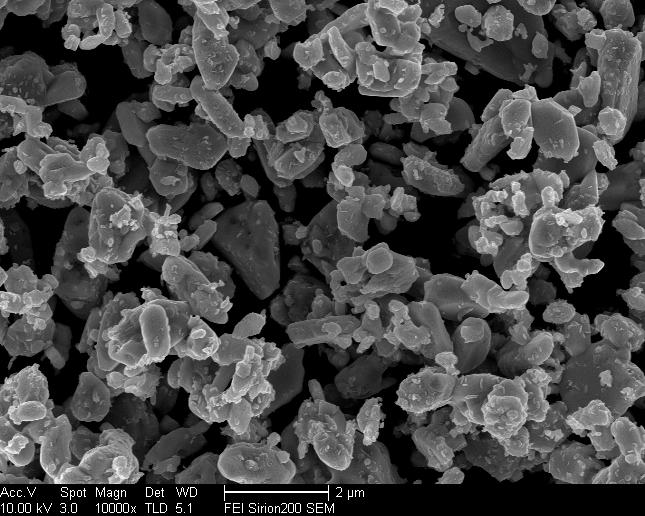

四鹼式硫酸鉛SEM圖

四鹼式硫酸鉛SEM圖含量

四鹼式硫酸鉛XRD圖譜

四鹼式硫酸鉛XRD圖譜製備及其用途

4BS添加劑在鉛酸蓄電池中的套用

鉛酸蓄電池正極的固化是電池製造的一個關鍵工藝。在固化過程中活性物質的化學和物理的結構基礎得以建立,極板獲得了機械強度,以使後面的工藝操作可以進行。用傳統方法製備的和膏中有三鹼式硫酸鉛(3BS;3PbSO4·H2O)、沒有反應完的氧化鉛及游離鉛。在固化過程中,3BS在一定溫度濕度條件下可以與PbO進一步反應生成四鹼式硫酸鉛,游離鉛進一步氧化成氧化鉛。

由於此反應的嚴重依賴於溫度和濕度,在一般工業生產條件下,和膏溫度在60℃以下時,鉛膏主要生成3BS;溫度在70℃左右時,鉛膏中4BS大量生成;溫度在80℃以上時,鉛膏中組要生成4BS,但其晶體尺寸約為5~100μm,且粒度分布及其不均勻,造成極板化成困難、一致性較差,電池初期容量低。

因此在和膏加酸之前加入專門製造的1-2%的細顆粒4BS作為4BS晶種,在和膏和隨後的固化過程中可以大大加速4BS形成,即使在稍低溫度時4BS也可以較快形成。另外,細顆粒4BS的加入可以加速鉛膏中游離鉛的氧化。4BS的套用可以節約時間,節省能源和可以加快設備周轉而節省設備的投資。

已有對比試驗研究證實,作為晶核的4BS的加入可以控制形成的4BS的數量和晶粒大小,克服了高含量大晶粒4BS極板化成的問題,電池的放電性能優良。套用4BS晶種的正負極板,由於其活性物質組織構造牢固,電池循環壽命可以增加。

國外已有4BS添加劑產品,如Hammond公司的SureCure(R)、Penox公司的TBLS+(R)、AddiBatt(TM)美國Addenda公司。

國內已有4BS添加劑產品,如固力邦·CuringBon(TM)山東金科力電源科技有限公司。

套用與指導

產品簡介

固力邦·CuringBon(TM)SEM圖

固力邦·CuringBon(TM)SEM圖 固力邦·CuringBon(TM)產品

固力邦·CuringBon(TM)產品理化指標

序號 | 項目 | 指標 |

1 | 外觀 | 淡黃色固體粉末 |

2 | 四鹼式硫酸鉛含量 | ≥98.0 wt% |

3 | 粒子中值尺寸 | 1.5 μm |

4 | 水分 | ≤0.3 wt% |

5 | 鐵 | ≤0.005 wt% |

基本原理

在鉛酸蓄電池生產中,為了延長電池循環壽命,通常最有效的措施之一是採用高含量四鹼式硫酸鉛的鉛膏,可用高溫和膏或高溫固化的方法得到。在80℃以上的高濕度環境下,鉛膏中大量生成4BS,其晶體尺寸約5~100μm,如此大的晶體尺寸,和不均勻的粒度分布,會造成極板化成困難、一致性較差,電池初期容量低。

1 作為4BS成長的晶核

固力邦材料是由專門技術加工合成的細顆粒4BS晶體,尺寸1.5μm左右。在極板固化過程中,起晶核作用,降低三鹼式硫酸鉛(3BS;3PbO·PbSO4·H2O)向四鹼式硫酸鉛(4BS;4PbO·PbSO4)轉化的能壘,無需消耗能量在新晶核的形成上,從而可在較低的固化溫度下,較短的時間內,實現4BS的快速生長。

2最佳化極板晶體結構

添加固力邦的鉛膏形成的4BS不但含量高,而尺寸只有10~25μm。這樣,既保證了極板強壯的組織,同時活性物質孔率高。

功能

1 縮短固化時間

(1)促進4BS快速形成

固化開始時,添加固力邦TM的極板4BS的含量已經達到10%,說明在和膏過程中固力邦就能夠促進4BS的形成,且不影響正常的鉛膏工藝配方,不改變鉛膏的視密度。當固化8~10小時,基本完成了4BS的轉化,含量高達40.9%。而未添加者在整個固化期間,形成的主要是3BS,含量85.4%,

(2)加速游離鉛的氧化

固力邦改變了極板晶體結構,這樣的結構孔率高,為氧氣的擴散提供了更加寬敞的通道,從而使游離鉛加速氧化,這種作用也會使板柵腐蝕得更充分,與活性物質結合得更牢固。添加固力邦TM,固化18小時游離鉛含量降到2%,未添加者需要28小時。

2 使化成順利,提高極板一致性

傳統工藝,高溫和膏或高溫固化方法製得的極板,4BS晶體尺寸5~100μm,粒度分布不均勻,表現為極板一致性差、初期容量低,化成困難。

而添加在鉛膏中的固力邦高度分散,為4BS生長提供晶核,大大提高了3BS向4BS轉化的速率,形成的4BS晶體尺寸較小、分布均勻。這樣,就弱化了固化室不同位置熱力狀態不同對固化效果的影響、以及不同批次極板入固化室時間上的差異。克服了大顆粒4BS晶體極板化成困難和初期容量低的缺點,提高了極板一致性和電池組性能的均一性。

3 控制形成4BS的尺寸和含量

通過控制4BS的尺寸和含量,用在不同類型用途電池的設計上,就能做到有的放矢。影響極板形成4BS尺寸和含量的因素有以下幾個:

固化溫度

在一定範圍內,固化溫度高,添加固力邦(TM)的極板形成的4BS尺寸大,含量高。

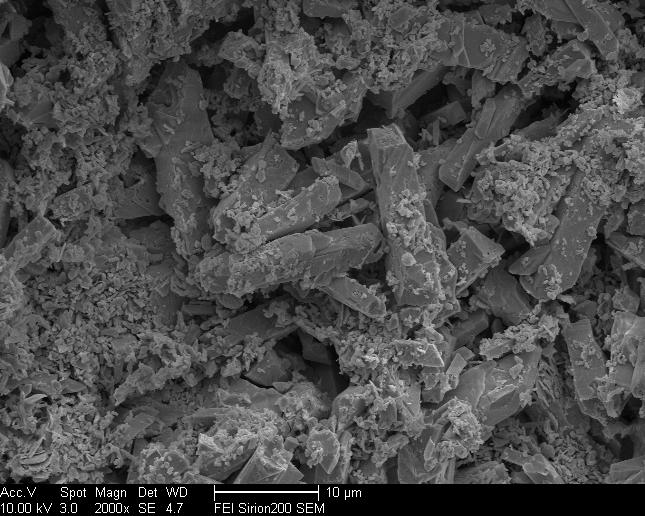

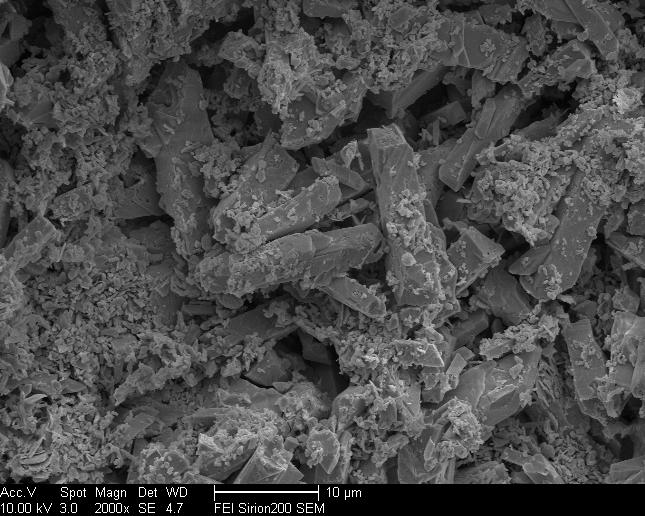

固化時間 固化溫度50℃時極板SEM圖

固化溫度50℃時極板SEM圖 固化溫度60℃時極板SEM圖

固化溫度60℃時極板SEM圖 固化溫度70℃時極板SEM圖

固化溫度70℃時極板SEM圖

固化溫度50℃時極板SEM圖

固化溫度50℃時極板SEM圖 固化溫度60℃時極板SEM圖

固化溫度60℃時極板SEM圖 固化溫度70℃時極板SEM圖

固化溫度70℃時極板SEM圖隨著固化時間的延長,極板形成的4BS尺寸越大,含量越高,固化後期則趨於穩定。

固化溫度6h時,4BS尺寸10μm,XRD分析含量27%;而延長固化時間至36h時,4BS尺寸長大到20μm,XRD分析含量提高到40.9%。

固力邦(TM)添加量

在一定範圍內,增加固力邦(TM)添加量,極板形成的4BS尺寸越小,含量越高。

固力邦(TM)粒度

固力邦(TM)粒度的增大,極板形成的4BS尺寸增大,含量變化不大。

其他因素,如和膏峰值溫度和時間、固化濕度等,在一定程度上,也能夠改變4BS的尺寸和含量。

4 提高電池性能

(1)提高初期性能

(2)延長電池壽命

4.5 降低成本,低碳環保

在實際的套用中,固力邦(TM)材料技術的優勢更加突出:

(1)降低用鉛量

鉛膏的孔率增加,初期性能提高3%的部分,可以轉化為電池用鉛量的降低。

(2)循環壽命延長20%以上

強壯的活性物質結構,延長電池壽命。同時,降低了電池使用成本和市場退返率,為企業樹立了良好形象。

(3)縮短固化時間30%以上

縮短了電池生產周期,增強了產品交付能力。

(4)固化室的數量可以減少

節約了設備的投入。

(5)降低水、電、汽等的消耗

節約能源,符合國家低碳環保的政策方向。

(6)降低人工成本

(7)材料成本略有增加

但性能大幅提高。

五、套用指導

5.1固力邦的添加量:

建議按鉛粉重量的1~2%添加。

5.2 固力邦的使用方法:

和膏:將固力邦(TM)和所需其他添加劑與鉛粉混合,在加酸之前加入和膏機內,攪拌均勻,和膏峰值溫度控制在55℃以上。在和膏、塗板過程中要保持鉛膏的水分,從和膏、塗板到進入固化程式的時間越短越好。

固化:第一階段:溫度60~65℃,濕度RH 90~95%,時間12~24小時*。

第二階段:溫度60~65℃,相對濕度逐步降到50%,時間2~3小時。

乾燥:現有的乾燥程式。

*註:提高溫度可進一步縮短固化時間。