乳液聚合

乳液聚合是單體藉助乳化劑和機械攪拌,使單體分散在水中形成乳液,再加入引發劑引發單體聚合。在用乳液聚合方法生產合成橡膠時,除加入單體、水、乳化劑和引發劑四種主要成分外,還經常加入緩衝劑(用於保持體系pH不變)、活化劑(形成氧化還原循環系統)、調節劑(調節分子量、抑制凝膠形成)和防老劑(防止生膠及硫化膠老化)等助劑。工業化品種有乳聚丁苯橡膠,聚丙烯酸酯乳液等

優點:1、聚合速度快,產品分子量高;2、用水作分散機介質,有利於傳熱控溫;3、反應達高轉化率後乳聚體系的粘度仍很低,分散體系穩定,較易控制和實現連續操作;4、膠乳可以直接用作最終產品。

缺點:1、聚合物分離析出過程繁雜,需加入

破乳劑或凝聚劑;2、反應器壁及管道容易掛膠和堵塞;3、助劑品種多,用量大,因而產品中殘留雜質多,如洗滌脫除不淨會影響產品的物性。

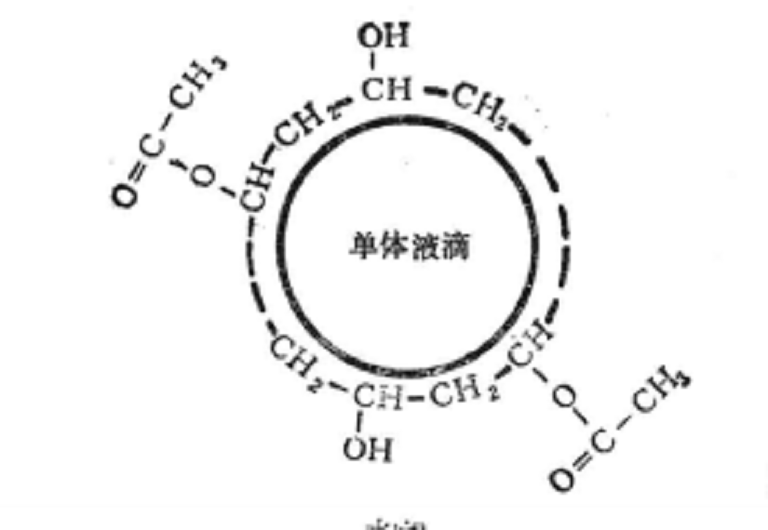

單體液滴的形成過程

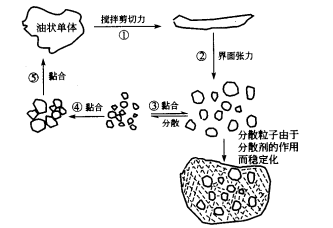

將溶有引發劑的油狀單體倒入水中,油狀單體浮於水面上,聚合體系形成兩層。進行攪拌時,在剪下力的作用下,單體液層先被拉成細條形,然後分散成液滴。大液滴受力,還會變形,分散成小液滴,如下圖中的①②。由於單體和水的兩相之間存在一定的界面張力,使液滴力圖保持球形。

界面張力越大,保持成球形的能力越強,形成的液滴也越大。反之,界面張力越小,形成的液滴也越小,過小的液滴還會聚集成較大的液滴。攪拌剪下力和界面張力對形成液滴的作用方向相反,在一定攪拌強度和界面張力下,大小不等的液滴通過一系列的分散合一過程,構成一定的動態平衡,最後達到一定的平均液滴直徑。由於反應器內各部分受到攪拌強度不同,所以液滴直徑大小仍有一定的分布。

單體液滴的形成過程

單體液滴的形成過程攪拌停止後,液滴將聚集黏合變大,最後仍與水分層,如圖中③、④、⑤過程。

單體液滴的形成過程

單體液滴的形成過程