《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》是東南大學於2008年3月25日申請的專利,該專利的公布號為CN101245264,授權公布日為2008年8月20日,發明人是肖睿、張會岩、宋啟磊、金保升。

《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》是在一個反應器中將熱解/氣化反應與燃燒分隔開,利用熱載體的內循環將燃燒區的熱量傳遞給熱解/氣化區。固體燃料被熱解氣攜帶進入導向管(4)中,熱解氣在進入導向管時形成高速射流卷吸燃燒床內的高溫惰性床料,由下部卷吸孔(1)進入導向管,固體燃料在導向管內快速加熱升溫至熱解氣化所需溫度450-950℃,生成含一氧化碳和氫氣等產物氣,經熱解床出口排出;殘餘半焦和惰性床料在熱解床(5)中慣性分離,落至錐形分隔板(6)後進入導向管和分隔立管的環隙料腿(3),再進入燃燒床(2)中形成顆粒內循環;排出反應器的床料和半焦由回料器重新送回燃燒床中再利用。

2018年12月20日,《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》獲得第二十屆中國專利獎優秀獎。

(概述圖為《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》摘要附圖)

基本介紹

- 中文名:單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法

- 公告號:CN101245264

- 授權日:2008年8月20日

- 申請號:2008100245268

- 申請日:2008年3月25日

- 申請人:東南大學

- 地址:江蘇省南京市江寧開發區東南大學路2號

- 發明人:肖睿、張會岩、宋啟磊、金保升

- Int.Cl.:C10J3/60(2006.01)

- 代理機構:南京經緯專利商標代理有限公司

- 代理人:葉連生

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,技術領域,權利要求,實施方式,操作內容,主要作用,榮譽表彰,

專利背景

固體燃料(煤、生物質等)是世界能源主要組成部分,其燃燒生成的二氧化碳是全球溫室氣體的主要排放源,因此固體燃料的高效清潔利用是當今能源與環境領域一項重大的技術課題,是關係到國民經濟可持續發展的關鍵因素之一。固體燃料熱解氣化可生成合成氣(一氧化碳和氫氣),合成氣是重要的化工氣,可以通過費-托合成制油,通過甲烷化反應制天然氣,特別是可以通過水汽轉換反應去除二氧化碳獲得高純度的氫氣,減排二氧化碳。實現將低品質的固體燃料清潔高效地轉化成高價值的產品如車用燃料油和天然氣。

熱解與氣化反應均為強吸熱反應,需要能量維持反應的進行。傳統的熱解爐和氣化爐一般是採用加入氧化劑如空氣或氧氣燃燒部分固體燃燒,由燃燒生成的熱量來提供。這樣帶來一些問題:如果是利用空氣作氧化劑,空氣中大量的N2稀釋了產物氣,導致反應生成的氣體中一氧化碳和氫氣含量較低,熱值也低,只能作為燃料氣使用,不能作為合成氣;如果用純氧,雖然產物氣中沒有N2,但制氧過程能耗高且設備投資巨大,經濟性較差。另一個熱量提供方法是通過壁面傳熱,由於壁面導熱傳熱效率低,導致設備龐大,能源利用效率低,也難以實現大型化。

截至2008年3月25日,出現的一種新的技術路線是採用兩個反應器,即熱解/氣化反應器和燃燒反應器,採用惰性熱載體將燃燒反應器的熱量傳遞給氣化/熱解反應器,以提供氣化/熱解所需的熱量,較好地解決了氣化/熱解反應中能量問題。但這種雙床形式存在著結構複雜,熱載體循環量難以控制等問題。

發明內容

專利目的

《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》提出了一種單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法,目的是在一個反應器中將熱解/氣化反應與燃燒分隔開,利用熱載體的內循環將燃燒區的熱量傳遞給熱解/氣化區。

技術方案

利用分隔板、導向管將主反應器分隔成下部燃燒床和上部熱解床。兩個床之間依靠惰性熱載體進行熱量傳遞,熱解氣化過程產生的產物氣和燃燒產生的煙氣從各自的出口排出,從而得到高品質的合成氣。

《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》的單床自熱式熱解/氣化/燃燒裝置,是由燃燒床、熱解床、中心導向管和2組旋風分離器及對應的回料器構成。固體燃料(生物質或煤)從底部被熱解不凝氣氣力輸送進入中心導向管,在導向管內物料被灼熱的惰性床料加熱熱解氣化生成燃料氣和半焦,半焦隨惰性床料通過連線上下反應器的料腿進入下部燃燒床,半焦在燃燒床內燃燒,釋放的熱量用來加熱惰性載體,惰性床料經導向管下部卷吸孔重新進入中心導向管,形成穩定的內循環。

結合附圖1,單床自熱式熱解氣化燃燒反應器採用分隔板將反應器本體分成下部的燃燒床和上部的熱解床;導向管設定在反應器中心連線下部燃燒床和上部熱解床,在導向管下部設定卷吸孔,該卷吸孔分別與反應器底部的反應器底部入口和熱解不凝氣入口相連線,作為物料的生物質或煤由反應器底部入口被熱解不凝氣氣力輸送至導向管中;分隔板和導向管之間的空隙組成料腿;熱解床的上部連線產物氣出口,燃燒床的上部連線燃燒煙氣出口,燃燒床的中部連線煙氣回料器,燃燒床的下部連線產物氣回料器;在反應器的中部設有床料/催化劑入口,在反應器底部還設有空氣進口,燃燒空氣由底部的空氣進口進入燃燒床;產物氣旋風分離器的底部連線產物氣回料器,產物氣旋風分離器的上部為產物氣出口,產物氣旋風分離器的側面接熱解床;煙氣旋風分離器的底部連線煙氣回料器,煙氣旋風分離器的上部為燃燒煙氣出口,煙氣旋風分離器的側面接燃燒床的上部;所述的反應器採用雙重顆粒密封裝置將燃燒床和熱解床中的氣體分隔:一重密封是在反應器內設定連線熱解床和燃燒床的導向管,導向管插入燃燒床內形成環隙料腿;另一重密封是熱解床出口設定產物氣旋風分離器,其與產物氣回料器之間的立管在運行時將形成顆粒密封,防止燃燒氣和熱解氣互竄,顆粒密封的材料為石英砂或灰渣。

單床自熱式熱解氣化燃燒反應器的熱解氣化燃燒方法是在反應器內利用惰性床料內循環將燃燒區的熱量傳遞到熱解氣化區,具體方法如下:固體燃料被熱解氣攜帶進入導向管中,熱解氣在進入導向管時形成高速射流卷吸燃燒床內的高溫惰性床料,由下部卷吸孔進入導向管,固體燃料在導向管內快速加熱升溫至熱解氣化所需溫度450-950℃,生成含一氧化碳和氫氣產物氣,經熱解床出口排出;殘餘半焦和惰性床料在熱解床中慣性分離,落至錐形分隔板後進入導向管和分隔立管的環隙料腿,再進入燃燒床中形成顆粒內循環;燃燒床採用流化床運行方式,用空氣作為流化氣燃燒半焦用來加熱惰性床料,排出反應器的產物氣和熱解氣通過外置式旋風分離器分離飛出的較細床料和半焦,由回料器重新送回燃燒床中;其中,惰性床料為石英砂和/或灰渣。

改善效果

採用惰性熱載體傳熱技術都是雙床結構,即兩個獨立的反應器,然後利用顆粒外循環來實現惰性床料熱交換,如中國專利03152977.1和200510057215.8。這種雙床技術在結構上顯然比單床結構複雜,造價更高;此外,採用顆粒外循環來實現惰性床料熱交換的方法,在顆粒循環量的控制上要較單床難,經常會出現顆粒循環量不足,造成熱解氣化反應供熱量不夠,反應溫度低,同時燃燒反應器產生的熱量不能帶走,又出現超溫的現象。《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》採用單床內循環技術可克服雙床的缺陷,不僅在結構上更為緊湊,最主要的是通過控制輸送氣和流化氣的流量就能控制顆粒循環量,而且更易大型化,具有良好的工業套用前景。

附圖說明

圖1為單床自熱式熱解氣化燃燒反應器結構示意圖。

圖1

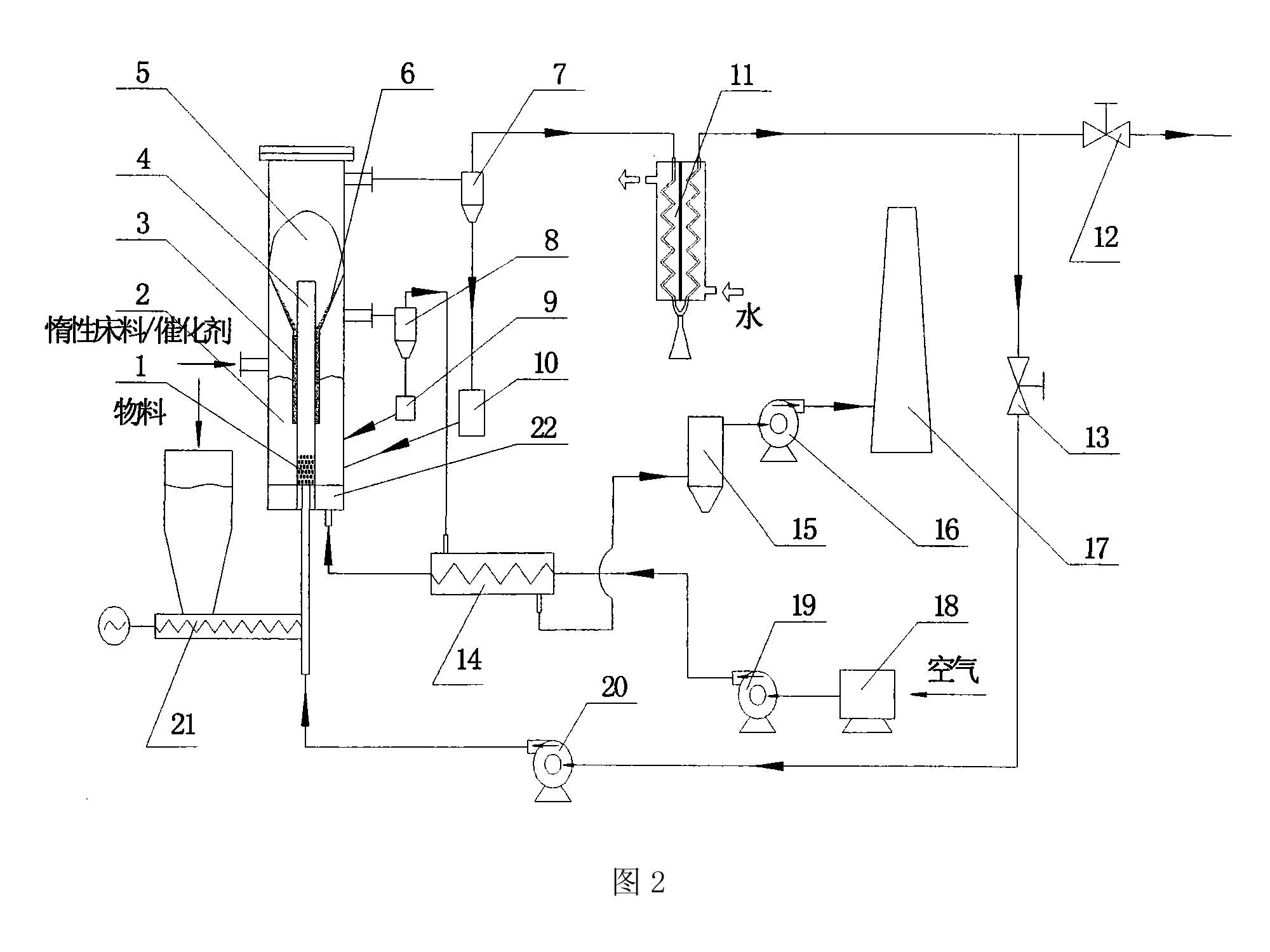

圖2為採用《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》所述反應器實施單床自熱式熱解氣化燃燒工藝流程圖。

圖2

以上的圖中有:卷吸孔1,燃燒床2,料腿3,導向管4,熱解床5,分隔板6,產物氣旋風分離器7,煙氣旋風分離器8,煙氣回料器9,產物氣回料器10,冷凝器11,第一調節閥門12,第二調節閥門13,換熱器14,除塵器15,引風機16,煙囪17,空氣過濾器18,鼓風機19,增壓風機20,螺旋給料器21,風室22;床料/催化劑進口i,反應器底部入口ii,熱解不凝氣入口iii,空氣進口iv,產物氣出口v,燃燒煙氣出口vi。

技術領域

《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》屬於固體燃料熱解燃燒領域,涉及一種新型的單床自熱式熱解/氣化/燃燒方法及裝置。

權利要求

1.一種單床自熱式熱解氣化燃燒反應器,其特徵在於採用分隔板(6)將反應器本體分成下部的燃燒床(2)和上部的熱解床(5);導向管(4)設定在反應器中心連線下部燃燒床(2)和上部熱解床(5),在導向管(4)下部設定卷吸孔(1),該卷吸孔(1)分別與反應器底部的反應器底部入口(ii)和熱解不凝氣入口(iii)相連線,作為物料的生物質或煤由反應器底部入口(ii)被熱解不凝氣氣力輸送至導向管(4)中;分隔板(6)和導向管(4)之間的空隙組成料腿(3);熱解床(5)的上部連線產物氣出口(v),燃燒床(2)的上部連線燃燒煙氣出口(vi),燃燒床(2)的中部連線煙氣回料器(9),燃燒床(2)的下部連線產物氣回料器(10);在反應器的中部設有床料/催化劑入口(i),在反應器底部還設有空氣進口(iv),燃燒空氣由底部的空氣進口(iv)進入燃燒床;產物氣旋風分離器(7)的底部連線產物氣回料器(10),產物氣旋風分離器(7)的上部為產物氣出口(v),產物氣旋風分離器(7)的側面接熱解床(5);煙氣旋風分離器(8)的底部連線煙氣回料器(9),煙氣旋風分離器(8)的上部為燃燒煙氣出口(vi),煙氣旋風分離器(8)的側面接燃燒床(2)的上部;所述的反應器採用雙重顆粒密封裝置將燃燒床(2)和熱解床(5)中的氣體分隔:一重密封是在反應器內設定連線熱解床(5)和燃燒床(2)的導向管(4),導向管(4)插入燃燒床(2)內形成環隙料腿(3);另一重密封是熱解床(5)出口設定產物氣旋風分離器(7),其與產物氣回料器(10)之間的立管在運行時將形成顆粒密封,防止燃燒氣和熱解氣互竄,顆粒密封的材料為石英砂或灰渣。

2.一種如權利要求1所述的單床自熱式熱解氣化燃燒反應器的熱解氣化燃燒方法,其特徵在於在反應器內利用惰性床料內循環將燃燒區的熱量傳遞到熱解氣化區,具體方法如下:固體燃料被熱解氣攜帶進入導向管(4)中,熱解氣在進入導向管(4)時形成高速射流卷吸燃燒床內的高溫惰性床料,由下部卷吸孔(1)進入導向管,固體燃料在導向管(4)內快速加熱升溫至熱解氣化所需溫度450-950℃,生成含一氧化碳和氫氣產物氣,經熱解床出口排出;殘餘半焦和惰性床料在熱解床(5)中慣性分離,落至錐形分隔板(6)後進入導向管和分隔立管的環隙料腿(3),再進入燃燒床(2)中形成顆粒內循環;燃燒床採用流化床運行方式,用空氣作為流化氣燃燒半焦用來加熱惰性床料,排出反應器的產物氣和熱解氣通過外置式旋風分離器分離飛出的較細床料和半焦,由回料器重新送回燃燒床中;其中,惰性床料為石英砂和/或灰渣。

實施方式

操作內容

單床自熱式熱解氣化燃燒反應器採用分隔板6將反應器本體分成下部的燃燒床2和上部的熱解床5;導向管4設定在反應器中心連線下部燃燒床2和上部熱解床5,在導向管4下部設定卷吸孔1,該卷吸孔1與反應器底部的反應器底部入口ii、熱解不凝氣入口iii相連線,作為物料的生物質或煤由反應器底部入口ii被熱解不凝氣氣力輸送至導向管4中;分隔板6和導向管4之間的空隙組成料腿3;熱解床5的上部連線產物氣出口v,燃燒床2的上部連線燃燒煙氣出口vi,燃燒床2的中部連線煙氣回料器9,燃燒床2的下部連線產物氣回料器10;在反應器的中部設有床料/催化劑入口i,在反應器底部還設有空氣進口iv,燃燒空氣由底部的空氣進口iv進入燃燒床;產物氣旋風分離器7的底部連線產物氣回料器10,產物氣旋風分離器7的上部為產物氣出口v,產物氣旋風分離器7的側面接熱解床5;煙氣旋風分離器8的底部連線煙氣回料器9,煙氣旋風分離器8的上部為燃燒煙氣出口vi,煙氣旋風分離器8的側面接燃燒床2的上部。

所述的單床自熱式熱解氣化燃燒反應器採用顆粒雙密封方法進行密封,以防止燃燒床和熱解床的氣體互竄。顆粒雙密封是指反應器內置料腿和外置旋風分離器料腿進行顆粒密封。

所述的惰性熱載體為石英砂,灰渣等惰性固體顆粒。

由《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》提出的熱解/氣化系統如附圖2所示。該系統由單床自熱式反應器,加料器,產物器冷凝系統,空氣煙氣換熱器,熱解氣再循環系統等組成。《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》所提出的系統既可以作為氣化裝置,也可以作為熱解裝置,用來生產燃料油和合成氣。

固體燃料如生物質、煤或廢物衍生燃料(RDF)通過螺旋加料器21加入到底部噴動管,由熱解氣化介質(再循環熱解氣或者蒸汽)氣力輸送到反應器導向管4內,固體採用0-5mm範圍的顆粒,以利於氣力輸送和爐內熱解氣化反應。固體燃料顆粒進入導向管後迅速被從導向管下部卷吸孔1進來的高溫惰性床料加熱至反應溫度,反應溫度因工藝不同而有所不同,熱解制油工藝為450-550℃,氣化工藝溫度較高,在850-950℃左右;導向管內由於高湍流、高加熱速率,物料的熱解氣化反應劇烈,生成產物氣和半焦噴出導向管在熱解床5內形成噴泉,隨後氣固進行分離,產物氣繼續上升,而較重的床料和半焦下降落入錐形分隔板6,再通過連線熱解床和燃燒床的環形料腿3進入下部燃燒床2內。燃燒床採用空氣鼓風流化,半焦在該床燃燒,釋放的熱量用來加熱惰性床料,因此該工藝的傳熱特點主要是通過惰性床料及其內循環為熱載體間接將燃燒反應的熱量傳遞給熱解氣化區,以滿足熱解氣化的熱量需求。燃燒床上部設定惰性床料/催化劑加入口,以補充磨細後飛出的床料和部分工藝如催化熱解氣化需要加入催化劑的需要。在燃燒床和熱解床分別設定氣體出口,同時採用雙顆粒密封方法,即反應器內環形料腿3和器外旋風分離器7料封,以確保將產物氣和燃燒煙氣分開。熱解床的產物氣和燃燒床煙氣經單獨設定的產物氣旋風分離器7及煙氣旋風分離器8和產物氣回料器10及煙氣回料器9將夾帶的顆粒(細床料和半焦)分離後全部返回燃燒床再循環利用。除塵後的熱解氣化產物氣經冷凝器11將輕質油和重質焦油冷卻,不凝結產物氣分成兩路,一路經第一調節閥門12排出作原料氣利用,另一路由第二調節閥13進入增壓風機20加壓後作為輸送氣再進入反應器內。燃燒煙氣方面,分離顆粒後的燃燒煙氣,先經過換熱器14回收煙氣中的能量,冷卻後的煙氣經除塵器15再除塵後由引風機16經煙囪17排出。燃燒空氣先經空氣過濾器18過濾後,由鼓風機19經空氣預熱器14加熱後由風室22進入燃燒床內。

主要作用

固體燃料被熱解氣攜帶進入導向管中,熱解氣在進入導向管時形成高速射流,該高速射流主要有二個作用:其一是卷吸燃燒床內的高溫惰性床料,並由下部卷吸孔進入導向管,其二是強化高溫惰性床料、固體燃料和氣體的混合和傳熱,使得固體燃料快速加熱升溫至熱解氣化所需溫度(450-950℃),固體燃料熱解氣化生成含一氧化碳和氫氣的產物氣,經熱解床出口排出;殘餘半焦和惰性床料在熱解床中慣性分離,落至錐形分隔板後進入導向管和分隔立管的環隙,再進入燃燒床中。燃燒床採用流化床運行方式,用空氣作為流化氣燃燒半焦,用於加熱惰性床料,燃燒煙氣由單獨出口排出,考慮到惰性床料的跑損或某些工藝要使用催化劑,在燃燒床設有床料/催化劑加入口。排出主反應器的產物氣和熱解氣通過外置式旋風分離器分離飛出的較細床料和半焦,由回料器重新送回燃燒床中再利用。

榮譽表彰

2018年12月20日,《單床自熱式熱解氣化燃燒反應器及熱解氣化燃燒方法》獲得第二十屆中國專利獎優秀獎。