分類

按使用用途分類,司太立合金可以分為

司太立耐磨損合金,司太立耐高溫合金和水溶液腐蝕合金。一般使用工況下,其實都是兼有耐磨損耐高溫或耐磨損耐腐蝕的情況,有的工況還可能要求同時耐高溫耐磨損耐腐蝕,而越是在這種複雜的工況下,才越能體現司太立合金的優勢。

典型牌號及組織

司太立合金的典型牌號有:Stellite1,Stellite4,Stellite6,Stellite8,Stellite12,Stellite20,Stellite31,Stellite100等。在我國,主要對

司太立高溫合金研究比較深入和透徹(國內主要研究機構與推廣單位有

鋼鐵研究總院與北京

融品科技有限公司等)。與其它高溫合金不同,司太立高溫合金不是由與基體牢固結合的有序沉澱相來強化,而是由已被

固溶強化的奧氏體fcc基體和基體中分布少量

碳化物組成。鑄造司太立高溫合金卻是在很大程度上依靠碳化物強化。純鈷晶體在417℃以下是密排六方(hcp)

晶體結構,在更高溫度下轉變為fcc。為了避免

司太立高溫合金在使用時發生這種轉變,實際上所有司太立合金由

鎳合金化,以便在室溫到熔點溫度範圍內使組織穩定化。司太立合金具有平坦的

斷裂應力-溫度關係,但在1000℃以上卻顯示出比其他高溫下具有優異的抗熱腐蝕性能,這可能是因為該合金含鉻量較高,這是這類合金的一個特徵。

司太立合金

司太立合金發展歷程

20世紀30年代末期,由於

活塞式航空發動機用

渦輪增壓器的需要,開始研製

鈷基高溫合金。1942年﹐美國首先用

牙科金屬材料Vitallium (Co-27Cr-5Mo-0.5Ti)製作渦輪增壓器葉片取得成功。在使用過程中這種合金不斷析出

碳化物相而變脆。因此﹐把合金的含碳量降至0.3%,同時添加2.6%的鎳,以提高

碳化物形成元素在基體中的溶解度,這樣就發展成為HA-21合金。40年代末,X-40和HA-21製作航空

噴氣發動機和渦輪增壓器鑄造渦輪葉片和導向葉片,其工作溫度可達850-870℃。1953年出現的用作鍛造渦輪葉片的S-816,是用多種難熔元素

固溶強化的合金。從50年代後期到60年代末,美國曾廣泛使用過4種鑄造司太立合金:WI-52,X-45,Mar-M509和FSX-414。變形司太立合金多為板材,如L-605用於製作

燃燒室和導管。1966年出現的HA-188,因其中含鑭而改善了抗氧化性能。蘇聯用於製作導向葉片的司太立合金∏K4﹐相當於HA-21。司太立合金的發展應考慮鈷的資源情況。鈷是一種重要戰略資源,世界上大多數國家缺鈷,以致司太立合金的發展受到限制。

耐高溫耐腐蝕性能

一般

鈷基高溫合金缺少

共格的強化相,雖然中溫強度低(只有

鎳基合金的50-75%),但在高於980℃時具有較高的強度、良好的抗熱疲勞、抗熱腐蝕和耐磨蝕性能,且有較好的

焊接性。適於製作航空

噴氣發動機、工業

燃氣輪機、艦船燃氣輪機的導向葉片和噴嘴導葉以及柴油機噴嘴等。

碳化物強化相 鈷基高溫合金中最主要的碳化物是 MC,M23C6和M6C在鑄造司太立合金中,M23C6是緩慢冷卻時在

晶界和枝晶間析出的。在有些合金中,細小的M23C6能與基體γ形成

共晶體。MC碳化物顆粒過大,不能對位錯直接產生顯著的影響,因而對合金的強化效果不明顯,而細小彌散的碳化物則有良好的強化作用。位於晶界上的碳化物(主要是M23C6)能阻止晶界滑移,從而改善

持久強度,

鈷基高溫合金HA-31(X-40)的

顯微組織為彌散的強化相為 (CoCrW)6 C型碳化物。

在某些司太立合金中會出現的拓撲密排相如西格瑪相和Laves等是有害的,會使合金變脆。司太立合金較少使用

金屬間化合物進行強化,因為Co3 (Ti﹐Al)﹑Co3Ta等在高溫下不夠穩定,但近年來使用金屬間化合物進行強化的司太立合金也有所發展。

司太立合金中

碳化物的

熱穩定性較好。溫度上升時﹐碳化物集聚長大速度比

鎳基合金中的γ相長大速度要慢,重新回溶於基體的溫度也較高(最高可達1100℃),因此在溫度上升時﹐司太立合金的強度下降一般比較緩慢。

司太立合金有很好的抗熱腐蝕性能,一般認為,司太立合金在這方面優於鎳基合金的原因,是鈷的硫化物熔點(如Co-Co4S3

共晶,877℃)比鎳的硫化物熔點(如Ni-Ni3S2共晶645℃)高,並且硫在鈷中的擴散率比在鎳中低得多。而且由於大多數司太立合金含鉻

量比鎳基合金高,所以在合金

表面能形成抵抗

鹼金屬硫酸鹽(如Na2SO4腐蝕的Cr2O3保護層)。但司太立合金抗氧化能力通常比鎳基合金低得多。 早期的司太立合金用非

真空冶煉和鑄造工藝生產。後來研製成的合金,如Mar-M509合金,因含有較多的活性元素鋯、硼等,用真空冶煉和

真空鑄造生產。

司太立合金鍛件

司太立合金鍛件耐磨損性能

合金工件的磨損在很大程度上受其表面的

接觸應力或衝擊應力的影響。在應力作用下表面磨損隨

位錯流動和

接觸表面的互相作用特徵而定。對於司太立合金來說,這種特徵與基體具有較低的

層錯能及基體組織在應力作用或溫度影響下由面心立方轉變為六方密排

晶體結構有關,具有六方密排晶體結構的金屬材料,耐磨性是較優的。此外,合金的第二相如碳化物的含量、形態和分布對耐磨性也有影響。由於鉻、鎢和鉬的合金碳化物分布於富鈷的基體中以及部分鉻、鎢和鉬原子

固溶於基體,使合金得到強化,從而改善耐磨性。在鑄造司太立合金中,

碳化物顆粒尺寸與冷卻速度有關,冷卻快則碳化物顆粒比較細。

砂型鑄造時合金的硬度較低,碳化物顆粒也較粗大,這種狀態下,合金的磨料磨損

耐磨性明顯優於石墨型鑄造(碳化物顆粒較細),而

粘著磨損耐磨性兩者沒有明顯差異,說明粗大的碳化物有利於改善抗

磨料磨損能力。

熱處理

司太立合金中的

碳化物顆粒的大小和分布以及

晶粒尺寸對鑄造工藝很敏感,為使鑄造司太立合金部件達到所要求的

持久強度和

熱疲勞性能,必須控制鑄造工藝參數。司太立合金需進行

熱處理,主要是控制碳化物的析出。對鑄造司太立合金而言,首先進行高溫

固溶處理,溫度通常為1150℃左右,使所有的一次碳化物,包括部分MC型碳化物溶入固溶體;然後再在870-980℃進行

時效處理,使碳化物(最常見的為M23C6)重新析出。

堆焊

司太立堆焊合金含鉻25-33%,含鎢3-21%,含碳0.7-3.0%。,隨著含碳量的增加,其金相組織從亞

共晶的奧氏體+M7C3型共晶變成過共晶的M7C3型初生

碳化物+ M7C3型共晶。含碳越多,初生M7C3越多,巨觀硬度加大,抗

磨料磨損性能提高,但耐衝擊能力,

焊接性,

機加工性能都會下降。被鉻和

鎢合金化的司太立合金具有很好的抗氧化性,抗腐蝕性和

耐熱性。在650℃仍能保持較高的硬度和強度,這是該類合金區別於鎳基和

鐵基合金的重要特點。司太立合金

機加工後

表面粗糙度低,具有高的抗擦傷能力和低的

摩擦係數,也適用於

粘著磨損,尤其在滑動和接觸的閥門密封面上。但在高應力

磨料磨損時,含碳低的

鈷鉻鎢合金耐磨性還不如低碳鋼,因此,價格昂貴的司太立合金的選用,必須有專業人士的指導,才能發揮材料的最大潛力。國外還有用鉻,鉬

合金化的含

Laves相的

司太立堆焊合金,如Co-28Mo-17Cr-3Si和Co-28Mo-8Cr-2Si。由於Laves相比

碳化物硬度低,在金屬

摩擦副中與之配對的

材料磨損較小。

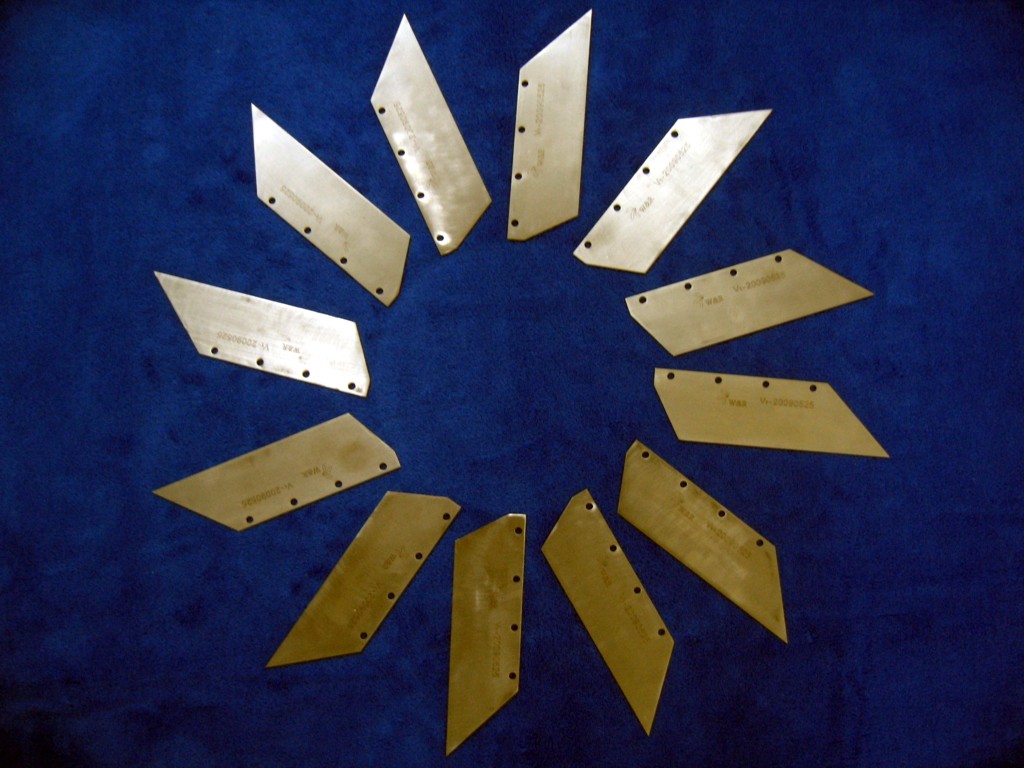

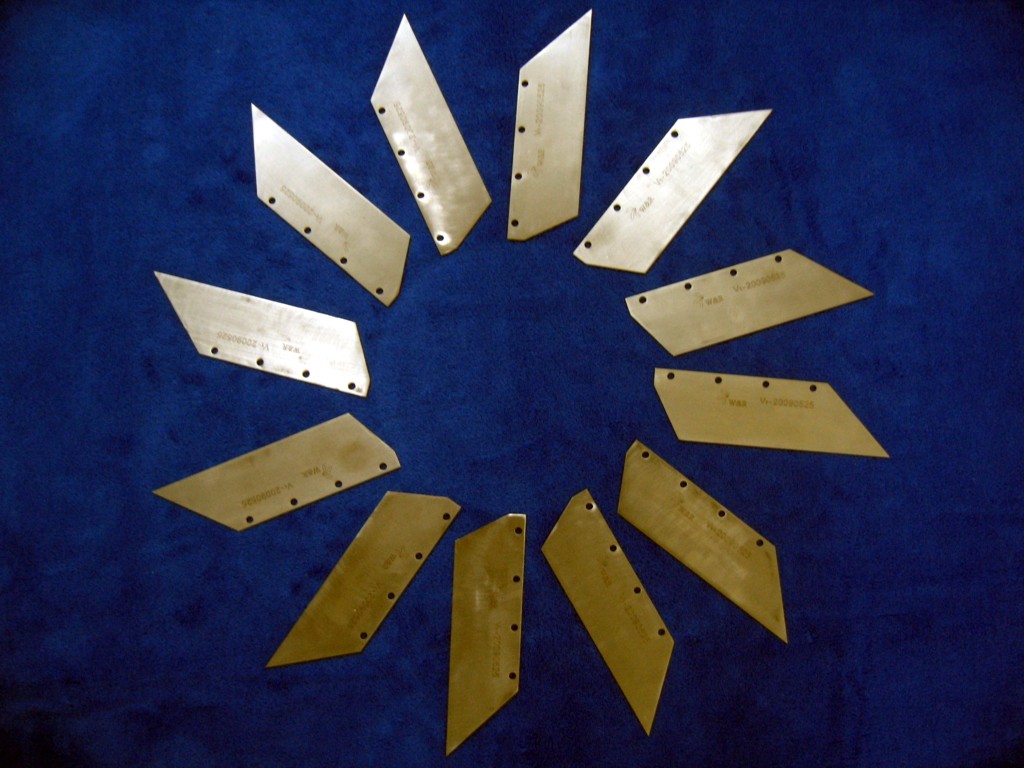

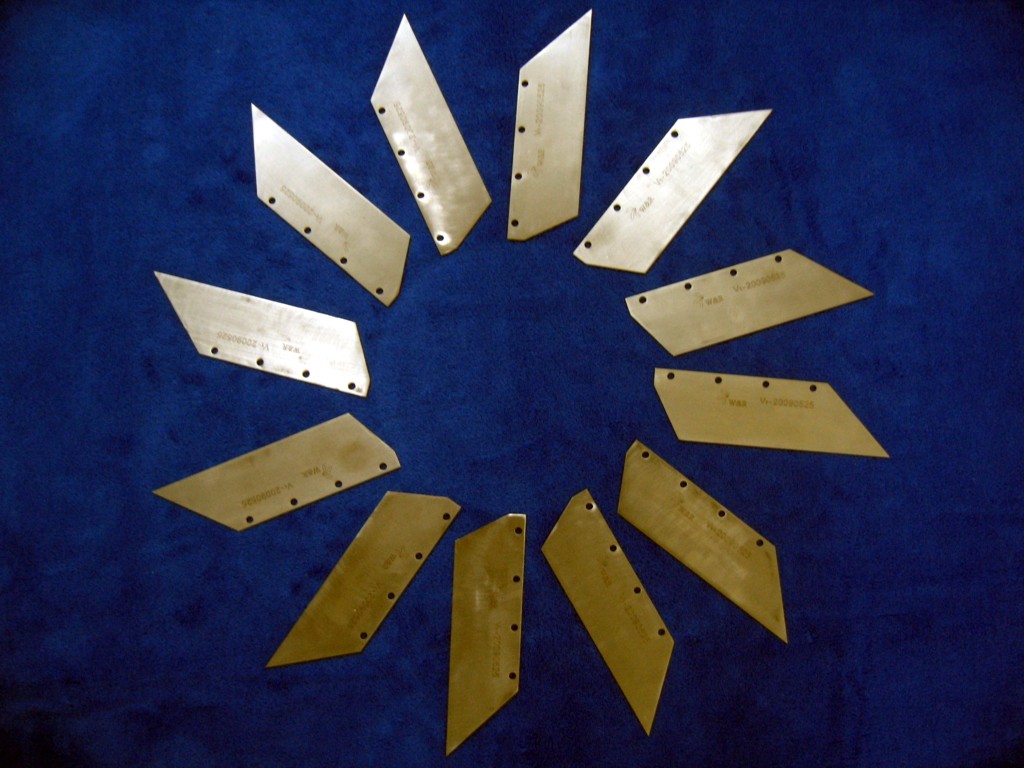

司太立合金片

司太立合金片 備註:Stellite是美國Deloro Stellite公司的商標。

司太立合金

司太立合金 司太立合金鍛件

司太立合金鍛件 司太立合金片

司太立合金片

司太立合金

司太立合金 司太立合金鍛件

司太立合金鍛件 司太立合金片

司太立合金片