基本介紹

- 中文名:反應堆換料

- 外文名:reactor refueling

- 分類:定期停堆換料和不停堆連續換料

介紹

任務和要求

基本程式

準備

拆堆

卸料

注射嘴的正下方為反應堆換料中人工裝載新燃料的工作地點。為此,中國加拿大聯合調試隊對劑量率來源進行諸多調查和分析,通過現場實際劑量率測量和射線能譜的分析,當時得到的結論是R1-110區域γ放射性來自反應堆端面的6個LISS(液體毒物注射...

CANDU型重水堆是由加拿大原子能公司設計的壓力管式重水堆。秦山三期核電廠為CANDU型重水堆,實現不停堆換料。秦山三期核電廠單機電功率700MW,每台反應堆內共裝4560個燃料棒束,滿功率運行一星期平均約需更換110個燃料棒束。燃耗計算 秦...

核電廠反應堆壓力容器頂蓋開蓋及換料虛擬操作實驗是瀋陽工程學院建設的虛擬仿真實驗課程。課程簡介 "核電廠反應堆壓力容器頂蓋開蓋及換料虛擬操作實驗”項目以核電站的設備數據為基礎,實現了核電站頂蓋開蓋和換料工作的三維模擬操作,解決了...

反應堆由堆芯、壓力容器、上部堆內構件和下部堆內構件等幾部分組成。反應堆安置在反應堆廠房(也稱為安全殼)的正中,它的六條進出口接管管嘴支撐在作為一次禁止的混凝土坑(即堆坑)內,而堆坑位於一個大約10米深的反應堆換料水池的...

1、 換料冷停堆 所有的控制棒均插入堆芯,一次側冷卻水的平均溫度大於10,小於60,一迴路的壓力為大氣壓力,而且壓力容器的頂蓋已經打開,停堆時的反應性裕度大於5000pcm,一次側冷卻水的硼濃度應大於2100ppm。反應堆換料水池的水位應...

在反應堆綜合調試階段,進行了堆內流量分配的實測;進一步證實了這一結論。控制棒傳動機構布置在壓殼下部,使反應堆壓力殼上部有較大空間,以供布置輻照裝置,並便於堆芯換料操作。在壓殼封頭上有四個450x600毫米橢圓操作孔,一般換料...

對於稜柱狀高溫氣冷堆,多採用停堆換料方式,但會降低電廠的利用率。另外,不能經常停堆也就不能經常換料,這就意昧著必須具備較大的後備反應性,這就增大了控制櫸或可燃毒物上的中子吸收損失。在這方面,運行換料能克服這些缺點。但...

此外,頻繁的換料會使反應堆利用率降低。一般地說,高通量反應堆生產同位素的經濟性要用產品的價值來衡量。在採用輕水作為高通量反應堆的慢化劑和冷卻劑的情況下,為補償較多的中子吸收損失,須增加鈾-235裝載量,因而使中子通量降低。同時...

此次“核反應堆專用機器人技術與套用”課題研發的六款核電智慧型機器人,包括反應堆換料機器人、反應堆整體螺栓拉伸機、反應堆壓力容器無損檢測機器人、核電站多功能水下爬行機器人、蒸汽發生器一次側堵板操作機器人、核電站微小型作業潛艇等...

在工程設計方面,實驗快堆也取得了多方面突破:在世界上首次採用了非能動事故餘熱排出系統;自主完成了反應堆換料系統設計。作為國家863計畫重大項目,中國實驗快堆是中核集團第四代核能技術研發的重點,該堆採用已在美、法、俄、日等國家...

反應堆在停堆換料或維修之後,其內充滿濃度約為2100μg/g的含硼冷卻水,所有控制棒組都在最低位置,冷卻劑溫度低於60℃,堆芯處於次臨界狀態的啟動稱為冷態啟動。而短時間停運並保持冷卻劑溫度在280℃以上的啟動稱為熱態啟動。核電...

孫玉發,男,1937年5月24日出生於黑龍江省嫩江市,中國核動力研究設計院科學技術委員會主任,反應堆工程專家,中國工程院院士。1963年7月,孫玉發畢業於哈爾濱工業大學反應堆工程專業;1963年7月至1965年5月,在國防部第七研究院第三研究...

上述空間和時間部分計算需要反覆交替進行,直到剩餘反應性降為或接近零。這時需要換料,卸出堆芯內部分已燃耗過的燃料組件,並裝入新燃料。為了保證功率分布均勻及最大限度地均勻利用各燃料組件,對反應堆堆芯燃料裝載方式要進行適當的調整...

核環吊,即核電站用環行橋式起重機,是在核電站建造和運行階段,為反應堆廠房內的重型設備安裝、維修以及反應堆換料提供吊運服務的特種重型橋式起重機,因其大車車輪沿著環形鴕座上部的軌道運行,故稱為環行橋式起重機,簡稱核環吊。主...

已輻照燃料接收裝置(以下簡稱接收裝置)是某型核反應堆換料檢修需要使用的專用設備之一,其功能是完成已輻照燃料組件在空氣中與水下之間的轉運,空中轉運通過換料機進行,水下轉運通過長桿操作工具完成。接收裝置的設計要在滿足其功能的...

為滿足反應堆運行和停堆換料期間人員進入安全殼對環境空氣所要求的條件,以及參與失水事故後將空氣冷卻而設定的若干系統的總稱。反應堆運行期間,由於一次冷卻劑系統的散熱,安全殼內的空氣溫度不斷上升,如果一次冷卻劑系統泄漏,安全殼內...

核動力院為核電、研究堆等領域提供著專業化的技術服務,開展了配套設備供貨、反應堆換料設計與論證、輻照技術與輻照效應檢驗、工程改造及核島大修及日常維修等各個方面的工作,並逐漸向產業化發展。初步形成了民用同位素生產及其配套的多種...

Sb-Be源是一種穩定源材料,銻在反應堆運行期間吸收中子活化,銻的γ射線轟擊鈹而釋放出中子。次級中子源組件用於反應堆換料後起動,其最低中子強度要求停堆換料3~4個月後仍不小於3.6×10n/s。初級中子源組件和次級中子源組件均為堆...

為滿足反應堆運行和停堆換料期間人員進入安全殼對環境空氣所要求的條件,以及參與失水事故後將空氣冷卻而設定的若干系統的總稱。系統原理 反應堆運行期間,由於一次冷卻劑系統的散熱,安全殼內的空氣溫度不斷上升,如果一次冷卻劑系統泄漏,...

反應堆在停堆換料或維修之後,其內充滿濃度約為2100μg/g的含硼冷卻水,所有控制棒組都在最低位置,冷卻劑溫度低於60℃,堆芯處於次臨界狀態。起動步驟如下:(1)一迴路充水(一次冷卻劑)和排氣:向一迴路充水結束後,降低蒸汽發生...

燃料組件現場檢驗是2020年公布的電力名詞。定義 在反應堆換料水池或乏燃料貯存水池中,採用多種水下探測技術和手段,對已使用過的燃料組件進行的泄漏檢測和目視、超聲、渦流等無損檢測,以及燃耗、外形尺寸測量活動。出處 《電力名詞》。

2002年初,“岩灣”號完成為期3年的艇體大修、反應堆換料和作戰系統的安裝,並進行了潛艇的評估和聲吶性能測試,其中大修換料耗資1.6億英鎊,裝備升級耗資800萬英鎊。2003年10月,“鋒利”號完成了艇體大修、反應堆換料和作戰系統的安裝...

在工程設計方面,實驗快堆也取得了多方面突破:在世界上首次採用了非能動事故餘熱排出系統;自主完成了反應堆換料系統設計。作為國家863計畫重大項目,中國實驗快堆是中核集團第四代核能技術研發的重點,該堆採用已在美、法、俄、日等國家...

在反應堆換料後,其活性區布置可能會發生改變。為了及時適應這種變化,準確處理並直觀地輸出活性區中子通量總體分布圖,系統使用了活性區配置檔案。按照事先約定的規則,修改該檔案使之符合當前情況,由系統進行自動識別、拼裝,得出最新的...

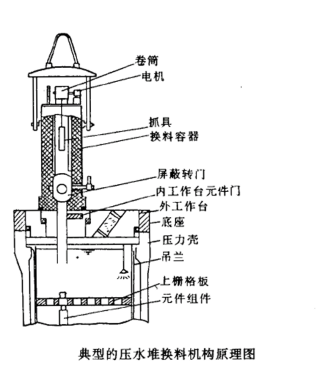

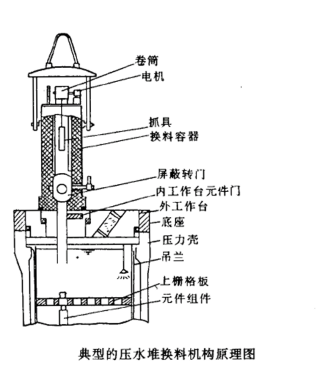

—體化堆頂組件 為簡化反應堆換料操作、減少換料時間和操作人員受照劑量,將反應堆壓力容器頂蓋上的電纜及橋架、堆芯測量儀表引出結構、 控制棒驅動機構冷卻風機等用防飛射物圍板和抗震支承結構連成吊裝時不需拆散的整體結構。

冷態起動 反應堆在停堆換料或維修之後,其內充滿濃度約為2100μg/g的含硼冷卻水,所有控制棒組都在最低位置,冷卻劑溫度低於60℃,堆芯處於次臨界狀態。起動步驟如下:(1)一迴路充水(一次冷卻劑)和排氣:向一迴路充水結束後,...

4.3.3 反應堆冷卻劑系統主管道力學分析評價 106 第5章 核輔助系統 108 5.1 一迴路輔助系統 108 5.1.1 化學和容積控制系統 108 5.1.2 反應堆硼和水補給系統 116 5.1.3 餘熱排出系統 121 5.1.4 反應堆換料水池及乏燃料...

美國核管會認為,FPL能源公司可以採用精確測量給水的增加來提高反應堆的功率輸出。核管會審查FPL的評估報告後表示,核電站的設計可以承受功率的提高。功率的提升將使得核電站功率由1173MWe提高到1193MWe。功率提升將在8月反應堆換料後實施。