簡介

高質量的冷軋帶材不僅要求具有很小的“同板差”,而且要求在大批量生產中每卷的實際厚度都能保持高度一致。軋制過程中對板帶縱向厚度精度控制的影響因素很多,總的來說有兩種情況:即對軋件塑性特性曲線形狀與位置的影響,以及對軋機彈性特性曲線的影響。結果使兩線的交點位置發生變化,產生了縱向厚度差。

板厚控制就是隨著帶材坯料厚度、性能、張力、軋制速度以及潤滑條件等因素的變化,隨時調整輥縫、張力或軋制速度的方法。

不同的冷軋機由於裝機水平的差異,厚控系統的配置不一樣。

產生板厚變化的原因

軋制中影響軋件厚度的因素源於以下幾個方面:軋機的機械及液壓裝置、軋機的控制系統、入口軋件尺寸與性能。上述因素的變化均會導致軋件厚度的波動,而上述因素又受到其他軋制工藝條件的制約和影響。

①軋機的機械及液壓裝置。軋機的機械與液壓裝置本身的原因以及裝置某些參數的變化將會使軋機的剛度和空載輥縫產生非預定的變化。其中空載輥縫的變化是以下因素的作用結果:軋輥偏心、軋輥的橢圓度、軋輥磨損、軋輥的熱脹冷縮、軋機的振動、軋輥表面潤滑劑油膜厚度的變化等。

當軋件咬人時,軋機開始承受載荷,傳遞載荷的軋機構件將發生撓曲和變形,從而使輥縫產生額外的變化,其變化程度取決於軋機結構剛度的大小。而軋機剛度主要與軋輥直徑、軋輥凸度、軋輥壓扁、壓下螺絲、液壓缸、軸承油膜的厚度、軋輥表面潤滑劑的油膜厚度以及軋件寬度有關。

②軋機的控制系統。由於軋機控制系統本身不完善或發生變化引起軋件厚度的變化,這包括軋制速度的控制、輥縫的控制、軋制力的控制、彎輥的控制、軋輥平衡的控制、軋輥潤滑冷卻的控制、軋制張力的控制以及測厚儀的控制等。

③入口軋件尺寸與性能。入口軋件在厚度、寬度、板形、硬度、溫度等方面的變化也會導致軋後軋件厚度的波動。

厚度控制系統組成

冷連軋厚度控制與熱連軋厚度控制相比不利之處在於冷軋帶鋼較薄以及由於加工硬化使材料硬度加大,壓下效率較低,因而增加了調節厚度的困難。加上由於機架間不存在活套,各機架的動作(壓下控制或速度控制)都將會通過機架間張力影響到其他機架的參數,控制更為複雜。但冷連軋AGC系統在以下方面比熱連軋有利:

①機架問不存在活套並採用大張力軋制,因此考慮張力影響的流量方程比較符合實際。

②儀表設定齊全,不僅設有測量成品厚度的測量儀,在機架間以及第一機架前設有測厚儀為精確獲得各機架出口厚度創造了良好的條件。

③雷射測速儀的套用實現了利用變形區內流量相等原則精確獲得變形區瞬時出口厚度偏差。

各種方案的冷連軋自動厚度控制(AGC)基本上由以下子功能組成:前饋AGC,間接測厚反饋AGC,測厚儀反饋AGC,張力AGC,監控AGC,軋輥偏心補償,加減速補償,以及近年來迅速發展的流量AGC。

厚度反饋控制

厚度控制系統圖1為厚度反饋控制系統的組成。為實現厚度控制,需要事先設定厚度的給定值(鎖定值),將檢測的厚度值與給定值比較,得到厚度偏差。控制器根據偏差信號給出相應的操縱信號控制軋機,使出口處鋼材的厚度等於給定值。根據厚度檢測方式的不同,厚度反饋控制系統可有不同的方案,主要有直接檢測和間接檢測兩種方式。

厚度控制

厚度控制①厚度直接檢測 測厚儀安裝在軋機的後側直接檢測出口處鋼材的厚度。在這種方案中,由於測厚儀與軋機之間相隔一定距離,厚度偏差需要延遲一定時間才能檢測出來。這相當於在系統中增加了一個滯後環節(見時滯系統),因而系統不易穩定。而為保證系統穩定性,開環放大倍數就受到限制,又會影響系統的快速性。

②厚度間接檢測 根據軋機的彈性變形、軋制力的大小和測得的軋輥輥縫寬度,計算出鋼材的厚度。由於軋輥偏心、軋輥磨損、熱膨脹和軋機的彈性變形係數不為常值等原因,厚度間接檢測方法的精度不高。但這種方式能及時獲得偏差信號,加之方法簡單和便於維修,所以在厚度控制系統中仍被廣泛採用。在實際生產中,常把每架軋機軋出帶鋼頭部的厚度作為該架軋機在設定條件下厚度的給定值。控制器通常是一台數字電子計算機。在反饋型厚度自動控制系統中,只有在偏差出現後控制器才能起作用,因此存在厚度的動態誤差。生產機械的慣性和調整輥縫的延遲,也會造成控制精度不高、厚度不均勻的情況。

厚度前饋控制

厚度控制系統為提高厚度的控制精度,可採取提前檢測來料情況和調整輥縫。例如,在前一架軋機出口處就對將送入本架軋機的帶鋼的厚度偏差提前進行檢測。並據此在經過適當的時間延遲後,在帶鋼進入本架軋機以前調整輥縫值來消除前一架軌機所造成的厚度偏差。這種控制方式稱為厚度的前饋控制。圖2為厚度前饋控制系統的組成。前饋偏差信號Δ和軋輥位移的校正值Δ以頭部鎖定值為基準計算而得。當計算軋機有控制信號時,還需要考慮軋輥的實際位置與頭部鎖定位置之差。軋輥的位置信號Δ引入前饋控制器中。前饋控制器實際上是一台計算機。在軋制過程中,生產過程的許多參數實際上是變化的,只靠前饋控制並不能消除由於參數變化造成的厚度偏差。通常採用前饋與反饋的複合控制來提高精度。

厚度控制

厚度控制X射線厚度監控控制

為改善反饋控制和前饋控制的控制精度,可在精軋機出口處設定X射線測厚儀(見

厚度感測器),檢測帶鋼的實際厚度與規格值的偏差,並用以對軋機進行監控修正。在反饋控制或前饋控制的基礎上適當修改基準值的這種控制方式,稱為X射線厚度監控控制。

厚度控制系統圖3為X射線厚度監控控制系統的組成。只有當帶鋼到達X射線測厚儀時才能測得實際厚度的偏差,因此就相當於在監控迴路中引入了一個滯後環節。在監控迴路中常採用積分控制(見

PID調節器)來保證系統的穩定工作。

厚度控制

厚度控制鋼板厚度的控制

試構想在平坦的桌面上放上黏土、用圓棒壓延時的情況。受到壓延後的黏土厚度,顯然取決於圓棒與桌面之間的間隔。另外,如果黏土比較鬆軟,就不需要用多大的力,但是對於稍許硬一些的黏土,如果不施加足夠的力,是不可能把黏土壓薄的。

鋼板的壓延情況與此相同。下圖示出了用軋鋼機軋制鋼板的情況。在軋鋼機中不採用桌面和圓棒,而是利用上下兩個軋輥對鋼板進行擠壓,一邊使軋輥旋轉,一邊連續地將鋼板壓薄。

鋼板的扎制過程

鋼板的扎制過程與黏土相同,鋼板也具有不同程度的硬度。此外,當對約1000m長的鋼板進行扎制時,沿長度方向的不同位置上,鋼板的硬度也參差不齊。鋼板硬度的不同,會造成軋輥與鋼板間負荷的變化,而這種負荷變化會成為軋制鋼板時的嚴重干擾。

例如,設軋制時的載荷為10000kN/mm,軋鋼機將載荷施加到本身支架上時,支架和軋鋼本身都將發生彈性變形,因此上下軋輥之間的間隙(軋輥間隙)將發生變化。

因為軋鋼機的剛度通常為5000kN/mm,所以當受到10000kN的載荷作用時,因為10000/5000=2,故軋鋼間間隙會增大2mm。

假設,軋制過程中的軋制載荷從10000kN增加到11000kN,由於軋制載荷增加了1000kN,所以軋輥間隙的變化量為0.2mm。因為要求鋼板的板厚精度為1%,所以,例如在板厚為2mm的情況下,其精度應為±0.02mm。0.2mm的軋輥間隙變化量,應該說是非常大的干擾了。

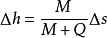

再次,再考慮軋輥間隙變化後的情況,這也和黏土情況相同。如果是軟的鋼板,則軋制載荷的變化量就小,而在硬的鋼板的情況下,軋制載荷的變化量就會變大。這種軋制載荷變化量的不同,以上述的軋鋼機彈性變形量表現出來,因此即使是同樣的軋輥間隙,板厚的變化量會因鋼板硬度的不同而有所不同。這可以用下式來表示:

式中,Δh為軋鋼機輸出端的板厚變化量(mm);Δs為軋輥間隙變化量(mm);M為軋鋼機的剛度(kN/mm);Q為表示鋼板硬度的係數(kN/mm)。

由上式可見,鋼板厚度控制是通過調整軋輥間隙在軋鋼機輸出端得到指定厚度鋼板的。

厚度控制

厚度控制 厚度控制

厚度控制 厚度控制

厚度控制 鋼板的扎制過程

鋼板的扎制過程