基本介紹

- 中文名:包子箱

- 作用:改造

- 領域:冶金

- 學科分類:工程技術

包子箱改造,設計及完善,系統改造,

包子箱改造

包子箱的電氣設計

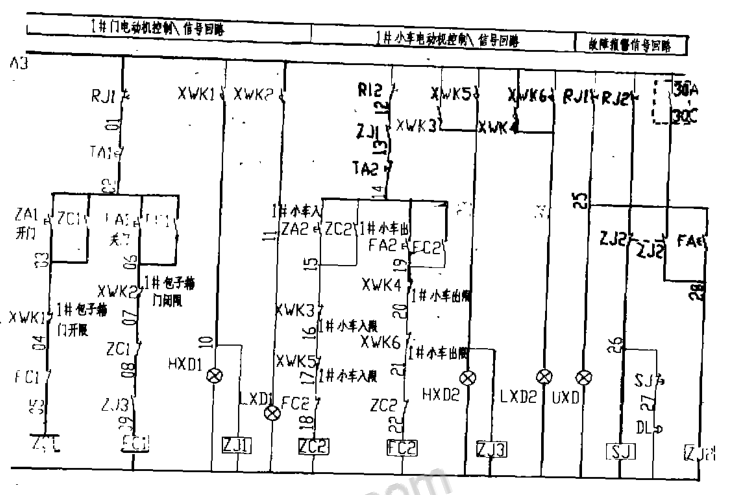

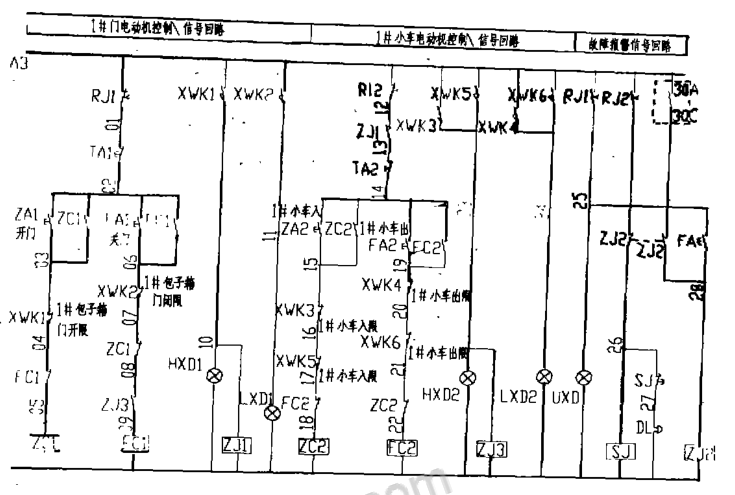

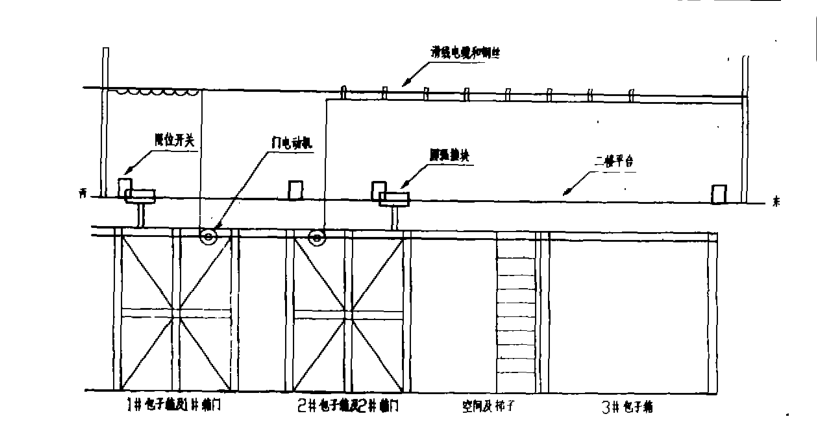

在電氣控制上,根據工藝和機械動作要求,首先考慮了小車與門的互鎖,即當門未完全打開時,小車不能出入;反之當小車不副位時,門不能關,以免造成小車運行中與門相撞,或小車在門中央關門時相撞。控制原如圖1所示。

在故障報警迴路中採用了聲光報警及1分鐘延時報警後自動停止音響迴路。即當有故障發生時報警迴路 接通報警,如有人在現場可按復歸按鈕停止音響;如無人時警鈴響1分鐘後自動停止,故障指示燈繼續顯示。見圖1的故障報警信號迴路。

圖1 包子箱電器控制原理圖

由於限位開關的動作靈敏與否直接關係到小車能否準確、可靠地停車,因此,在小車的出入運行迴路中各串入了兩個限位開關的常閉接點,以防當限位失靈造成拉壞設備、燒壞電動機及小車出軌的事故。採用兩級保護的作用是,當前級限位開關失靈的情況下後級仍起作用,能準確、可靠地停車。原理見圖1中的小車電動機控 制、信號迴路中XWK3~XWK6部分,XWK1~XWK2為1#包子箱門東西限位開關見圖1中1#門電動機控制/信號迴路部分。

元器件選型

在電氣元器件的選用上,電動機電源開關採用了DZI5LE--/39021型漏電保護開關,對電動機實行漏電、接地、短路、缺相保護。采 用JR16B一/3D系列熱繼電器對電動機過載、斷相等引起的過電流實行保護。交流接觸器採用了斷流能力強、消弧罩消弧的CJI0系列。困冰銅流槽是生產重要部位,小車的安全行駛和準確定位停車都至關重要,因此選用了從芬蘭進口的雙向自動復位長桿限位開關。

問題及解決辦法

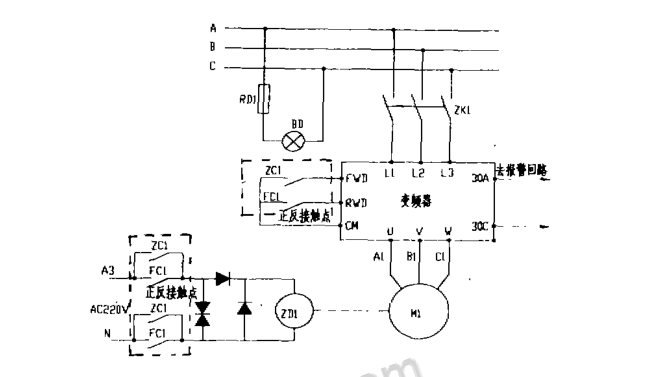

試車時發現旋轉門電動機與減速機的減速比不夠,電動機運行時門邊緣線速度太快,且停車時慣性大,門對 箱體衝擊大。此時要從機械上進行處理難度較大,困工期限制,訂貨困難,要改變機械設計在當時是根本不可能的。由於1#包子箱的改造屬於試驗階段,採用旋轉門是臨時的,所以決定從電氣方面來彌補,即加裝變頻器以改變電動機的轉速。由於電動機選用的是帶電磁製動的Ⅷ系列,因此在安裝變頻器後,須將電動機尾部制動線圈的 整流塊拆下,改接在220V 電源上,並線上路中各增加一對與電動機正反轉同步通斷的觸點(見圖2)。線路改接好後,將各有關設計參數輸人變頻器,通過改變電動機起動、制動特性來解決其起制動不穩定、衝擊大、停車不準 確的問題接通門電動機進行試車,關門、開門運轉一切正常。門旋轉速度由原設計的轉速降低到1/3的原速度。而且門的起制動平穩,定位準確,衝擊小,完全可以取代電動機制動器的作用,且效果更好。

圖2 旋轉門的變頻調速原理圖

設計及完善

1#包子箱投人試運轉後,在觀察和維護其正常運轉的同時,又開始了2#、3#包於箱的設計及1#包子箱的完善更改設計。

小車電動機功率的確定

在1#包子箱改造試驗時,由於對冰銅、冰銅包、小車等的實際負荷不能很準確地進行計算,為保險起見,設計時選用了YEJ系列 5.5kW電磁製動式異步電動機。經過一段時間的試運行和對小車電動機的負荷電流進行實際測量,發現實際負荷只有該電動機容量的60%左右。因此,在2#、3#包子箱的設計中,降低了一個等級,選用了4kw電動機,並決定將1#小車電動機也換成4kW電動機。

包子箱門的聯鎖構思

在2#、3#包子箱控制迴路設計中,除與1#包子箱一樣需具備小車與門不能同時運行的互鎖以外,還需考慮3 台包子箱使用兩扇門的聯鎖控制迴路。因此,門與門之同的聯鎖極為重要。例如,當1#門在1#包子箱位置、2#門在2#包子箱位置時,如要開1#包子箱,則要先將2#門移到3#包子箱位置後1#門才能移動。1#門在2#包子箱位置、2#門在3#包子箱位置時動作也一樣。

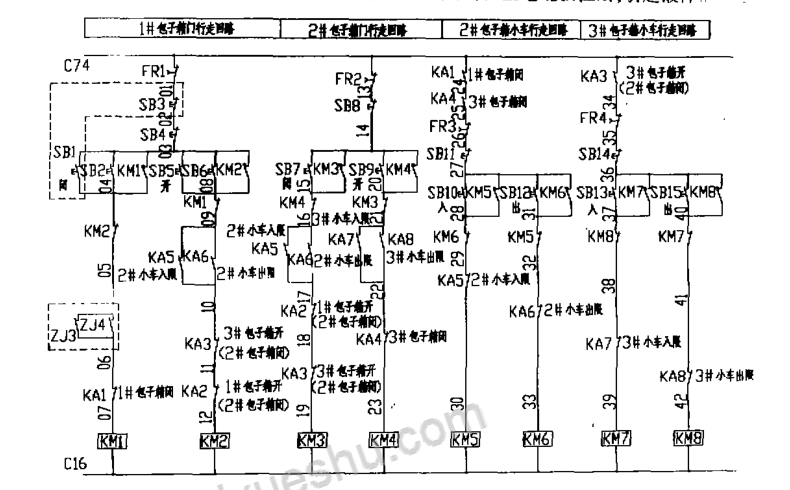

控制原理如圖3所示,圖中KAI~KA8分別為限位

圖4 包子箱及限位開關位置示意圖

門的位置如圖4所示。

現場限位開關的安裝

1.包子箱限位開關的安裝

原日本設計的包子箱煙罩限位方法是將東西兩側的限位開關安裝於煙罩上 ,在行程兩端設定撞塊,兩台煙罩之間無互鎖。動力電源及控制電源均走滑線電纜,整體滑線線束既粗又重,煙罩行走時經常被卡住,甚至電纜被拉斷,引起故障。

包子箱改造後,3台包子箱使用兩扇門,常行走於2#包子箱區段。如果再將限位開關裝於門上,一是解決不了電纜被卡或被拉斷的問題,二是由於包子箱移位後每個包子箱增加了立柱,門行駛時與立柱之間的間隙很小,無法固定2#包子箱位置的撞塊。如果滿足了1#包子箱門向東行走至2#包子箱位置可停車,當2#包子箱門向西行駛至2#包子箱東端就被立拄擋住不能再行駛到2#包子箱位置,反之同理。

因此,在設計時針對上述問題,採用3個包子箱裝4個限位開關,分別是1#包子箱西側、2#包子箱東西兩側和3#包子箱東側各1個。在1#門的西端上部和2#門的東端上部各裝一圓弧形撞塊(見圖4)。運行方式是1#門運行在1#、2#包子箱之間,2#門運行在2#、3#包子箱之間。

以1#門為例,當其行至1#包子箱位置時,靠圓弧撞塊的西端部分接觸1#包子箱西側限位開關使門停止;當1#門行至2#包子箱時,靠1#門圓弧撞塊的東端部分接觸2#包子箱西側限位開關使之停車。2#門在2#、3#包子箱區間的運行狀況與之相同。這樣滑線只需2台門電動機動力電纜,其他控制電纜均走二樓平台。穿鋼管敷設,既解決了滑線粗、重、卡線或斷線的問題,又解決了兩扇門不能交替行駛的矛盾。

2.小車限位開關的安裝及調整

在小車限位開關的安裝方面,1#小車的北限位開關在試運行階段安裝在包子箱內。經過一段時間的運行後,覺得不很安全。因常有從冰銅流槽端部掉落的掛渣打在限位開關上,有燒斷控制電纜和碰壞限位開關的危險(雖然試運行期間未發生過)。因此,在2#、3#包子箱改造時將小車北限位開關移裝在包子箱北側的外面,通過包子箱後 側板開一小孔,靠小車上的加長桿接觸限位開關使其動作來達到停車的目的。原1#小車北限位開關,因其控制電纜長度不夠,不能移到包子箱外,故保持原來位置不變,為防止掛渣掉下來燒斷電纜,採用護罩保護。

系統改造

改造背景

貧化電爐是閃速爐的配套設備,貧化電爐冰銅溜槽系統是我廠80年代初從日本全套引進的閃速煉銅工藝中的重要設備之一,該系統是將貧化電爐放出來的冰銅送往轉爐吹煉不可缺少的中間設備。原系統由一個包子箱,一台行走於包子箱頂部的電動台車 (在包箱頂部行走),兩條7.5m長的冰銅溜槽及其它附屬設備組成。自1985年投入使用以來,這套系統運行良好。但是,隨著閃速爐投料量的增加,貧化電爐渣的處理量也相應的增加,這套系統已明顯不能適應我廠生產發展的要求。主要是因為冰銅溜槽過長,銅冰在溜槽內流動時間長,產生大量煙氣、熱量損失嚴重、溜槽固鈹產出量高,並會增加維修量和消耗大量的維修材料。

早在幾年以前,世界上一些主要煉銅企業如芬蘭的奧托昆普廠已先後成功地完成了對貧化電爐冰銅溜槽系統的改造,改造後的冰銅溜槽系統在節能、環保和勞動生產率等方面均成效顯著。而這在我國同行業內尚無先例。

旨在充分利用我廠現有設備生產能力進行挖潛改造的 “貴溪冶煉廠二期工程”上馬後,貧化電爐冰銅溜槽系統的改造被提上議事日程。為了跟蹤國際先進水平,提高貴冶的市場競爭能力,我廠決定抓住“二期工程”這個契機,依靠我廠自身的技術力量進行貧化電爐冰銅溜槽系統的改造。

改造方案

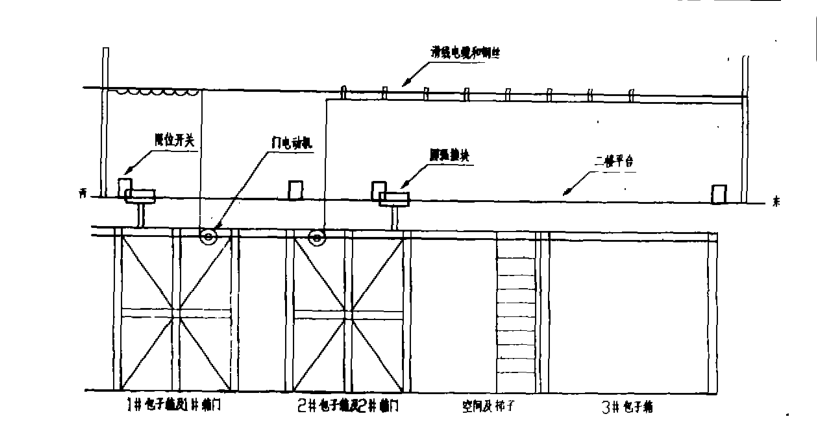

改造前的貧化電爐冰銅溜槽系統如圖1所示。冰銅由電爐的二個放銅口分別經二條冰銅溜槽流入包子箱內的包子裡,裝滿冰銅後,遮蓋於包子箱上面的電動台車移開,由65噸行車將冰銅包吊送到轉爐。放銅期間,煙道系統始終工作著,將包子箱內的煙氣抽走,從而防止煙氣擴散污染環境。

圖5 原貧化電爐冰銅溜槽系統

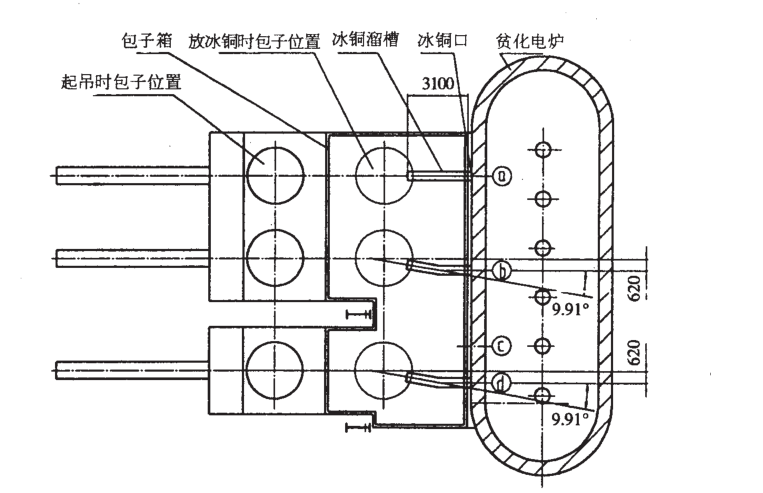

貧化電爐冰銅溜槽系統與閃速爐冰銅溜槽系統在結構性能和總體配置有極大的相似性,因此,根據我們於1994年成功改造閃速爐冰銅溜槽系統的經驗,結合貧化電爐生產現場的實際狀況,將7.5m長的冰銅溜槽縮短為3.1m長,其與水平面的傾角由原來的7°25'改為12°;將包子箱相應地向北平移4.55m,這將降低冰銅溜槽的損耗和溜槽上固鈹的發生率、提高能源的利用率和改善作業環境。同時,為適應冰銅溜槽的這一改變,在標高為負3m的基礎上增加一台可往返於冰銅包的冰銅裝入位置與起吊位置的冰銅包小車。

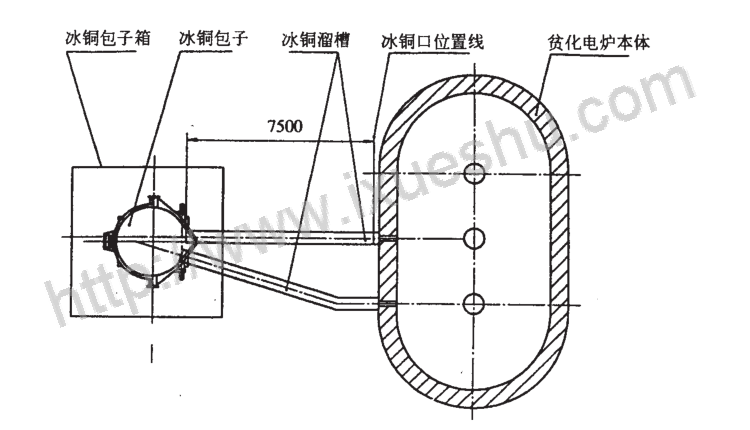

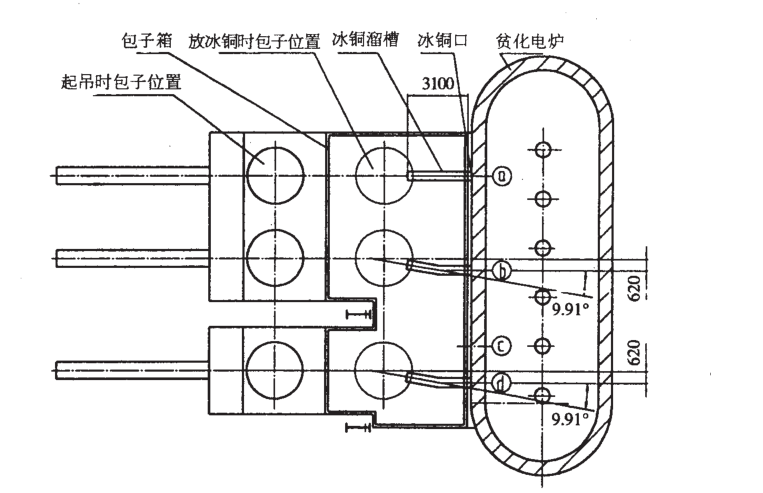

在貧化電爐擴容改造設計方案中,設定了a、b、c、d四個放銅口,我們考慮到現場的空間限制和貧化電爐冰銅口的實際壓力及流量,經與南昌有色冶金設計研究院反覆探討和多方論證,一致同意去除原設計中的C放銅口,並將冰銅口b、d西移620mm,同時將其相應的冰銅溜槽彎曲角度修改為9.91(圖 2)。

在確定冰銅包運輸小車的傳動方式時,我們重點參考了閃速爐冰銅溜槽系統改造所採用的鋼絲繩傳動方式。生產實踐表明,這種傳動方式雖具有成本低廉、維修簡便的特點,但鋼絲繩容易被外泄冰銅燒斷而影響生產,因此,這次改造必須重新設計一種性能更穩妥可靠的傳動方式以滿足生產的要求。

圖6 貧化電爐冰銅溜槽系統改造平面示意圖

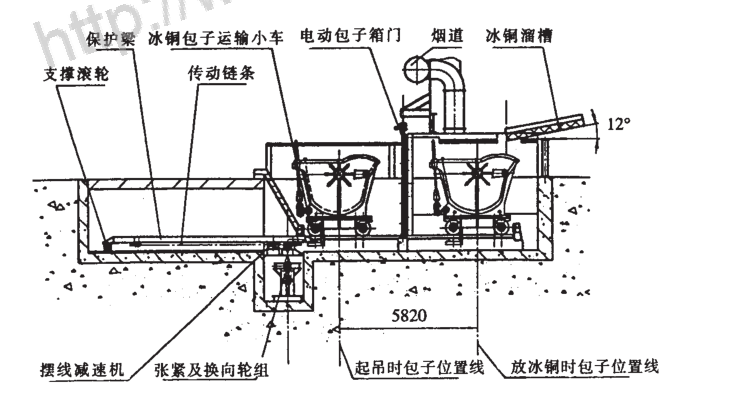

根據我廠長期以來的生產經驗,結合貧化電爐生產作業現場的實際情況,我們設計了鏈條傳動方式(圖3),其工作原理為電機經擺線減速機及一級鏈輪減速後,由鏈輪通過鏈條帶動冰銅包子運輸小車運行,將傳動鏈布置在一保護梁下,以防止外泄冰銅燒壞鏈條。因小車行程長5.82m,故將較長的保護梁一端與小車相連,另一端安裝一滾輪來支撐自身的重量,以提高保護梁在冰銅包子運輸小車運行時的穩定性並確保鏈傳動的可靠性。

此次貧化電爐冰銅溜槽系統技術改造的方案見圖3,改造後的貧化電爐冰銅溜槽系統將由冰銅溜槽、冰銅包子運輸小車、包子箱及電動包子箱門和煙道系統所組成。當貧化電爐放銅時,65噸行車將冰銅包子吊放到冰銅包子運輸小車上,由傳動系統將冰銅包子運輸小車運送到放冰銅的位置;包箱門關閉後,集煙閥打開,開始放入冰銅;待冰銅包子裝滿冰銅後,電動冰銅包子箱門打開;傳動系統將冰銅包子運輸小車運送到65噸行車的起吊位置,由65噸行車吊走冰銅包子,從而完成一個工作循環。整個工作循環由電氣自動聯鎖控制。

圖7 貧化電爐冰銅溜槽系統改造方案

改造效果

貧化電爐冰銅溜槽系統第一步改造的工程總價為160萬元,而貧化電爐冰銅溜槽系統改造後每年可節約石墨的材料費用及相應的檢修費用約40萬元,靜態投資回收期為4年,經濟效益明顯。兩年來的生產實踐表明,改造後的貧化電爐冰銅溜槽系統性能穩定、操作簡便、故障率極低,有效地解決了因原有溜槽太長所導致的煙氣量大、溜槽固鈹率高及石墨溜槽消耗高等一系列問題,從而改善了作業環境、降低了能耗和石墨溜槽單耗,使我廠的總體技術裝備能緊跟世界先進水平,始終處於國內的領先地位,同時也可為國內同行進行類似的改造提供寶貴的經驗。