《動態平穩的二輥大口徑菌式穿孔機》是江蘇誠德鋼管股份有限公司於2000年10月26日申請的專利,該專利的申請號為002407493,公告號為CN2452634,公告日為2001年10月10日,發明人是張懷德、史善淼、馮寶峰、王如軍、陳志發、張聖確。

《動態平穩的二輥大口徑菌式穿孔機》由主機架、導板支持器、側壓進裝置、軋輥裝置、以及傳動裝置構成,上、下機架通過雙向定位鎖緊,上導板支持器帶有升降平衡機構、鎖緊機構、絲桿傳動機構,下導板支持器裝有升降機構,並安設有滑動箱架裝置,在軋輥軸承箱上裝有壓鼓器裝置,在軋輥軸頭裝有承載軋制動力的接軸套鎖緊裝置。該實用新型可以保證各部件始終可靠鎖緊,從而保證軋鋼質量,並且機構簡單,結構緊湊。

2005年,《動態平穩的二輥大口徑菌式穿孔機》獲得第四屆江蘇省專利項目獎銅獎。

(概述圖為《動態平穩的二輥大口徑菌式穿孔機》摘要附圖)

基本介紹

- 中文名:動態平穩的二輥大口徑菌式穿孔機

- 公告號:CN2452634

- 公告日:2001年10月10日

- 申請號:002407493

- 申請日:2000年10月26日

- 專利權人:江蘇誠德鋼管股份有限公司

- 地址:江蘇省江都市誠德路1號

- 發明人:張懷德、史善淼、馮寶峰、王如軍、陳志發、張聖確

- 分類號:B21B19/02、B21B39/02

- 代理機構:江蘇省專利事務所

- 類別:實用新型專利

- 代理人:何朝旭

專利背景,發明內容,專利目的,技術方案,改善效果,附圖說明,權利要求,實施方式,榮譽表彰,

專利背景

截至2000年10月,熱軋無縫鋼管的穿孔機已有一百多年的發展史,早在1886年德國的曼內斯曼兄弟就實用新型了二輥斜軋臥式穿孔機(簡稱曼式穿孔機),1899年瑞士人斯蒂菲爾實用新型了菌式穿孔機。由於老式菌式穿孔機的軋輥懸臂結構剛性差,因此未得到廣泛套用。但經理論研究和生產實踐都證明,當要求軋出的荒管直徑大於管坯直徑(即擴徑穿孔)時,最好採用菌式穿孔機。2000年10月前,中國國內外能生產大無縫鋼管的廠家主要有:成都無縫鋼管廠(頂管熱擴最大Φ680毫米),武漢重型鑄鍛廠(引進日本住友頂管擠壓工藝生產,最大Φ1066.5毫米),美國喀麥隆飛機工廠(可擠壓生產Φ1425毫米),日本鋼管京浜廠(頂管生產Φ1061毫米)。尤其值得一提的是,1993年,由曼內斯曼-德馬克·茵西公司研製的旋轉擴徑工藝新軋機(Rotary Expanding Mill),即“REM”軋機,在達爾明工廠投產,可生產28英寸口徑的熱擴無縫鋼管。

在軋鋼技術領域中,通常兩支軋輥軸心線與軋制中心線的投影夾角被稱為送進角β。所謂二輥斜軋穿孔機,是指上軋輥送進角為+β,下軋輥送進角為-β。若二軋輥軸心線的水平(指二輥臥式穿孔機)投影平行於軋制中心線,則稱為曼式桶形軋輥,軋機稱做曼式穿孔機;若兩支軋輥與軋制中心線不僅有送進角±β,且兩支軋輥軸心線的水平常投影與軋制中心線有被稱為輾軋角的夾角±γ,軋輥輥面呈錐形,則稱菌式軋輥,組成的穿孔機就是菌式穿孔機。以上兩種穿孔機生產軋管的共同特點是:把熾熱的待軋管坯送進兩支同向旋轉的軋輥孔型中,在裝有頂頭的頂桿定位作用下,管坯被穿軋出空心荒管並沿以頂桿為中心螺旋輾軋前進,直至軋管完成並抽出頂桿和頂頭,待軋下一支荒管。兩種穿孔機比較,菌式穿孔機可軋出比曼式穿孔機質量更好的鋼管,而且能穿軋擴徑管。菌式穿孔機的兩支軋輥,通常各由一台主電機通過減速器連線萬向聯軸器帶動旋轉,兩組傳動裝置同步工作以實現勻速軋鋼。

以下對2000年10月前已有二輥斜軋穿孔機主機做簡要評述。2000年10月前世界上公知比較權威的二輥斜軋穿機有:曼內斯曼德馬克-米爾公司製造的穿孔機,日本住友和歌山鋼管廠的穿孔機,前蘇聯烏拉爾重機廠製造的穿孔機,以及中國各主要鋼管廠所使用的穿孔機等。下面,以被廣泛使用的最具代表性的前蘇聯烏拉爾重機廠製造的包鋼400自動軋管機組穿孔機及鞍鋼無縫鋼管廠140穿孔機(見附圖1、圖2)為例:

圖1和圖2中,開式機架由上機架(1)及下機架(2)在分箱面上通過固定螺栓連線(圖中未示)構成。左、右軋輥(3)、(4)及軋輥軸承箱架(5)、(6)裝進在圓柱形的轉鼓(7)內。電機傳動減速裝置(8)驅動固定在轉鼓端部的大齒圈(9),並帶動轉鼓(7)實現軋輥(3)、(4)送進角β的調整。在兩個轉鼓端裝有側壓進機構(10),實現軋輥側壓進給,以調整孔型。每個轉鼓通過安裝在上機架(1)上的壓鼓器(11)、(12)壓緊轉鼓(7),以實現軋鋼時兩支軋輥的送進角(或包括輾軋角)鎖定不動。

壓鼓機構有多種型式:前蘇聯烏拉爾重機廠為鞍鋼無縫鋼管廠Φ140穿孔機上設計安裝的複雜龐大的鐘形壓鼓器,為包鋼400穿孔機上安設的是液壓彈簧壓鼓器。1994年,曼內斯曼德馬克-茵西公司在為包鋼400穿孔機改造中設計了液壓迴轉式壓鼓器(12),雖較先進,但很複雜。

仍以圖1為例,上導板裝置架(13)的升降由傳動系統(14)帶動蝸桿蝸輪減速機(15)帶動位於裝置架(13)兩側的雙絲槓(圖中未示)來實現。裝置架在機架(1)限定的視窗內升降滑動時,靠設有兩個手動螺栓(19)的兩側滑板來調整滑動間隙,而無可靠的動態鎖緊裝置。裝置架(13)上有手動螺母(16)和螺桿(17),用以拉緊上導板(圖中只示出鉤頭)。實踐證明難以拉緊,常發生導板動態鬆脫。此外,由於軋輥(3)、(4)在兩個轉鼓(7)內的上下兩組滑板(18)之間滑動,存在滑動間隙,軋鋼時軋輥受衝擊力和軋制力的作用,必然造成軋輥的動態振動和引起所有導衛裝置跳動,儘管有壓鼓器(11)、(12)緊壓在整體轉鼓(7)上,但因存在滑動間隙,常常出現軋件不能在孔型中穩定軋制,導致荒管壁厚不均,橢圓度加大,甚至出現卡鋼的惡果,對於機件和工具而言,則會因過早磨損而報廢。

對於傳統的側壓進機構(10)而言(參見圖2),長期實踐證明,不僅機構複雜難以檢修維護,調整麻煩,且彈簧平衡機構(2)調整困難,容易傷人。三絲槓平行排列於同一平面並與軋輥送進角一致,由電機通過蝸輪和直齒輪減速器(21)傳動三聯齒輪(22)、(23)、(24),使三絲槓(25)、(26)、(27)同時向裝有軋輥(4)的軸承箱架(6)方向送給。其中空心絲槓(26)中穿有T型鉤頭的拉桿(28),在彈簧裝置(2)的作用下拉緊支承在絲槓(25)、(27)頭部的箱架(6),同時又促使絲槓(25)、(27)與固定絲母(29)螺牙嚙合緊密,始終迎著承受軋輥軋制力的方向。這種帶有彈簧平衡機構的側壓進裝置因安全性較差已逐漸被液壓平衡裝置所取代。

日本住友公司專利所設計的雙支承菌式穿孔機如圖3(a)、(b)、(c)所示,其菌式軋輥(30)裝在整體圓柱形轉鼓(31)中,送進角β的調整由電機驅動傳動系統(32)使轉鼓旋轉而實現。然而,軋輥雙支承的軸承箱與轉鼓開口內所鑲上下兩組滑板(35)、(36)的接觸面仍有間隙,必然造成軋輥在軋鋼時動態不穩定,影響軋管質量。菌式軋輥(30)、轉鼓(31)及送進角調整系統(32),側壓進裝置(37)及支持架(38)等兩套組合軋輥框架(34)均座落在具有四柱(39)銷接的梯形上機蓋(40)與下機座(41)的框架結構中。機架上設有鉸軸(42),使軋輥框架(34)可以被電機減速裝置(33)帶動迴轉,調整輾軋角γ。

以上介紹的雙支撐菌式穿孔機因機構調整和控制十分麻煩,加之各部件間滑動間隙的存在很難鎖死消除,直接影響穿孔機動態穩定軋鋼,降低軋管質量。如在此基礎上再增加各部機構的動態銷緊裝置,則設備將更加複雜龐大、價格昂貴,故難以實施。

發明內容

專利目的

《動態平穩的二輥大口徑菌式穿孔機》的目的是:針對上述2000年10月前已有技術存在的問題,提出一種可以切實實現動態鎖緊、從而保證軋鋼質量的二輥大口徑菌式穿孔機,該機應當機構簡單、製造容易、成本經濟。

技術方案

《動態平穩的二輥大口徑菌式穿孔機》主要構成部分有:由上機蓋和下機座構成的主機架,分別安裝在上機蓋和下機座上的上、下導板支持器,安裝在機架側面的側壓進裝置,由支持架確定送進角β、輾軋角γ的軋輥裝置,以及聯繫各運動部件的傳動裝置,其中所述上、下機架之間為可分解開式結構,通過雙向定位鎖緊;所述上導板支持器帶有液壓升降平衡機構、滑動箱架鎖緊機構,以及可單、雙動絲桿傳動機構;所述下導板支持器裝有雙液壓缸驅動升降機構,並安設有可動態鎖緊的滑動箱架裝置;在軋輥軸承箱上裝有壓鼓器裝置;在軋輥軸頭裝有承載軋制動力的接軸套鎖緊裝置。

上述技術方案保持機器中各部位的螺紋鎖緊機構始終受到單向作用力,保證各部件始終可靠鎖緊,消除螺紋間隙、滑動間隙對軋鋼質量的影響,同時機架結構等各方面的綜合改進使得該機剛性好、連線可靠,並且機構簡化。

改善效果

《動態平穩的二輥大口徑菌式穿孔機》進一步的改進是:還安設有導板座移出機構,並帶有高度可微調的斜鐵墊鐵組;主機架兩側安裝雙液壓缸平衡側壓進機構,並設有單動或雙動絲桿的調整裝置。這樣使得機內零部件更換方便,並且結構緊湊。

附圖說明

圖1是前蘇聯製造的一種典型穿孔機結構示意圖。

圖2是圖1的A-A剖視圖。

圖3(a)是日本製造的一種典型穿孔機結構示意圖。

圖3(b)、(c)分別是圖3(a)的圖Ⅰ-Ⅰ、Ⅱ-Ⅱ剖面圖。

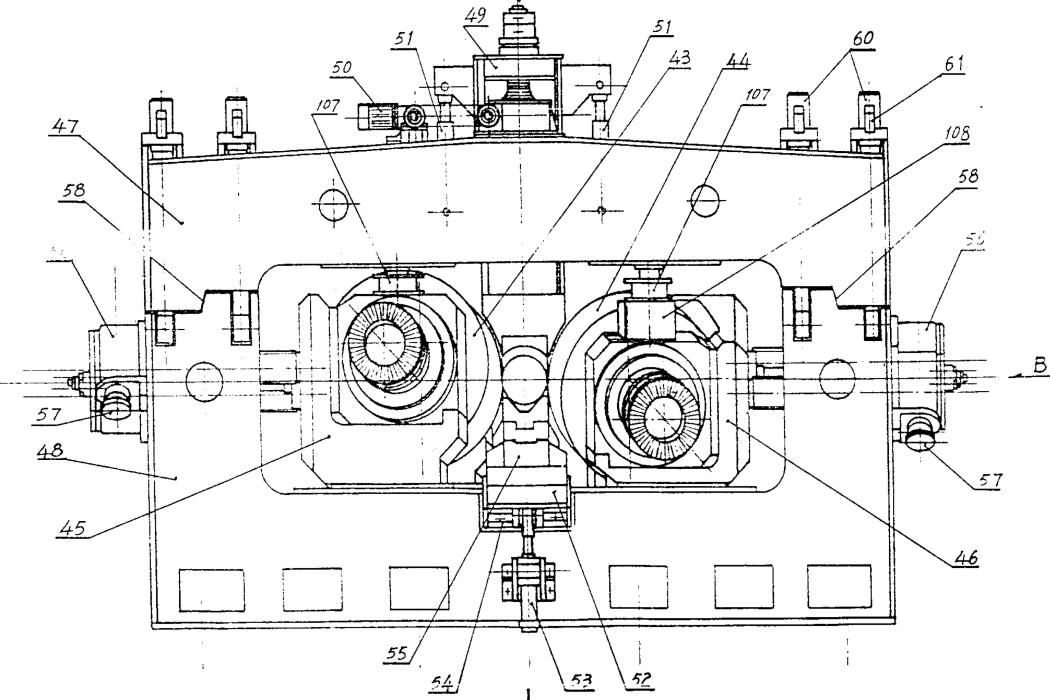

圖4是《動態平穩的二輥大口徑菌式穿孔機》動態平穩的二輥大口徑菌式穿孔機主視圖。

圖5為圖4的B向視圖。

圖6為圖4的C-C剖視圖。

圖7為圖5的D-D剖視圖。

圖8為圖6的E-E剖視圖。

圖9為圖6的F-F局部視圖。

權利要求

1.《動態平穩的二輥大口徑菌式穿孔機》主要構成部分有:由上機蓋和下機座構成的主機架,分別安裝在上機蓋和下機座上的上、下導板支持器,安裝在機架側面的側壓進裝置,由支持架確定送進角β、輾軋角γ的軋輥裝置,以及聯繫各運動部件的傳動裝置,其特徵在於:所述上、下機架之間為可分解開式結構,通過雙向定位鎖緊;所述上導板支持器帶有液壓升降平衡機構、滑動箱架鎖緊機構,以及可單、雙動絲桿傳動機構;所述下導板支持器裝有雙液壓缸驅動升降機構,並安設有可動態鎖緊的滑動箱架裝置;在軋輥軸承箱上裝有壓鼓器裝置;在軋輥軸頭裝有承載軋制動力的接軸套鎖緊裝置。

2.根據權利要求1所述的二輥大口徑菌式穿孔機,其特徵在於:還安設有導板座移出機構,並帶有高度可微調的斜鐵墊鐵組;主機架兩側安裝雙液壓缸平衡側壓進機構,並設有單動或雙動絲桿的調整裝置。

3.根據權利要求1或2所述的二輥大口徑菌式穿孔機,其特徵在於:開式焊接機架的上機蓋(47)與下機座(48)之分界面接口開有斜坡止口(58),斜坡角度為10-15度,在縱向接口上兩側有保證機架縱向定位的雙圓柱銷(59)。

4.根據權利要求3所述的二輥大口徑菌式穿孔機,其特徵在於:所述上機蓋(47)與下機座(48)的連線採用鉸支在下機座上的四組雙拉桿(60),用元寶楔鐵組(61)將上機蓋(47)楔緊。

5.根據權利要求1所述的二輥大口徑菌式穿孔機,其特徵在於:上導板支持器(49)安裝在上機蓋(47)的中間視窗上,其垂直升降系統通過變頻調速電機(50)經減速器及上支持器兩端的蝸輪減速機(62、63)伸出的鏈輪(64)傳動,滑鍵絲槓下端支承固定於上機蓋(47)的絲母(67)中,雙絲槓(66)上端支承連線支持器架(49)。

6.根據權利要求1或2所述的二輥大口徑菌式穿孔機,其特徵在於:上導板(69)掛座在楔裝於支持器下部的身板座(70)上,並由安裝在上支持器箱架上的液壓缸(71)通過連線箱架內的拉桿(72)、鉸接拉緊鉤(73)拉緊和鬆開。

7.根據權利要求1或2所述的二輥大口徑菌式穿孔機,其特徵在於:上支持器橫向兩側安設有平衡液壓缸(51),缸尾鉸座在上機蓋(47)的梁板上,缸頭鉸支在上支持器梁架(49)上。

8.根據權利要求1或2所述的二輥大口徑菌式穿孔機,其特徵在於:上機蓋梁架(49)端安設液壓鎖緊裝置(78、79、80),液壓缸(78)桿頭螺紋連線推桿(79),再通過螺紋連線斜鐵塊(80)。

9.根據權利要求1所述的二輥大口徑菌式穿孔機,其特徵在於:導板下支持器座架(52)的支承面上設有縱向配合滑槽,其中安裝可以拉出機架外的導板座(55)。

10.根據權利要求9所述的二輥大口徑菌式穿孔機,其特徵在於:所述導板下支持器座架(52)兩端入、出口底平面與下機座(48)中間開有凹形視窗平面所形成的空間,並墊有兩組帶有高度微調的斜鐵墊鐵組(54)。

11.根據權利要求2所述的二輥大口徑菌式穿孔機,其特徵在於:雙絲槓(97)為空心結構,絲槓頭部球面直接頂在裝進雙支承軸承箱架(46)或(45)的推力軸承(98)上,雙絲槓(97)旋入裝在下機座(48)牌坊內的雙絲母(99)中,雙絲槓的空心內孔端鑲有與花鍵軸(101)相嚙合的花鍵套(100),花鍵軸(101)的傳動端與雙蝸輪減速器(56)的空心蝸輪(102)組合固聯一體,雙蝸輪減速器(56)在雙蝸桿傳動端連線液壓油馬達(57),雙蝸桿傳動軸線間裝有電磁離合器(95)和接軸(96)。

12.根據權利要求11所述的二輥大口徑菌式穿孔機,其特徵在於:平衡機構採用連線在機架(48)上的雙液壓缸(103)通過缸頭雙連的橫樑(104)拉接大拉桿(105),桿端又與固接在軋輥軸承箱架(46或45)中心端面上的法蘭(106)內套螺紋擰接。

13.根據權利要求1所述的二輥大口徑菌式穿孔機,其特徵在於:壓鼓器(107)直接座在軋輥軸承箱上,並通過軋輥送進角形成的雙支承軸承箱高度差加以不同高度的座塊(108、109),其上座有立式液壓缸壓鼓器(107),兩支軋輥共四個軸承箱則座有四個液壓壓鼓器。

14.根據權利要求1所述的二輥大口徑菌式穿孔機,其特徵在於:接軸套(110)與軋輥軸頭的連線採用元寶楔鐵(112、113)穿進開有扁圓孔的接軸套和軸頭(111)。

實施方式

該實用新型動態平穩的二輥大口徑菌式穿孔機命名為“巨龍”穿孔機。由圖4、圖5可以看出,該機的開式主機架由焊接結構的上機蓋(47)與下機座(48)組成,用四組雙拉桿(60)楔緊連線;在上機蓋(47)垂直於軋制方向的視窗上裝有上導板支持器裝置(49)、傳動裝置(50)、液壓平衡裝置(51);在下上機座(48)垂直於軋制方向的視窗上裝有下導板支持器座架(52)、液壓升降機構(53)、調整墊鐵(54)和可移動導板座(55);在機架兩端安裝有側壓進裝置(56)及油馬達轉動系統(57)。

具體來說,圖4、圖5中,開式焊接機架的上機蓋(47)與下機座(48)之分界面接口開有斜坡止口(58),斜坡角度為10-15度,保證機架橫向定位;在縱向接口上兩側有雙圓柱銷(59),保證機架縱向定位;上機蓋(47)與下機座(48)的連線採用鉸支在下機座上的四組雙拉桿(60),用元寶楔鐵組(61)將上機蓋(47)楔緊,使開式機架近忽於閉式結構,這樣既提高機架整體剛性,又方便加工、製造、運輸以及換軋輥等大件作業。

結合圖6可以看出,上導板支持器(49)安裝在上機蓋(47)的中間視窗上,其垂直升降系統通過變頻調速電機(50)經減速器及上支持器兩端的蝸輪減速機(62)、(63)伸出的鏈輪(64)傳動,使帶有滑鍵連線的蝸輪(65)帶動滑鍵絲槓(66)旋轉,該絲槓下端支承固定於上機蓋(47)的絲母(67)中。雙絲槓(66)上端支承連線支持器架(49),該支持器架可隨雙絲槓做上下移動。在縱向傳動軸線上,靠近電機減速器一側連線有離合器(68),雙絲槓(66)升降高度不一致、存有位差時,可以打開離合器進行微調,實現在離合器合起時雙絲機構同位、同步升降上支持器。實踐中,在處理卡鋼事故時,也常常採取離合器驅動一側絲槓的措施,使上導板(69)脫開卡鋼部位。

上導板(69)是根據軋管外徑的變化需經常更換的工具備件,它被掛座在楔裝於支持器下部的身板座(70)上,並由安裝在上支持器箱架上的液壓缸(71)通過連線箱架內的拉桿(72)、鉸接拉緊鉤(73)拉緊和鬆開。

支持器及其連線的各升降附屬檔案自重較大,並且均由固定在上機蓋(47)內的兩個絲母(67)上螺牙面支承,而當軋鋼時,巨大的向上軋制力作用兩個絲母(67)下螺牙面,因此絲槓絲母間隙的存在,必然造成導板孔型改變、設備動態顫動、軋鋼等不穩定等不良現象。為此,該實用新型在上支持器橫向兩側安設有平衡液壓缸(51),缸尾鉸座在上機蓋(47)的梁板上,缸頭鉸支在上支持器梁架(49)上。雙液壓缸(51)的推力配合作用,使雙絲槓(66)與雙絲母(67)的螺牙嚙合面始終向上受力,緊密接觸,因而消除了串動間隙。

為保證上支持器箱體梁架(49)在上機蓋(47)中間視窗的四周滑道(74)、(75)(76)、(77)上滑行穩定,並在軋鋼時能將四周滑道間隙鎖死,該實用新型還在上機蓋梁架(49)端安設液壓鎖緊裝置(78)、(79)、(80)(參見圖8),液壓缸(78)桿頭螺紋連線推桿(79),再通過螺紋連線斜鐵塊(80),這樣在液壓推力作用下將四周滑板的間隙一併鎖死,保持箱架(49)穩定不動,實現動態穩定的軋鋼狀態。

圖6中,固定在導板下支持器座架(52)的導板座(55)上裝有需經常更換的生產工具導板墊(81)、下導板(82)、下導板鎖緊機構(83)、鎖緊楔鐵(84)等配件,這些配件重達數百公斤,所以在軋機內更換十分困難和不便。同時上支持器須更換的上導板(69)、導板座(70)、拉緊鉤(73)等配件也是如此。為此,導板下支持器座架(52)的支承面上設有縱向配合滑槽,其中安裝可以拉出機架外的導板座(55),這樣上述需更換的生產工具可以盡數藉助於軋機入口台的液壓推鋼機(圖中未示),將導板座(55)拉出機外(圖6左細線部分),並座在入口台具有液壓升降功能的台架(85)上。當上、下導板等工具備件的更換完成後,仍藉助液壓推鋼機並在入口台升降台架(85)的配合下,將導板座(55)平穩推進到下支持器座架(52)上。推到終位後,座架(52)尾部埋入擋鐵(86),此時用螺栓固定,再用斜鐵(87)將座架(52)楔緊,便可實現動態平穩軋鋼。

再看圖9,下支持器座架(52)同體箱架可在下機座(48)的視窗內滑道(89)、(90)、(91)、(92)升降滑行。滑板的間隙,也須在軋鋼時鎖死。其鎖緊機理同上導板支持器箱架滑板的鎖緊機理,也藉助固定在下機座(48)端的液壓缸(88)桿頭連線推桿(94),再通過斜鐵塊(93),在液壓缸的推力下,將座架箱體的四周滑板的間隙一併鎖死,從而完成整套下支持器系統動態穩定軋鋼。

結合圖4、5、6、7、9可以看出,由於下支持器在升降調整時採用雙液壓缸(53)完成,而液壓缸停止時受軋制力的巨大衝擊作用可能產生液壓滑移而破壞軋管孔型,因此該實用新型在可升降的導板下支持器座架(52)兩端入、出口底平面與下機座(48)中間開有凹形視窗平面所形成的空間,並墊有兩組帶有高度微調的斜鐵墊鐵組(54),這樣在液壓鎖緊的作用下,可實現軋制精密大口徑無縫鋼管。

結合圖4、5、7可以看出,液壓傳動與液壓平衡的側壓進裝置安裝在下機座(48)兩側面的牌坊端,用以實現調整軋輥(44)或(43)孔型大小的雙絲槓(97)的進給,以及承受軋輥雙支承軸承箱架(46)或(45)的巨大軋製作用力。雙絲槓(97)為空心結構,其深度足以滿足軋輥(44)或(43)孔型調整的最大進給行程。絲槓頭部球面直接頂在裝進雙支承軸承箱架(46)或(45)的推力軸承(98)上,雙絲槓(97)旋入裝在下機座(48)牌坊內的雙絲母(99)中,雙絲槓的空心內孔端鑲有與花鍵軸(101)相嚙合的花鍵套(100),花鍵軸(101)的傳動端與雙蝸輪減速器(56)的空心蝸輪(102)組合固聯一體,雙蝸輪減速器(56)在雙蝸桿傳動端連線液壓油馬達(57),雙蝸桿傳動軸線間裝有電磁離合器(95)和接軸(96)。這樣,當離合器合起,開動油馬達(57)時,雙絲槓(97)同步進給,推動軋輥(44)或(43)平穩前進。當出現雙絲槓伸出不齊或由於軋輥座(46)或(45)存在加工製作和安裝誤差而有邊卡現象發生時(特別在熱軋卡鋼時)則往往需要雙絲槓單獨動作。此時只要將離合器(95)打開,單獨驅動任一側油馬達,即可排除故障。

作用於軋輥側壓進的平衡機構採用連線在機架(48)上的雙液壓缸(103)通過缸頭雙連的橫樑(104)拉接大拉桿(105),桿端又與固接在軋輥軸承箱架(46)或(45)中心端面上的法蘭(106)內套螺紋擰接,於是在液壓缸雙推力作用下,軋輥被拉回到調定孔型位置,並在雙絲槓(97)頂住箱架(46)或(45)的作用下,雙絲母(99)與絲槓螺牙始終沿軋制力作用方向緊密接觸,實現動態無間隙的平穩軋鋼。這裡的雙絲槓(97)採用空心結構,不僅與傳統使用的實心絲槓有鮮明差異,且承載剛性與穩定性也有很大提高,又由於行程空間在結構內部完成,機構緊湊,配件簡單,潤滑容易。(參見圖4、5、7)

壓鼓器及軋輥軸頭接軸套的連線參見圖7。2000年10月前已有中國國內外各類二輥斜軋穿孔機的壓鼓器都安裝在機架上部。本“巨龍”穿孔機所設計的壓鼓器(107)則直接座在軋輥軸承箱上,並通過軋輥送進角形成的雙支承軸承箱高度差加以不同高度的座塊(108)、(109),其上座有立式液壓缸壓鼓器(107),兩支軋輥共四個軸承箱則座有四個液壓壓鼓器,並隨軋輥(43)、(44)連同軸承箱架(45)、(46)橫向進給而同時移動,當軋鋼時開動液壓缸使活塞桿頂部直接與上機蓋(47)梁架一下緣平面接觸並保壓頂死,二軋輥便保證了動態平穩軋鋼。這種結構的液壓壓鼓器(107)不僅簡單實用,而且更換維護方便。

對於軸線交叉安裝的二支軋輥而言,連線其軸頭的接軸套(110)直接與主傳動末端萬向聯軸器相連線。接軸套(110)與軋輥軸頭(111)的連線方式普遍採用單鍵或雙鍵,在軸端用螺栓連線擋板,以擋住接軸套(110)向外串動的可能性。但是在軋制力的巨大衝擊作用下,處在(-β)的萬向聯軸器連線的接軸套還受到向軸外拉出的分力,結果軸端連線擋板常被沖拉脫軸(圖中未示)而停軋。為此,《動態平穩的二輥大口徑菌式穿孔機》的接軸套(110)與軋輥軸頭的連線採用元寶楔鐵(112)、(113)穿進開有扁圓孔的接軸套和軸頭(111),即先將元寶楔鐵(113)穿進並掛住肩台而不脫,將楔鐵(112)打入並鎖緊,其二楔鐵斜面接觸楔角小於摩擦角,以確保楔鐵不滑脫。此連線方式不僅保證按軸套緊密連線不鬆脫,而且由於打掉楔鐵(112)、(113)就能輕易卸接軸套(110),給快速更換軋輥軸承帶來方便。

總之,本實施例二輥大口徑菌式穿孔機的突出優是:(1)通過動態數學模擬,最佳化選取了菌式軋輥各段孔型曲線,確定最合理適用的軋輥送過角β及輾軋角γ,取消了調整送進角的轉鼓機構及調整輾軋角的龐大而複雜裝置;(2)軋輥送進角β和輾軋角γ可按幾段固定角度,採取改變軋輥軸承箱架的幾何安裝角度來實現;(3)加強了機件各部動態間隙的消除鎖定機能,確保軋鋼時動態穩定工作。

榮譽表彰

2005年,《動態平穩的二輥大口徑菌式穿孔機》獲得第四屆江蘇省專利項目獎銅獎。