塑件“切換手柄”,是印表機上較常見的塑件,之前曾有類似的塑件存在瑕疵不盡人意。因此這副注射模在設計之初就儘量從塑件的細節避免出現塑件的不良。

基本介紹

- 中文名:切換柄

- 外文名:Switch handle

- 套用:列印等

引言,塑件分析,塑件功能分析,塑件材料分析,塑件注射工藝,塑件尺寸,模具設計,分型面的設計,澆注系統設計,冷卻水路設計,頂出機構設計,模具整體,

引言

注射模設計要緊密與塑件的使用性能聯繫在一起,為塑件的用途、功能服務。塑件“切換手柄”,是印表機上較常見的塑件,之前曾有類似的塑件存在瑕疵不盡人意。因此這副注射模在設計之初就儘量從塑件的細節避免出現塑件的不良。

塑件分析

塑件功能分析

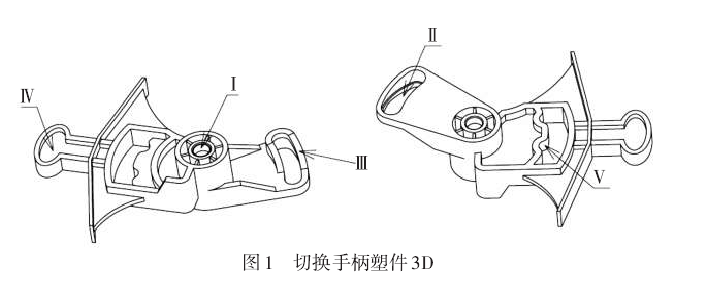

圖1所示是印表機上的一個塑件,用於供用戶切換印表機狀態使用。

(1)特徵Ⅰ是一個通孔,用以把切換手柄安置在鉚釘上,用戶通過特徵Ⅳ的手柄旋轉切換手柄塑件,進行印表機的狀態切換。Ⅰ孔與鉚釘的配合鬆緊,關係到切換手柄塑件旋轉時是否順滑平穩不搖晃,因為該特徵的尺寸要求比較高。

(2)特徵Ⅱ是一個彎的長形孔,用以安置另一零件切換齒輪的中心軸鉚釘。切換齒輪安置在中心軸鉚釘上,可以自由旋轉,並在特徵Ⅲ的斜導軌面作用下,上下移動,進行齒輪間的切換。由於齒輪運轉有齒輪中心距的要求,所以特徵Ⅱ長彎孔的半徑、圓心位置有一定要求,否則容易卡住切換齒輪的中心軸鉚釘,導致切換不順暢。

(3)特徵Ⅲ是用以推動切換齒輪上升,下降的斜導軌面。切換齒輪受到彈簧彈力作用被壓住,齒輪柱底貼著Ⅲ面滑動。特徵Ⅲ的斜導軌面要求:光順平滑。

(4)特徵Ⅳ是供用戶操作的手柄部分,由於該部分直接面對用戶,所以有外觀要求:不可有傷痕、頂針、毛刺、熔接痕。

(5)特徵Ⅴ是兩個凹坑,用於切換另一個零件的塑膠鉤。該零件的塑膠鉤利用自身塑膠彎曲的變形特性,使塑膠鉤在特徵Ⅴ面上滑動,分別卡入兩個凹坑以示切換手柄已經切換到位置。

塑件材料分析

考慮到外觀要求及塑件的功能使用,材料選擇阻燃PC+ABS,顏色:黑色。PC+ABS是由聚碳酸酯(Polycarbonate)和聚丙烯精(ABS)合金而成的熱可塑性塑膠,其既具有PC樹脂的優良耐熱耐候性、尺寸穩定性和耐衝擊性能,又具有ABS樹脂優良的加工流動性。PC+ABS的缺點是質量重、導熱性能欠佳,但這個不影響它作為切換手柄的功能使用。

塑件注射工藝

PC+ABS注射模工藝條件:

乾燥處理:阻燃PC/ABS樹脂會吸收空氣中的水分,其含水量為0.2%~0.3%之間。為了使注射製品達到最佳效果,減少降解的可能性,PC/ABS在成型加工前,必須進行乾燥,使材料含水量降至0.04%以下,最好在0.02%以下,以提高加工穩定性和機械性能。乾燥條件為90~110℃,2~4h。常用的乾燥設備有

3種:箱式乾燥機、料斗式乾燥機和除濕乾燥機。無鹵阻燃PC/ABS建議使用除濕乾燥機乾燥。

成型溫度:其設定是以確保阻燃PC/ABS充分塑化為基準,應儘量使用低溫區域,以防止材料降解。成型溫度增加會明顯地降低阻燃PC/ABS的粘度,增加樹脂的流動性,使流動距離變長。原則上,當使用建議的成型溫度上限時,應使熔膠滯留時間儘可能短,避免降解的產生。無鹵阻燃PC/ABS成型溫度一般為230~270℃。溫度太高ABS會分解,太低PC料的流動性不良。該塑件實際生產中採用了265℃模溫。

模具溫度:模具溫度控制對決定最終製件的充填程度、外觀、殘餘應力是非常重要的。在成型阻燃PC/ABS時使用模溫機來控制模具溫度,模溫在50~80℃範圍內。較高的模具溫度,往往會產生良好的流動、較高的熔接線強度、較小的塑件內應力,但成型周期會延長。模具溫度比較低時,就會有高內應力並損壞製件的最佳性能。該塑件實際生產中採用75℃模溫。

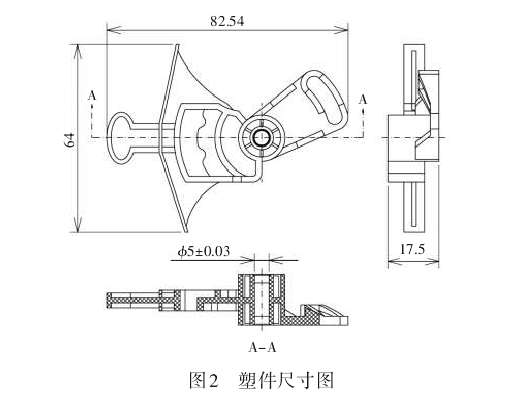

塑件尺寸

塑件的關鍵尺寸見圖2所示,關鍵尺寸數量不多,只有孔內徑ϕ5±0.03mm。塑件的塑膠材料為阻燃PC+ABS,其收縮率是0.5%~0.7%,屬於收縮率比較穩定的塑膠之一。模具設計時,大部分尺寸只要按收縮率中值放大即可。

模具設計

分型面的設計

為將塑件和澆注凝料從模具中取出,以及將活動型芯或鑲件裝入模體,需將模具分為兩個主要部分,這些可以分離的接觸表面稱為模具的分型面。分型面的選擇主要遵從以下原則:

①選擇在塑件外形的最大輪廓處;

②便於塑件脫模;

③利於保證塑件的外觀質量;

④利於排氣;

⑤利於塑件同軸度要求;

⑥便於模具加工製造;

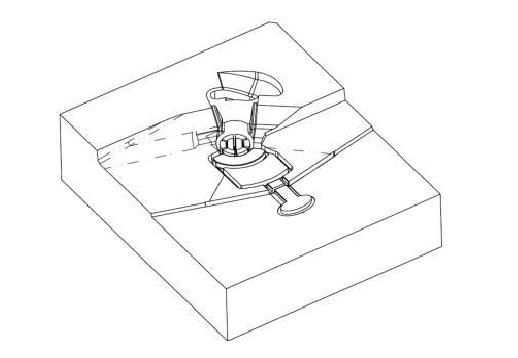

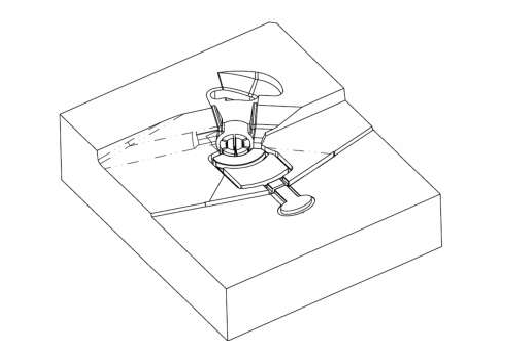

⑦分型面上應儘量避免尖角。考慮到上述因素,切換手柄的分型面如圖所示。

澆注系統設計

澆注系統是指塑膠熔體從注射機噴嘴射出後到達模具型腔之前在模具內流經的通道,在模具中起了一個“橋樑”的作用,把模具與注射機聯在一起,使流動的塑膠材料能對模具進行填充。因此,澆注系統有兩個作用即輸送塑膠熔體和傳遞壓力。其中,澆口的設計最為關鍵。澆口主要有兩個功能:

①對塑膠熔體進入型腔起控制作用,使熔融塑膠以最快的速度進入並充滿型腔,並在保壓過程中進行補料以彌補由於塑件收縮而留出的空間;

②當注射壓力(保壓壓力)撤消後,封閉型腔,使型腔內尚未冷卻固化的塑膠熔體不致發生倒流。考慮到自動化生產,不需要人工切斷,切換手柄模具選擇了點澆口。其選擇原則如下:

①儘量縮短流動距離;

②應避免熔體產生噴射和蠕動現象;

③有利於充模流動、排氣和補料;

④避免熔接痕的產生;

⑤減小塑件翹曲變形。

冷卻水路設計

為了提高冷卻系統的效率和使型腔表面溫度分布均勻,此副模具冷卻系統的設計遵循以下原則:

①協調好冷卻系統與頂針的位置;

②冷卻水道與分型面各處距離儘量相等;

③冷卻水道的出、入口處水的溫差儘量小。冷卻水道總長較長時,則水流在出、入口處的溫差會比較大,容易造成模具溫度分布不均,塑件在冷卻定型過程中各處的收縮會產生較大差異,脫模後塑件容易發生翹曲變形。因此設計時儘量採取有效措施減小水道出、入口處水的溫差,以使模溫分布均勻。冷卻水道從型板進入鑲件,均勻冷卻塑件。

頂出機構設計

為了使塑件平穩頂出,不致卡死和變形,頂針如圖均勻排布。

考慮到Ⅰ孔脫模阻力較大,使用頂筒進行頂出。

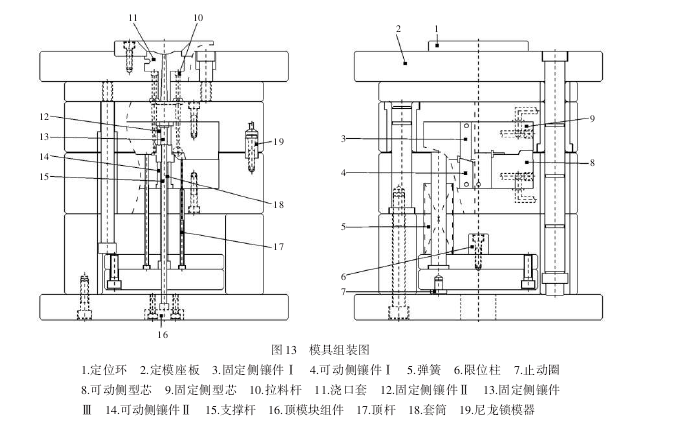

模具整體

模具總組裝圖見圖所示。

切換手柄即有外觀要求,又有尺寸要求的塑件。公司之前的生產的手柄,均要多次修模。這次在設計階段對之前的不良結構進行改進,使切換手柄模具一次試模即成功,這對模具設計者、機械結構設計者有一定的借鑑經驗。