分層採油是指在開採多油層的生產井內,用封隔器將油層分隔成若干層段,採用卡封或配產的方式來減少層間干擾。使油層充分發揮其應有的作用,減少或消除層間干擾。

基本介紹

- 中文名:分層採油

- 外文名:oil production by layer

- 開始時間:1960年

- 學科:石油工程

- 方法:下入封隔器

- 目的:減少層間干擾

發展歷程,分層採油介紹,目的,分采工藝管柱,目前套用採油技術存在的問題,

發展歷程

我國的分層工藝開始於1960年克拉瑪依油田首創國產第一種克60-81型封隔器,並且套用於分層卡堵水層工藝。

1962年大慶油田開始研製並且大面積的推廣以水力擴張式封隔器為主的一整套分層注水工藝管柱。

1964年勝利油田開始研製成功了水力壓縮式封隔器。該封隔器支付了千噸油田,大面積的應有於分層試油、分層測試、分層卡堵水、分層壓裂、分層酸化等工作。

以後,封隔器的發展迅速,到了70年代,雙向卡瓦式封隔器在我國的發展使我國的分層採油技術進入一個較高的階段。

現在封隔器與井下工具的類型和品種較多,分層管柱的類型也日益增多。

分層採油介紹

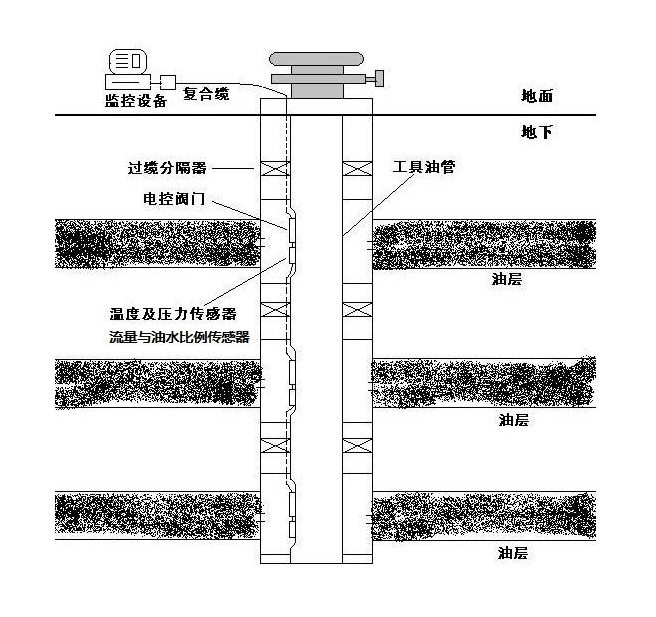

油氣生產井的射孔段一般都包含幾個小油層,它們的動態特性各不相同,即便是同一個小油層,上下各分層段的動態特性也會有不小的差別。所謂動態特性,就是指生產條件下的油層特徵,包括油層靜止壓力、滲透率、污染係數、地層產物、產能大小等等。隨著油氣田開發和生產技術的進步,人們迫切需要了解一口井射孔段內各分層及厚油層內各小層段的動態特性,如果能夠以1m或者0.5m為一段逐段精細地測出整個射孔層段的油層動態特性參數,將為分采分注、分層增產、分層堵水、科學的設計三采技術、合理地開發油藏、提高產量、提高採收率等措施提供可靠依據。

在大慶油田30 多年的發展實踐,切片過程不僅在確保全面、有效實施油田開發方案發揮了關鍵作用和深入研究儲層,儲層,獲得準確的數據創造條件,提高油田的開發水平。大慶油田是一個非均質儲集層砂岩油田,更多在多井網分層系統的開採條件,每個模式仍然是挖掘目的幾個甚至幾十個層的同時。一般的採礦過程中,明顯的層間矛盾,注入水沿高滲層快速突襲。為此,發展之初的大慶油田分層是實施,注水和石油生產。隨著油田含水上升,發展對象從高滲透層轉向低滲、低滲儲層,切片過程也在不斷地發展和完善,目前已形成技術系列。

油田多個層系在我國東部,異質結構,採用注水開發方式。由於地層、屬性的每一層都是不同的,生產能力也不同,多層採用再次,一種嚴重的層間干擾問題。如果你想讓這超過兩種類型的油氣藏的石油,必須設法消除層間干擾。過去傳統的放大生產壓差法可以減少背壓在某些油井收到,解放的影響低滲、低壓儲層,但不能避免高壓低壓層“落後”現象,具有最大的潛力,發揮好生產,如果您使用程度的機械堵水方法對於高壓力、高含水層可以挖掘低壓低含水層,但禁止了很多生產儲備,影響油井生產,採取有針對性的分層注水,可以緩解一些衝突,但因為每個層的儲層非均質性,易於創建單層突進的水注入,含水上升快,既影響注水效果,也限制了生產井。如果你想充分發揮各層的作用,必須採取正確的方法進行切片。

目的

油田開採進入二、三次採油階段後,層間矛盾突出,產層含水上升,水來源不明堵水困難,合採不能充分動用油層的可采儲量,無法提高採收率。因此,準確地摸清某一開採區塊監控井的單層靜壓、流壓,含水、單層產量是油田目前實行分層採油的首要工作。此套工藝的目的是根據緩解層間矛盾,動用低壓儲層的原則制定出合理的分層採油方案。針對層間矛盾突出的油井制定出對高壓含水層採取限流即限制流壓方法以達到跟其它低壓儲層流壓相近匹配的目的,真正意義上實現緩解層間矛盾,動用低儲產量的分層採油方案。

分采工藝管柱

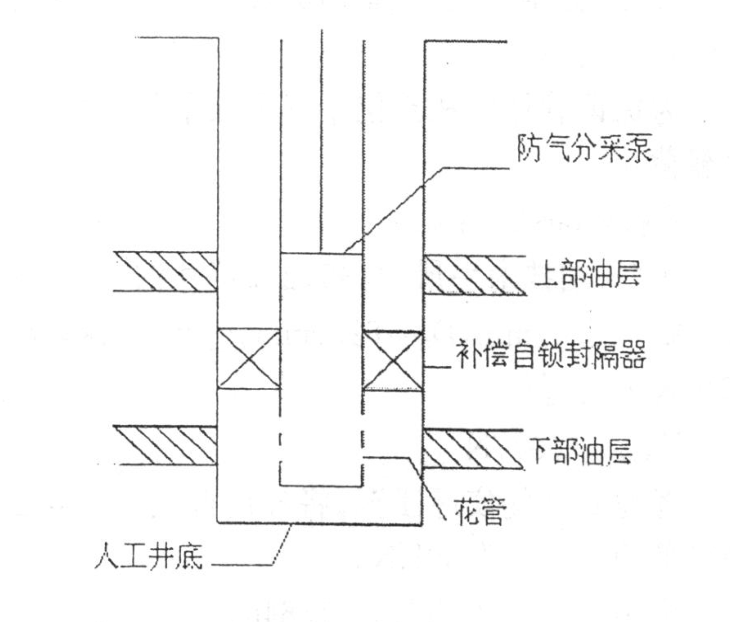

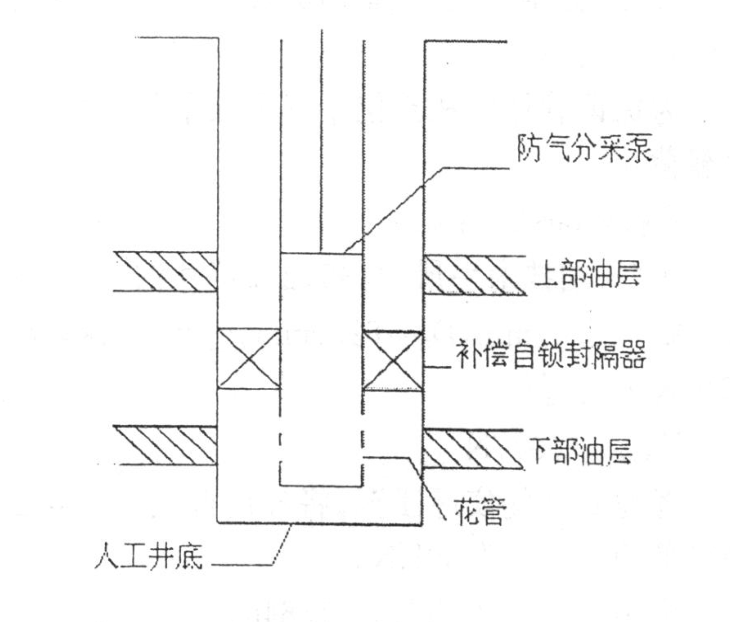

為有效降低鑽采、開發成本,華慶油田研究套用分層採油技術,在實踐中發現,部分井因為封隔器坐封載荷過大造成管柱彎曲,分采泵無法正常抽汲,針對這一問題,研究設計了新型分采工藝管柱,現場試驗表明,該分采技術不但能有效控制坐封載荷,還能有效解決層間干擾,提高單井產量。

1、管柱結構

該工藝管柱主要由分采泵、補償自鎖封隔器、花管等部分組成。

2、工藝原理

通過油管封隔器將補償鎖,如地下開採泵到所需的位置,然後旋轉下來通過附屬檔案的方式提升機械封隔器坐封,使封隔器的伸縮補償器在工作狀態,然後進入柱塞和桿柱在完井,匆忙的從要吸菸。低一級的原油通過點對應的通道泵室進入泵筒和柱塞的混合結束,然後沿著油管到地上,混合的方式提升點器。

可以有效地控制過程管柱設定負載,消除泵筒和油管彎曲,降低處理油井的生產封隔器在向下的蠕變現象,也是有效利用井口設備(抽油機井口)原,減少投資,但是這個過程用封隔器字元串不能再使用,必須更換後解鎖,否則不能再次設定。這個過程管柱後解決了封隔器坐封封隔器降低環形封閉,降低儲層氣體不能排出,容易導致礦業泵空氣鎖問題。

目前套用採油技術存在的問題

套用中存在的問題的生產技術主要是常規生產工藝很難滿足當前發展的需要。

首先,大泵解決方案越來越大的技術難點,對目前套用的大型泵主要有兩個0.70毫米到0.583毫米泵。由於實施控制(停止)注入降壓鑽井、油藏流體的能量,從而給大直徑管式泵油油藏生產困難。傑出的性能,泵系統增加衝程損失、損失、泵效率下降。甚至一些井液不足,泵效率大大降低。雖然有限的恢復注水有所緩和,但仍沒有完全解決。

第二個掛桿泵深化泵是受限制的,這使得它很難平均d級抽油桿完全保護石油“液體”負擔,即使只能加深h級高強度抽油桿泵300,不能滿足所有人的需求在整個油藏生產。

最後邊坡開採技術的突破,因為需要加深泵掛,部分油井的棒、管、水泵和抽水設備,邊坡剖面。特別是近年來改善定向鑽井和水平傾斜,使有桿泵採油需要克服井斜的影響。

常見的解決方案是,根據偏差的桿管偏磨糾正措施。定心工具桿滾子扶正器兩個主桿旋轉偏心磨損等優點。抽油桿扶正器、油管扶正器和井口旋轉防噴器偏心磨損油等,為了使這些工具在抽油桿柱組合最佳化是合理的,介紹了“三維邊坡泵技術軟體最佳化,同時在設計中,對大泵的抽油桿柱下部增加加重桿來防止因下衝程桿柱受壓彎曲導致的偏磨,而且在泵下加長尾管,可起到撐直、穩定管柱的作用。由於滾輪扶正器上的扶正輪與油管壁接觸面積小,用鋼輪則容易損壞油管,若用尼龍輪,其強度又不夠。加之滾輪扶正器的輪軸容易斷裂,所以下井時間不長,扶正器即失效,而且因滾輪脫落造成卡斷抽油桿的事故也時有發生。注塑抽油桿扶正器也同樣存在強度問題,因此扶正器只是在一定程度上減緩了桿、管偏磨程度,並沒有從根本上解決桿管偏磨問題。