原理

冷噴塗是一種金屬、陶瓷噴塗工藝,但是它不同於傳統熱噴塗(超速火焰噴塗,等離子噴塗,爆炸噴塗等傳統熱噴塗),它不需要將噴塗的金屬粒子熔化,所以噴塗基體表面產生的溫度不會超過150攝氏度。同時,陶瓷燒結溫度在1500攝氏度以上,所以冷噴塗可以將陶瓷塗層(如氧化鋁)噴塗在幾乎所有基體上,但如果金屬粒子沒有達到超音速則無法附著。

它的中文別稱有很多:超音速冷噴塗、氣體動力噴塗、冷噴、冷氣動力噴塗、快速噴塗、運動金屬化、動力噴塗和動力金屬化等等。英文名稱為:GDS (Gas Dynamic Spray)或 GDCS (Gas Dynamic Cold Spray)。

歷史

在80年代,原蘇聯科學院西伯利亞分院的理論和套用力學研究所的研究員在空洞試驗中發現,當機體表面塗抹金屬粉未後,超音速氣流通過,能使金屬粒子在機體表面附著的十分牢固,因此開始了對GDS氣體動力噴塗的技術的研究。90年代,原蘇聯解體後該技術得到了公開。

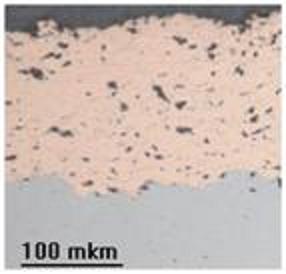

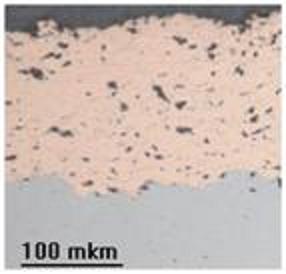

在2000年以前,冷噴塗是一個新的技術,並不被重視。近十幾年以來,本方法在各領域發展得如此之快,是與它的基本特性有直接的關係。這個特性就是能採用未熔融的金屬顆粒,在被加工表面上製造金屬塗層。冷噴塗技術與眾所周知的熱噴塗方法不同,塗層氣孔率很低,基體材料和塗層的熱負荷很小,材料氧化少,消除了塗層中結晶化不均勻的現象。

從原蘇聯解體技術被公開後,經過20多年的研究,該技術被分為二個研究方向,分別是高壓與低壓氣體動力冷噴塗技術。

其中德國,美國,新西伯利亞只對高壓進行研究,俄羅斯的OPSC中心是世界上唯一研究低壓冷噴塗(GDS氣體動力噴塗)技術的。

因為高壓技術存在的弊端,目前被廣泛推廣的氣體動力噴塗設備只有OPSC中心開發的DYMET 超音速低壓冷氣動力噴塗技術。在十五多年的推廣中,DYMET設備以在全球範圍內已經被1000多家企業、學校和科研單位使用。

傳統的缺點

火焰噴塗,等離子噴塗,高速火焰噴塗和爆炸噴塗等傳統金屬噴塗工藝都存在共同的弊端。首先,噴塗工藝需要融化金屬粒子,導致噴塗溫度高,使機體內部產生熱應力,機體表面產生熱變形。其次,因為除火焰噴塗外都無法人工操作,操作危險。此外,傳統熱噴塗工藝很難控制噴塗面積與厚度,所以與噴塗效果差。並且設備不便攜帶。

優點

高壓冷氣動力噴塗使用的壓縮空氣為15個大氣壓(psi)以上,DYMET低壓冷氣動力噴塗使用的壓縮空氣為10個大氣壓(psi)以下。對比傳統熱噴塗技術,高壓以及低壓冷氣動力噴塗的技術有以下共同優勢。

首先噴塗機體的表面瞬間溫度不超過150度,

體感溫度為70度

噴塗緻密性好

可噴塗任意厚度的塗層

可以在任何金屬、玻璃、陶瓷和岩石表面噴塗。

優劣比較

高壓冷噴塗(冷氣動力噴塗)因噪音大,壓力要求最小達到15個大氣壓,導致設備龐大無法移動。此外,部分設備需要在氦氣,氮氣或惰性氣體下操作,因噪音超過100分貝,壓力要求高與危險氣體的實用,導致安全性低成本高。而且耗氣量與粉末消耗量大,噴塗定向性差。高壓冷噴塗設備的拱粉裝置十分的複雜,它採用真空填充式拱粉桶,光送粉桶就造價15萬元。而且因高壓設備無工藝基礎,噴塗出的塗層不平整且容易產生沙眼。

相對高壓的15個大氣壓的最低要求,低壓冷(冷氣動力)噴塗設備的工作氣壓僅為5-8大氣壓以下。它基本無工況要求,噪音小於60分貝。它無高溫,無火焰,無危險氣體,無輻射和化學廢料,可徒手操作,安全性高,且定向性及好。在不使用模具的情況下噴塗面積可小於高壓冷噴塗,即其可操作性更好。

設備製造商

大多數氣體動力噴塗技術的研究,促使各單位設計製造了各種不同的噴塗設備。這些自製的設備是在實驗室內設計製造的;它們大多數,不是單台為從事實驗研究工作用,就是為了某項特定任務的需要而設計製造的。目前國內有西安交通大學、中科院金屬研究所、北京科技大學、大連理工大學、重慶大學、集美大學、西北工業大學等製造了自製的冷噴塗設備,以用於研究。

目前能批量生產供應市場的氣體動力噴塗設備的單位有:CGT(德國)、Интерметкомпозит(IMC)(新西伯利亞)、Inovati(美國)和ОЦПН(OPSC)(俄羅斯)。日本等離子技研公司的冷噴塗設備(高壓)目前在國際上逐漸推廣開來,設備使用溫度可達1000 C,可製備緻密的高溫合金、鈦合金等塗層。

其中四家主要技術參數列入下表:

生產者

| CGT(德國)

| Inovati(美國)

| IMC(新西伯利亞)

| OPSC

(俄羅斯)

|

設備型號

| Kinetics

| KM

| НГА-5

| Dymet

|

工作氣體

| 氮/氦

| 氦

| 空氣

| 空氣

|

壓力,大氣壓

| 25-40

| 35

| 15-20

| 5-8

|

耗氣量,米/分

| 2-4

| 0.2

| 2

| 0.4

|

功率,千瓦

| 30-47

| 2.5

| 18

| 3.3

|

設備

CGT

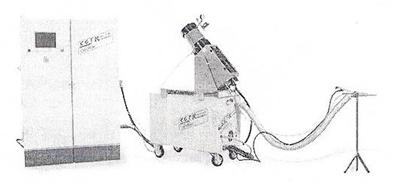

“Kinetics”設備是在Х.克列也的領導下研究工作的基礎上,由CGT公司生產的,並在電氣工業中找到了套用,即在散熱片上塗銅層。另外,還有一些公司曾有個別定貨。大部分還是在實驗室作研究使用。下圖所載的就是設備的圖片。Kinecics設備的噪聲很大,工作時必須採用隔音操作箱。採用“Kinetics”設備,其噴嘴一般要固定在工業機器人操作裝置上。

上圖為CGT公司生產的Kintics-3000設備

上圖為CGT公司生產的Kintics-3000設備該系列設備已經被蘇爾壽-美科公司收購,其主要負責人另外成立公司,製造類似的設備銷售。

IMC

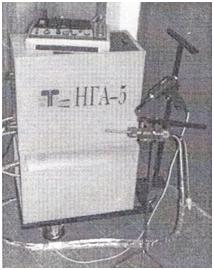

Интерметкомзит(IMC)公司在尤·吉庫研究的基礎上,採用經典氣體動力噴塗技術,設計製造了НГА型號的噴塗設備。其供粉末的位置,在噴嘴的臨界斷面處。但該設備目前尚未找到廣泛的套用。由於功率小和氣體消耗少,它可以手動操作,

НГА-5型噴塗設備

НГА-5型噴塗設備Inovati

Inovati 公司生產的KM型設備,既可以在鋼結構件上噴塗局部鋁塗層,也可以在航天和航空技術中製造專用塗層。儘管該產品粉末沉積效率高,但其套用範圍也是有限的,因為它必須採用氦氣驅趕顆粒。採用氦氣回收裝置,可以擴大它的套用範圍。KM型噴塗設備示於下圖。為了實現氦氣的回收,整個噴塗過程必須在密閉環境中進行。

上圖為Inovati 公司生產的KM型噴塗設備

上圖為Inovati 公司生產的KM型噴塗設備OPSC

奧柏尼斯粉末噴塗中心生產的Dymet設備,具有非常低的驅動氣體的要求和夠低的功率要求。它們主要是手動操作,也可以利用操作器進行自動操作。Dymet 423型設備。儘管該設備的生產效率較低,但它可以解決局部修理和小批量生產中的許多技術任務。由於設備結構緊湊和對工作氣體要求很低,Dymet已得到了廣泛的套用。目前已有幾百台設備套用在俄羅斯和國外被使用。有17個國家在套用,北美購買了Dymet技術,生產了產品,但只能在北美銷。DYMET設備以在全球範圍內已經被1000多家企業、學校和科研單位使用。

上圖為OCSP生產的Dymet 423型,便攜設備

上圖為OCSP生產的Dymet 423型,便攜設備設備比較

氣體動力噴塗技術與熱噴塗方法比較,首先是材料不存在氧化和基體被加熱的溫度低;特別重要的是低氣孔率和厚金屬塗層的氣體滲透性低。其次,其厚度達到10毫米時,塗層與基體的結合力仍然很高。 目前氣體動力噴塗技術已得到了很好的實際套用。為了改善電接觸和熱交換,研製了銅塗層;在新西北利亞理論和實用力學研究所研製了鋁電纜頭上噴銅層的設備。CGT公司的Kinetics-3000已套用於電子技術中鋁散熱器上噴銅層。Dymet設備已用於電解槽的鋁觸點上噴塗銅;在大型銅母線接觸面上噴塗錫和鋁,以及在強電流鋁母線接觸表面上噴塗鎳和銅。一般地說,在電工技術中,噴塗層比較薄,約小於1毫米。

同樣可以用薄塗層來作防鏽保護。Inovati公司的KM設備用於在鋼結構表面上噴塗局部的鋁層。聚美特設備用於:在焊縫和鋼結構的選定表面上局部噴塗鋅層;噴塗鉛和鎳,保護工作在腐蝕環境中的另件。鎳塗層和鋁塗層能降低高溫腐蝕的速度。

氣體動力噴塗技術在復原和改變金屬另件的尺寸(例如鋁合金另件)的工作範圍內具有廣泛的套用。此時,塗層的厚度,從十分之幾毫米到幾十毫米。這樣以來,說是噴塗,還不如說是生長金屬。例如,Praxair公司用體動力噴塗技術復原已磨損的螺旋漿飛機推進器的葉片。聚美特設備,結構緊湊,使用方便,廣泛地套用於汽車發動機缺陷的修理;小批量生產中,修正鑄件的缺陷和聚合物造模的模型。

氣體動力噴塗所製造的塗層的氣體滲透率低。這允許不採用聚合物也能恢復金屬結構的密封性。Dymet設備能用於在汽車空調器的鋁薄壁散熱片;在航天技術中消除製件焊接連線中的微氣泄漏;以及已在庫怡托夫研究所(原子能所)用於復原迴轉加速器銅製外殼的密封性。

在任何金屬和陶瓷表面上,採用氣體動力噴塗技術,獲得任意厚度的塗層。因此,

氣體動力噴塗技術和dymet設備,在很多生產製造和修理部門獲得推廣和套用。

展望

冷噴塗(氣體動力噴塗)方法是重要的金屬噴塗技術之一,它屬於低溫和高速的技術領域。顆粒的變形和固化過程是在足夠低的溫度下進行的。也就說,顆粒始終是處在固體狀態,而不是液體狀態。因此,要加強研究和設計製造出專門設備。這一點國內已經開始有專家大力宣傳。

由於技術參數的區別和各方研究人員的假設前提不同,冷噴塗技術具有很多名稱:“冷噴塗”,“快速噴塗”,“運動金屬化”“動力噴塗”和“動力金屬化”等,不管他們有什麼技術差異,但它們都包函著同一個意思。金屬顆粒加速是按照氣體動力學定律進行的,金屬顆粒與基體的相互動力作用也是如此。因此,採用名稱“氣體動力噴塗”,在整體上能比較完善地描繪本方法和過程的實質。

目前,隨著氣體動力噴塗技術研究的發展,它在修理行業和生產製造行業中,實際套用會更加廣泛。可以肯定地說,氣體動力噴塗技術已進入了實際套用的階段,它將在現代塗層製造技術中占有一席之地。

上圖為CGT公司生產的Kintics-3000設備

上圖為CGT公司生產的Kintics-3000設備 НГА-5型噴塗設備

НГА-5型噴塗設備 上圖為Inovati 公司生產的KM型噴塗設備

上圖為Inovati 公司生產的KM型噴塗設備 上圖為OCSP生產的Dymet 423型,便攜設備

上圖為OCSP生產的Dymet 423型,便攜設備