冷卻吹風成型,熔體從噴絲板上的微孔中噴射成細流後逐漸冷卻成形,冷卻吹風固化條件很重要,特別是高速紡絲時更為重要。

基本介紹

- 中文名:冷卻吹風成型

- 外文名:Cooling blow molding

- 套用:紡絲冷卻吹風固化

簡介,冷卻固化過程,流動形變區,凝固形變區,固態移動區,冷卻吹風裝置,側吹風裝置,環吹風裝置,

簡介

熔體從噴絲板上的微孔中噴射成細流後逐漸冷卻成形。沿著絲條運行的路程,絲條上各質點的運動速度、直徑、溫度、黏度、受力以及內部結構都在不斷變化,並且相互影響十分複雜。尤其是在離噴絲板距離1m以內變化最大,外界條件對所紡絲條的纖度均勻性、強度伸長不均率及後拉伸性能影響很大,故冷卻吹風固化的條件很重要,特別是高速紡絲時更為重要。

冷卻固化過程

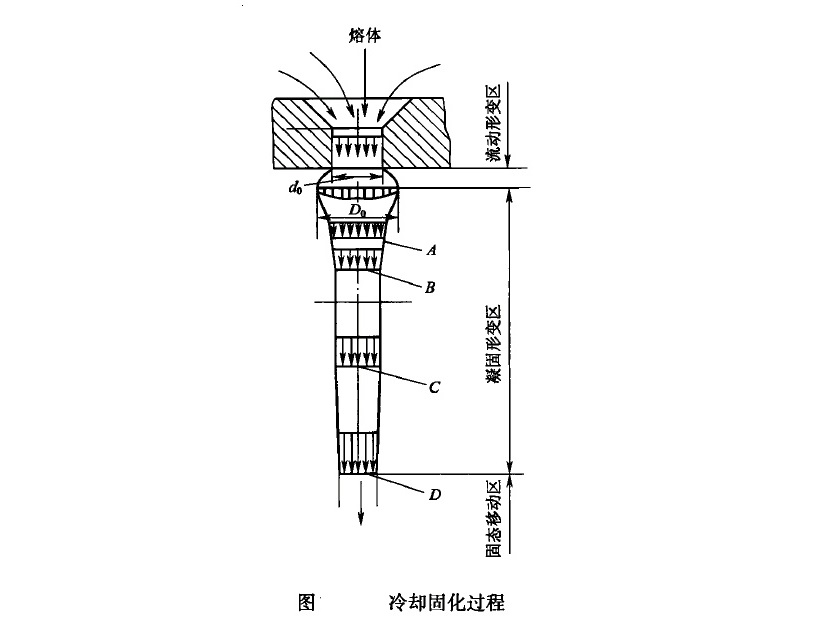

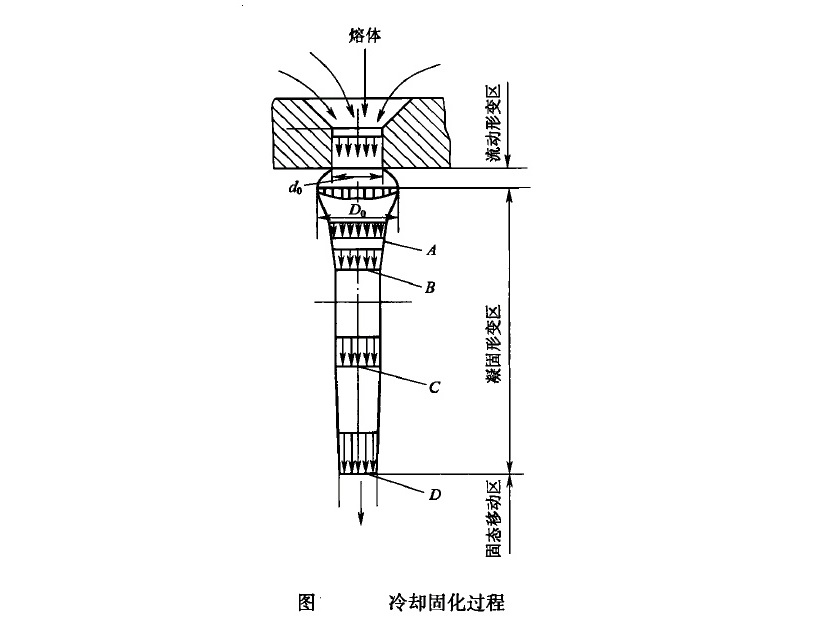

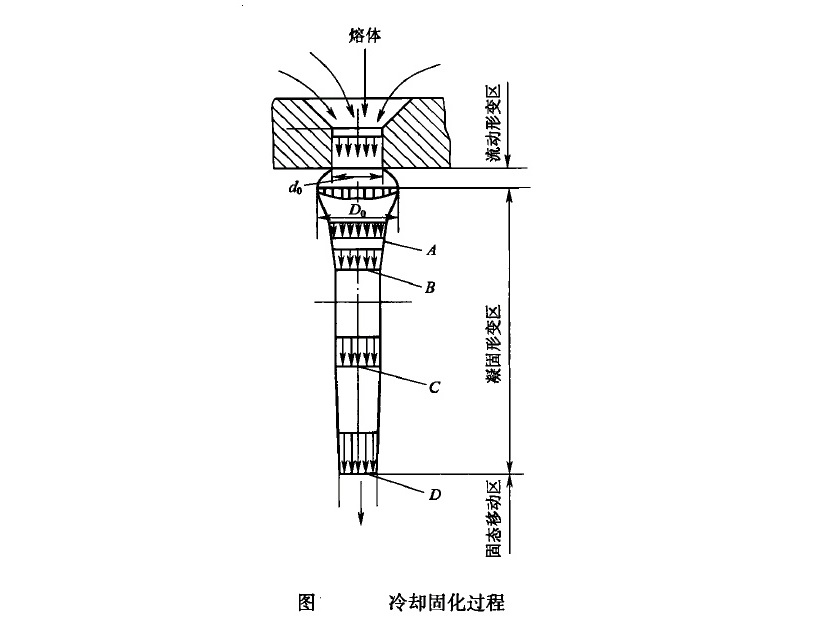

此過程是一個在受力狀態下的傳熱過程,如圖1所示。沿著紡絲各工序坐標,絲條的固化過程可分流動形變區、凝固形變區及固態移動區三個區域。凝固形變區結束處是凝固點,隨後就以等速移動了。 圖 1

圖 1

圖 1

圖 1流動形變區

熔體離開噴絲板微孔的控制後,其與噴絲板面的距離為5~10mm。這時,由於熔體流速突變產生的彈性形變能和靜壓能的釋放,會產生直徑膨脹變大的現象,即為膨化現象。膨化區的存在對紡絲是不利的,使絲條不均勻,也易黏附在噴絲板上,造成斷頭、毛絲。適當降低熔體的黏度和選用長徑比大的噴絲孔,可以降低膨化程度。

凝固形變區

在該區域內,熔體細流在卷繞機構的牽引下和一定的冷卻條件下,逐漸凝固成絲條,發生了直徑、溫度黏度以及大分子結構等變化,也是冷卻固化的最重要區域。

固態移動區

從凝固點開始,絲條以相同的牽引速度移動,成形結束。為了使絲條進人導絲盤或卷繞機構時溫度能下降至約50℃,一般尚需有一定冷卻距離。故絲室下面有5~7m長的甬道,但當紡絲速度提高時,甬道所起的作用較小。

冷卻吹風裝置

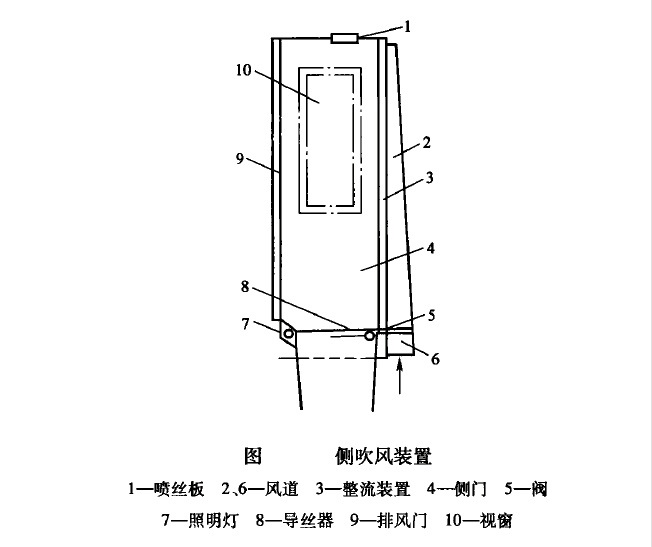

側吹風裝置

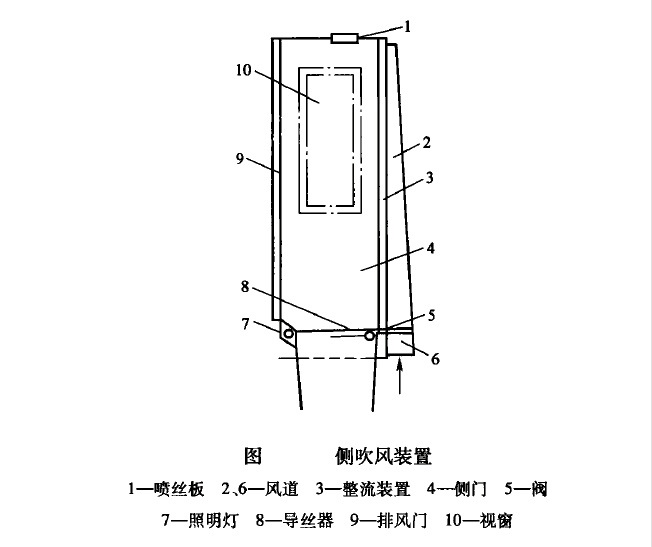

長絲紡絲採用的側吹風裝置如圖2所示,經過空調的冷風,從總風道進人分風道,分布在整流裝置整個高度上,冷風垂直於絲條移動的軸向進行吹風冷卻,故又稱橫吹風裝置。絲室高度約為2m,是考慮到凝固形變區的長度要求及調換紡絲組件操作的方便。在絲室下方裝有導絲器,它握住絲條防止振動。高速紡時,為了減小卷繞張力,增大單絲之間的抱合力,起集束作用等目的,可把上油給濕裝置提高到絲室下部。一般用噴嘴將乳化後的油劑,噴射到絲條上,這樣上油均勻性好。

側吹風裝置結構簡單,操作方便,但冷卻程度不均勻,靠近風面的絲條冷卻快,離開風面在絲室外側的絲條冷卻慢,整個噴絲板上的熔體細流會產生向外側鼓起的飄絲現象,絲條受附加應力發生擺動,而此處絲條較嫩弱,很容易發生黏並。故側吹風裝置只適宜長絲紡絲,因其孔數較少,冷卻散失熱量較少。如果用於孔數較多的短纖維紡絲,必須採用矩形噴絲板,絲條並排分布,減少吹風絲層的厚度,從而使受風面和背風面的冷卻速度差異減少。 圖 2

圖 2

側吹風裝置結構簡單,操作方便,但冷卻程度不均勻,靠近風面的絲條冷卻快,離開風面在絲室外側的絲條冷卻慢,整個噴絲板上的熔體細流會產生向外側鼓起的飄絲現象,絲條受附加應力發生擺動,而此處絲條較嫩弱,很容易發生黏並。故側吹風裝置只適宜長絲紡絲,因其孔數較少,冷卻散失熱量較少。如果用於孔數較多的短纖維紡絲,必須採用矩形噴絲板,絲條並排分布,減少吹風絲層的厚度,從而使受風面和背風面的冷卻速度差異減少。

圖 2

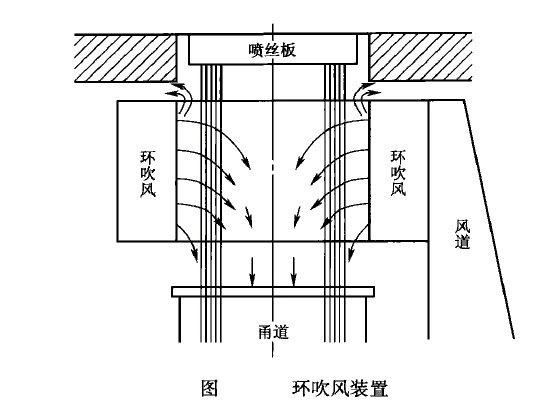

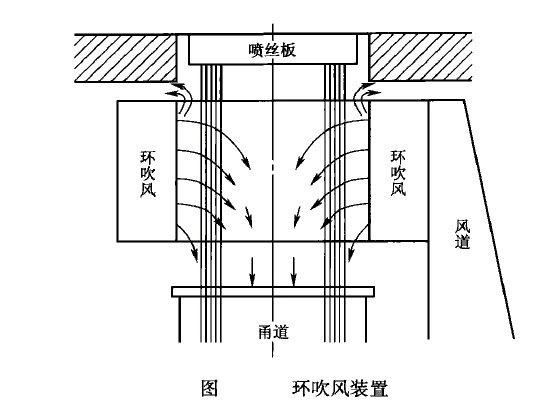

圖 2環吹風裝置

短纖維紡絲時,每塊噴絲板的孔數多,多孔紡時達幾千孔,要求吹風裝置風量大,透風性好。一般採用四周吹風冷卻的環吹風裝置,如圖3所示。環吹風裝置按氣流循環方式可分密閉式及開放式兩種。

1、開放式環吹風裝置與紡絲箱裝配不密封,離開噴絲板一定距離,當空氣從風道進人吹風頭後,由四周環形的整流層控制流速,吹向絲條使其冷卻,要求冷風穿透絲層後保持正壓,順著絲條下移,而吹風頭上端在噴絲頭周圍應有一定量的氣流外溢,形成一個保護性“氣幕”,防止環境中空氣對熔體細流的干擾。吹風頭內裝導流板,使冷風在蝸殼內流動。風壓低,是此裝置的一大優點。

2、密閉式環吹風頭的上部與紡絲箱密封,下部與通道連線,整個冷卻系統與周圍環境隔絕,保證絲條在穩定的條件下冷卻,為此要求用高壓冷風。吹風頭中的關鍵是要有高阻尼的過濾層,冷風經過多孔板、導流網板及高阻尼層吹向絲條,該阻尼層由青銅基粉末燒結的內膽和不鏽鋼網組成,也有採用兩層相隔一定距離的鋼絲網組成的。 圖 3

圖 3

1、開放式環吹風裝置與紡絲箱裝配不密封,離開噴絲板一定距離,當空氣從風道進人吹風頭後,由四周環形的整流層控制流速,吹向絲條使其冷卻,要求冷風穿透絲層後保持正壓,順著絲條下移,而吹風頭上端在噴絲頭周圍應有一定量的氣流外溢,形成一個保護性“氣幕”,防止環境中空氣對熔體細流的干擾。吹風頭內裝導流板,使冷風在蝸殼內流動。風壓低,是此裝置的一大優點。

2、密閉式環吹風頭的上部與紡絲箱密封,下部與通道連線,整個冷卻系統與周圍環境隔絕,保證絲條在穩定的條件下冷卻,為此要求用高壓冷風。吹風頭中的關鍵是要有高阻尼的過濾層,冷風經過多孔板、導流網板及高阻尼層吹向絲條,該阻尼層由青銅基粉末燒結的內膽和不鏽鋼網組成,也有採用兩層相隔一定距離的鋼絲網組成的。

圖 3

圖 3