基本介紹

- 中文名:液壓傳動

- 外文名:Hydraulic transmission

- 套用學科:物理

- 適用領域:力學

- 適用領域:機械加工

- 原理:機械能轉換為液體的壓力能

基本原理

發展歷史

理論套用

液壓傳動是用液體作為工作介質來傳遞能量和進行控制的傳動方式。液壓傳動和氣壓傳動稱為流體傳動,是根據17世紀帕斯卡提出的液體靜壓力傳動原理而發展起來的一門新興技術...

在液體傳動中,根據其能量傳遞形式不同,又分為液力傳動和液壓傳動。液力傳動主要是利用液體動能進行能量轉換的傳動方式,如液力耦合器和液力變矩器。液壓傳動是利用...

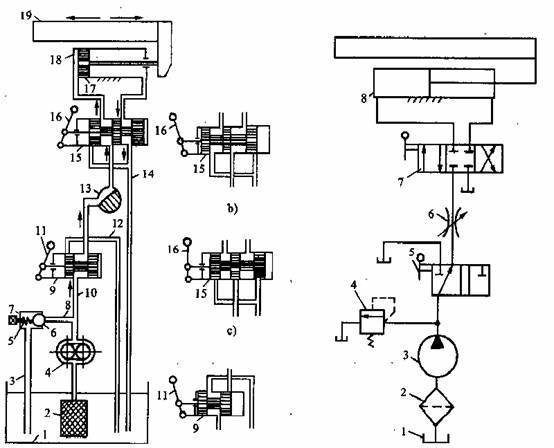

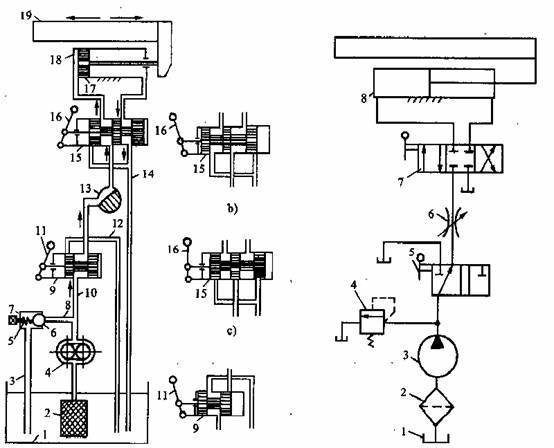

液壓傳動中由液壓元件(液壓油泵)、液壓控制元件(各種液壓閥)、液壓執行元件(液壓缸和液壓馬達等)、液壓輔件(管道和蓄能器等)和液壓油組成的液壓系統。...

液壓傳動系統由於其獨特的優點,即具有廣泛的工藝適應性、優良的控制性能和較低廉...·Constantimsco)對能量波動傳遞所進行的理論及實際研究;1910年對液力傳動(液力...

《液壓傳動(第三版)》是2015年4月出版的圖書,作者是時彥林。...... 《液壓傳動(第三版)》是2015年4月出版的圖書,作者是時彥林。液壓傳動(第三版)...

《液壓傳動(第2版)》是2013年8月北京大學出版社出版的圖書,作者是王守城、容一鳴。...... 《液壓傳動(第2版)》是2013年8月北京大學出版社出版的圖書,作者是王...

從能量傳遞方面看:液壓技術大致處於機械式能量傳遞和電氣式能量傳遞之中間位置。從傳動特性方面看:機械傳動和液力傳動裝置可以說有固定的特性,與此相反,液壓傳動裝置...

《液壓傳動第二版》一書是普通高等學校機械工程及自動化專業本科生教材,也適用於機械類其他專業。全書共分十二章:第一章~第三章介紹了液壓傳動的基本理論,第四章...

液壓傳動技術編輯推薦 編輯 本書既可作為高職高專院校液壓技術套用專業、液壓與氣動技術專業、流體傳動與控制專業的專業教材,又可供高職高專院校、成人教育(如職大...

出版信息液壓傳動與氣壓傳動 作者:何存興 出版社:華中科技大學出版社 出版年:2000-8 頁數:368 定價:28.50元 裝幀:簡裝本 ISBN:9787560917948內容簡介《液壓傳動與...

《液壓傳動技術基礎》是2012年機械工業出版社出版的圖書,作者是宋愛民。本書主要講述了壓傳動概述、液壓油及液體的性質、液壓動力元件、液壓執行元件、液壓控制閥等...

《流體力學與液壓傳動》是2006年2月1日由同濟大學出版社出版的圖書,作者是陸敏恂,李萬莉。該書主要講述液壓泵與液壓馬達及液壓控制閥等常用液壓傳動元件的基本工作...

液壓是機械行業、機電行業的一個名詞。液壓可以用動力傳動方式 [1] ,成為液壓傳動。液壓也可用作控制方式 [2] , [3] 稱為液壓控制。 液壓傳動是以液體作為...

主要講述了液壓傳動與氣壓傳動的基本原理、特點、使用;液壓元件、氣動元件、液壓輔件、氣動輔件的工作原理、特點、基本結構、使用和維護、常見故障及排除;液壓系統、...

主要講述了液壓傳動與氣壓傳動的基本原理、特點、使用;液壓元件、氣動元件、液壓輔件、氣動輔件的工作原理、特點、基本結構、使用和維護、常見故障及排除;液壓系統、...

液壓傳動系統的設計是整個機器設計的重要組成部分,是對知識的的綜合運用,也是在專家的經驗指導下採用計算機輔助設計進行的。設計液壓傳動系統時應首先明確主機對液壓...

傳動;是指機械之間的動力傳遞。也可以說將機械動力通過中間媒介傳遞給終端設備,這種傳動方式包括鏈條傳動、摩擦傳動、液壓傳動、齒輪傳動以及皮帶式傳動等。...

值得注意的是,液力傳動與液壓傳動是不同的,液力傳動是依靠液體的動能來傳遞能量的,而液壓傳動則是依靠液體的壓力能傳遞能量的。液力傳動特點 ...

該書的內容包括液壓傳動系統的原理、元器件、液壓控制迴路、電氣控制,以及典型液壓傳動系統分析、液壓系統的安裝和使用及常見故障分析、液壓系統的設計與計算、液壓傳動...

《液壓傳動與氣壓傳動第二版》是2005年華中科技大學出版社出版的圖書,作者是何存興。本書主要包括液壓流體力學、液壓元件(泵、馬達、缸、開關控制閥、比例閥、邏輯...

《工程機械液壓與液力傳動》是一本關於工程機械中液壓和液力動力傳遞的書籍,著重敘述液壓流體力學基礎、液壓元件的工作原理、典型結構、性能分析及選用。對於液壓系統,...

液壓傳動和氣壓傳動稱為流體傳動,是根據17世紀帕斯卡提出的液體靜壓力傳動原理而發展起來的一門新興技術,是工農業生產中廣為套用的一門技術。如今,流體傳動技術水平...

液壓傳動與氣壓傳動第三版編輯 鎖定 《液壓傳動與氣壓傳動第三版》是2008年華中科技大學出版社出版的圖書,作者是楊曙東何存興。[1] ...