《低蠕變鋯英石質溢流磚及其製備方法》是淄博工陶耐火材料有限公司於2013年11月4日申請的專利,該專利的公布號為CN103524139A,申請公布日為2014年1月22日,發明人是張啟山、張瑛、李志軍、劉傑、逄麗麗、李玉強、蔣緒貴。

《低蠕變鋯英石質溢流磚及其製備方法》原料組成為鋯英石粉質量為100%,氧化鋯短纖維占鋯英石粉質量0.0-4.0%,氧化矽粉占鋯英石粉質量0.1-2.0%,複合添加劑占鋯英石粉質量0.1-0.8%;其中複合添加劑為La2O3或者CeO2或者La2O3與Y2O3的組合或者CeO2與Y2O3的組合或者La2O3與CeO2與Y2O3的組合。該發明提高了生坯的強度、減少坯體的燒成收縮,提高了製品的製造合格率;增加鋯英石晶界間的結合強度,有效降低了產品的高溫彎曲蠕變速率,有利於提高特大尺寸溢流磚的使用壽命。

2017年12月11日,《低蠕變鋯英石質溢流磚及其製備方法》獲得第十九屆中國專利優秀獎。

基本介紹

- 中文名:低蠕變鋯英石質溢流磚及其製備方法

- 申請人:淄博工陶耐火材料有限公司

- 申請日:2013年11月4日

- 申請號:2013105390682

- 公布號:CN103524139A

- 公布日:2014年1月22日

- 發明人:張啟山、張瑛、李志軍、劉傑、逄麗麗、李玉強、蔣緒貴

- 地址:山東省淄博市博山區五嶺路60號

- 分類號:C04B35/66(2006.01)I、C04B35/48(2006.01)I、C04B35/622(2006.01)I

- 代理機構:青島發思特專利商標代理有限公司

- 代理人:馬俊榮

- 類別:發明專利

專利背景,發明內容,專利目的,技術方案,有益效果,權利要求,實施方式,榮譽表彰,

專利背景

隨著製造液晶玻璃的溢流下拉法生產技術的發展,中國國外液晶玻璃普遍形成了以8.5代液晶基板為主導產品的市場導向。下拉法生產8.5代液晶玻璃所用的溢流磚長度達到3100毫米以上,使用過程中溢流磚在1000-1200℃下,承受自身和玻璃液的重量,以及拉制玻璃過程中通過熔融玻璃傳遞到溢流磚上的拉力,儘管常規的鋯英石材質具有較低的蠕變速率,並且玻璃製造者從磚的兩側支撐部位施加一定的壓力來抵抗彎曲變形,但在上述條件下還是會發生彎曲蠕變。具體表現在溢流磚中間部分的高度降低至支撐端高度以下,導致最終無法成形出厚度均勻的玻璃基板。為了解決溢流磚使用過程中的彎曲蠕變問題,2013年11月之前的技術提供了多種解決方案。

公開號為CN1657499A的中國專利公開了一種在玻璃製造系統中使用的抗蠕變鋯石耐火材料,具有包括下列組分的組成,ZrSiO4:98.85-99.68wt%;ZrO2:0.01-0.15wt%;TiO2:0.23-0.50wt%;Fe2O3:0.08-0.60wt%.該專利主要是通過控制氧化鈦以及氧化鐵來提高溢流磚的抗蠕變性,其中Fe2O3儘管對促進坯體的緻密化有顯著作用,但也存在著導致玻璃著色和發泡傾向增大的缺點。

中國專利申請200980119562.5(CN102036934A)公開了一種採用多峰粒度分布曲線的鋯石顆粒、至少0.1%重量的TiO2和至多10%重量的Y2O3混合、等靜壓成型形成生坯,至少在1500℃下燒結獲得緻密的鋯石材料的方法,採用了多級顆粒級配來改善製品的堆積密度和儘可能減小孔隙率,以減少晶界濃度,並提高鋯石顆粒晶界之間的結合強度。但考慮到鋯石原料的粒度與最終溢流磚製品的光潔度相關,因而增大粒度和提高堆積密度來改善溢流磚的彎曲蠕變性能的效果最終是有限的。

中國專利申請200880114001.1(CN101842325A)公開了一種複合材料,在鋯石中添加第Ⅰ、Ⅱ、Ⅲ類添加劑以及他們的組合,其含量為第Ⅰ類添加劑占0.0-0.1重量%,選自Fe2O3,SnO2、氧化物玻璃以及他們的混合物和組合;第Ⅱ類添加劑占0.1-0.8重量%,選自TiO2、SiO2、VO2、CoO、NiO、NbO以及它們的混合物和組合;第Ⅲ類添加劑占0.1-0.8重量%,選自Y2O3、ZrO2、CaO、MgO、Cr2O3、Al2O3以及它們的混合物和組合;其中燒結劑的量是以氧化物計,基於組合物的總重量的百分比。所述鋯石顆粒的平均粒度至少為1微米,一些實施方式中至少為3微米、5微米、7微米、10微米,平均粒度不高於15微米。通過加入第Ⅱ、Ⅲ類燒結添加劑,製得的複合材料在高溫下具有低的蠕變速率和良好的強度。但CaO、MgO、Al2O3高溫下會引起鋯英石的分解,導致材料的燒成性能惡化。

中國專利申請200880123970.3(CN101910090A)公開了一種使鋯石與燒結助劑接觸,其中所述燒結助劑為液體、溶膠形式或和它們的組合物。所述燒結助劑包含鈦化合物、含鐵化合物或其組合物中的至少一種,通過將燒結助劑均勻塗布在鋯石粉末表面來強化燒結助劑的作用。

中國專利申請200880009665.1(CN101641171B)公開了具有多峰粒度的鋯石組合物。所述多峰鋯石組合物包含大於40%重量份的中值粒度大於3微米至25微米的粗鋯石組分、和小於60%重量份的中值粒度小於或等於3微米的細鋯石組分。所述組合物還包含磷酸釔和至少一種包括鈦、鐵、鈣、釔、鈮、釹中至少一種的氧化物,或者它們的組合。所述製品在1180℃的蠕變速率小於1×10英寸/小時,但需要在氦氣氛或真空氣氛下進行燒制,工業化製造大尺寸的坯體有一定的難度。

中國專利申請200780043916.3(CN101558023A)公開了使用鋯石前體、氧化矽前體、溶膠-凝膠形成劑與預先形成的鋯石接觸,燒制緻密、抗蠕變性的耐火體的方法。其特徵是採用鋯石前體來填充預先形成的鋯石間的孔隙和減少結構內的晶界,從而降低鋯石材料的蠕變性。但多種形式的氧化鋯前體,如水合硝酸鋯、二氯化鋯、水合鋯或其組合,與氧化矽前體,如矽膠、四乙氧基矽烷、水合矽、四氯化矽、無定形矽或它們的組合和溶膠-凝膠形成劑包含氨、氫氧化銨、氟化銨中至少一種或者它們的組合,製造過程中涉及多種有氣味或需要嚴格防護的化學試劑,在耐火材料製造工序需要添加額外的廢氣淨化系統。

該專利發明人申請並有權的專利(申請號200710013446.8)公開了一種大型緻密鋯英石溢流磚的製備方法,公開了採用抽真空後等靜壓成型、升降溫緩慢燒成大型鋯英石溢流磚的方法,解決了大型溢流磚在生產過程中極易開裂的問題,其中充分揭示了溢流磚的製造工藝過程,但並未提及降低溢流磚彎曲蠕變速率的問題。

在實際的製造和使用過程中,隨著坯體長度和重量的增大,一方面有必要採取其他簡便易行的方法,進一步降低溢流磚材質的高溫彎曲蠕變速率,另一方面也有必要提高生坯體的強度以減少成型、裝窯過程中坯體斷裂或裂紋現象,同時減小燒成時坯體的收縮,以解決燒成開裂和變形問題。

發明內容

專利目的

該發明的目的在於提供一種低蠕變鋯英石質溢流磚及其製備方法,利用氧化鋯短纖維的提高生坯的強度;添加複合添加劑以提高晶界間的結合強度,促進燒成過程中氧化鋯和氧化矽形成鋯英石產生體積膨脹,減少坯體的燒成收縮;有效降低鋯英石製品的高溫彎曲蠕變速率。

技術方案

《低蠕變鋯英石質溢流磚及其製備方法》所述的一種低蠕變鋯英石質溢流磚,原料的含量如下:鋯英石粉質量為100%,氧化鋯短纖維占鋯英石粉質量0.0-4.0%,氧化矽粉占鋯英石粉質量0.1-2.0%,複合添加劑占鋯英石粉質量0.1-0.8%;其中複合添加劑為La2O3或者CeO2或者La2O3與Y2O3的組合或者CeO2與Y2O3的組合或者La2O3與CeO2與Y2O3的組合。

複合添加劑複合添加時,優選Y2O3的加入量為La2O3或CeO2質量的1-2倍。該發明加入複合添加劑具有促進氧化鋯短纖維部分或全部轉化成鋯英石、增加原料鋯英石與新形成的鋯英石顆粒之間的相容性,從而降低高溫彎曲蠕變速率的作用。

該發明不添加氧化鋯短纖維時:單獨添加Y2O3燒成後的樣品,高溫抗折強度較低、蠕變速率較高;單獨添加La2O3或者CeO2燒成後的樣品,高溫抗折強度、蠕變速率略有改善。添加氧化鋯短纖維時,單獨添加La2O3或者CeO2燒成後樣品,高溫抗折強度、蠕變速率有進一步改善;當La2O3與Y2O3或CeO2與Y2O3複合添加,並且Y2O3的加入量為La2O3或CeO2的1-2倍時,樣品的體積密度、高溫抗折強度明顯提高,1200℃彎曲蠕變速率明顯降低,達到了常規鋯英石質材料的十分之一,甚至二十之一。

鋯英石粉、氧化鋯短纖維、氧化矽粉和複合添加劑均選用含Al2O3、Fe2O3、CaO、MgO、K2O、Na2O含量低的原料。鋯英石粉優選Al2O3≤0.2%、Fe2O3≤0.05%、CaO+MgO≤0.05%、K2O+Na2O≤0.03%。由於Al2O3、Fe2O3、CaO、MgO、K2O、Na2O在磚的燒結過程中最終形成玻璃相,在1200℃時玻璃相軟化會對蠕變速率帶來不利影響。

氧化鋯短纖維的直徑為1-7微米,長度小於3毫米,其中ZrO2+Y2O3的質量≥99%;優選氧化鋯短纖維的直徑為1-5微米,長度小於2毫米;最優選氧化鋯短纖維的直徑為1-3微米,長度小於1毫米。氧化矽粉優選矽微粉,矽微粉中位徑≤1微米,SiO2含量≥99.5%,其中所含Al2O3、Fe2O3、CaO、MgO、K2O、Na2O的總質量含量≤0.3%,優選總質量含量≤0.1%。

La2O3粉末優選中位徑≤3微米、進一步優選中位徑≤2微米、最優選中位徑≤1微米,其中La2O3的質量≥99%,燒失量≤0.5%。CeO2粉末優選中位徑≤3微米、進一步優選中位徑≤2微米、最優選中位徑≤1微米,其中CeO2的質量≥99%,燒失量≤0.5%。Y2O3粉末優選中位徑≤3微米、進一步優選中位徑≤2微米、最優選中位徑≤0.7微米,其中Y2O3的質量≥99%,燒失量≤0.5%。

該發明所述的低蠕變的鋯英石質溢流磚在1200℃的彎曲蠕變速率小於3.0×10小時,彎曲蠕變速率優選小於1.0×10小時。長度為3100-6000毫米,厚度為100-900毫米、寬度為1000-1700毫米。

該發明所述的低蠕變鋯英石質溢流磚的製備方法,將鋯英石粉濕法研磨至中位徑為5-10微米後,再加入氧化鋯短纖維分散液、氧化矽粉和複合添加劑,共同研磨後,噴霧造粒、裝橡膠模型、等靜壓成型製得生坯,高溫燒成得坯體,坯體精加工製得低蠕變的鋯英石質溢流磚。

原料的含量如下:鋯英石粉質量為100%,氧化鋯短纖維占鋯英石粉質量0.0-4.0%、氧化矽粉占鋯英石粉質量0.1-2.0%,複合添加劑占鋯英石粉質量0.1-0.8%;其中複合添加劑為La2O3或者CeO2或者La2O3與Y2O3的組合或者CeO2與Y2O3的組合或者La2O3與CeO2與Y2O3的組合。生坯中雜質的質量百分比含量範圍為Al2O3≤0.2%、Fe2O3≤0.05%、CaO+MgO≤0.05%和K2O+Na2O≤0.03%。

氧化鋯短纖維分散液的製備方法為:在氧化鋯短纖維中加入分散劑,再加入氧化矽粉或者加入1-4%的鋯英石粉共同研磨成氧化鋯短纖維分散液。分散劑為十二烷基苯磺酸鈉。氧化鋯短纖維加入十二烷基苯磺酸鈉,與氧化矽粉或者鋯英石粉原料共同研磨成氧化鋯短纖維分散液使用。

為了充分地分散氧化鋯短纖維,使其處於單絲狀態,與其餘原料混勻後起到增加坯體強度的作用,氧化鋯短纖維加入十二烷基苯磺酸鈉分散劑,與氧化矽粉原料共同研磨、或者與部分鋯英石粉原料共同研磨,直至均勻分散到水中。共同研磨的目的是促進氧化矽粉與氧化鋯短纖維的混合,有利於氧化鋯短纖維轉化成鋯英石,或者增加原料鋯英石與新形成的鋯英石顆粒之間的相容性。為了減少分散劑引入的雜質,十二烷基苯磺酸鈉能起到分散作用即可,十二烷基苯磺酸鈉用量為小於氧化鋯短纖維質量的0.1%,優選0.06%或0.04%。

原料中加占鋯英石粉質量0.3-0.5%的促燒結劑,其中,促燒結劑為TiO2粉末。TiO2粉末,優選中位徑≤5微米、更進一步優選中位徑≤3微米、最優選中位徑≤1微米,其中TiO2粉末中TiO2的質量≥99%,燒失量≤0.5%。TiO2粉末促進鋯英石坯體緻密化。

在共同研磨過程中添加占鋯英石粉質量2-5%的乙醇或異丙醇。共同研磨為將鋯英石粉按氧化鋯球:鋯英粉:水為2-3:2:1的比例加進球磨中進行研磨後,再將氧化鋯短纖維分散液、小於1微米的TiO2粉末、複合添加劑按比例加進球磨機中,再添加占鋯英石粉質量2-5%的乙醇或異丙醇,研磨10-15分鐘得到料漿。混合均勻的料漿噴霧造粒,造粒粉裝入模具中,等靜壓成型為大尺寸的生坯。

其中,控制鋯英石粉粒徑為5-10微米,呈現出正常的粒徑常態分配曲線。不單獨添加粒徑小於3微米或者大於10微米的鋯英石粉,粒度分布曲線僅有一個峰。共同研磨的主要作用是調整鋯英石顆粒的粒徑,使複合添加劑在鋯英石顆粒間均勻分布。添加乙醇或異丙醇能夠降低料漿粘度、並且充分使顆粒分散≤1微米。

當TiO2、La2O3、CeO2或Y2O3的中位徑大於1微米時,採用常規的濕法研磨方式、使用氧化鋯球預先研磨到中位徑小於1微米,噴霧乾燥或採用其他方式充分乾燥至水分含量低於0.3%後備用。

乾燥採用自然乾燥或使用設備乾燥。選擇自然乾燥的情況下,需要幾天的時間,優選1-3天的自然乾燥條件為宜。燒結溫度為1530-1600℃,優選燒結溫度為1550±20℃。燒成的保溫時間30-100小時,優選40-100小時為,更優選40-72小時。燒成的升溫速度在1℃/小時-10℃/小時,優選為1℃/小時-5℃/小時。由於坯體巨大,因此在燒成過程中宜採用非常緩和的升降溫速度。降溫採用自然冷卻,或按一定的降溫速度進行冷卻,優選使用按一定的降溫速度進行冷卻。

優選燒成溫度及升、降溫速度如下:

10°C-300°C | 升溫速度1°C/小時; |

300°C-1400°C | 升溫速度3°C/小時; |

1400°C-1560°C | 升溫速度3°C/小時; |

1560°C-1560°C | 保溫,保溫時間為72小時; |

1560°C-600°C | 降溫速度5°C/小時; |

坯體冷卻到室溫後,按照等靜壓時壓力傳遞的規律和燒成時熱量傳遞的特點,測試磚體中壓制時承受壓力最低和燒成時溫度最低的位置。從磚的物理重心,即長度、厚度、寬度都為一半的位置,切取試樣,測定樣品的體積密度、氣孔率、常溫耐壓強度、1200℃高溫抗折強度和1200℃下的彎曲蠕變速率。

有益效果

與2013年11月之前的技術相比,《低蠕變鋯英石質溢流磚及其製備方法》具有以下有益效果:該發明在鋯英石粉中添加了氧化鋯短纖維和氧化矽粉,一方面改變了鋯英石質初始原料的添加狀態,提高了特大尺寸鋯英石生坯的強度,易裝窯和移動;同時促進了燒成過程中氧化鋯和氧化矽轉變為鋯英石時體積膨脹,減少了坯體的燒成收縮,減小了坯體的開裂和變形傾向,提高了特大尺寸溢流磚製品的製造合格率;另一方面使用複合添加劑,促使鋯纖維在燒結過程中形成了針狀或柱狀的鋯英石顆粒,顯著降低了溢流磚的彎曲蠕變速率,提高了特大尺寸溢流磚的使用壽命和玻璃製品的質量。所製得的鋯英石質溢流磚具有極低的彎曲蠕變速率,用於製作特大尺寸溢流磚。

權利要求

1.一種低蠕變鋯英石質溢流磚,其特徵在於,原料的含量如下:鋯英石粉質量為100%,氧化鋯短纖維占鋯英石粉質量0.0-4.0%,氧化矽粉占鋯英石粉質量0.1-2.0%,複合添加劑占鋯英石粉質量0.1-0.8%;其中複合添加劑為La2O3或者CeO2或者La2O3與Y2O3的組合或者CeO2與Y2O3的組合或者La2O3與CeO2與Y2O3的組合。

2.根據權利要求1所述低蠕變鋯英石質溢流磚,其特徵在於,氧化鋯短纖維的直徑為1-7微米,長度小於3毫米,氧化鋯短纖維中ZrO2+Y2O3≥99%。

3.根據權利要求1所述低蠕變鋯英石質溢流磚,其特徵在於,所述低蠕變的鋯英石質溢流磚在1200℃彎曲的蠕變速率小於3.0×10小時,長度為3100-6000毫米,厚度為100-900毫米、寬度為1000-1700毫米。

4.一種低蠕變鋯英石質溢流磚的製備方法,其特徵在於,將鋯英石粉濕法研磨至中位徑為5-10微米後,再加入氧化鋯短纖維分散液、氧化矽粉、複合添加劑,共同研磨後,噴霧造粒、裝橡膠模型、等靜壓成型製得生坯,高溫燒成坯體,坯體精加工製得低蠕變的鋯英石質溢流磚。

5.根據權利要求4所述的低蠕變鋯英石質溢流磚的製備方法,其特徵在於,原料的含量如下:鋯英石粉質量為100%,氧化鋯短纖維占鋯英石粉質量0.0-4.0%、氧化矽粉占鋯英石粉質量0.1-2.0%,複合添加劑占鋯英石粉質量0.1-0.8%;其中複合添加劑為La2O3或者CeO2或者La2O3與Y2O3的組合或者CeO2與Y2O3的組合或者La2O3與CeO2與Y2O3的組合。

6.根據權利要求4所述的低蠕變鋯英石質溢流磚的製備方法,其特徵在於,生坯中雜質的質量百分比含量範圍為Al2O3≤0.2%、Fe2O3≤0.05%、CaO+MgO≤0.05%和K2O+Na2O≤0.03%。

7.根據權利要求4所述的低蠕變鋯英石質溢流磚的製備方法,其特徵在於,氧化鋯短纖維分散液的製備方法為:在氧化鋯短纖維中加入分散劑,再加入氧化矽粉或者加入1-4%的鋯英粉共同濕法研磨成氧化鋯短纖維分散液。

8.根據權利要求7所述的低蠕變鋯英石質溢流磚的製備方法,其特徵在於,分散劑為十二烷基苯磺酸鈉。

9.根據權利要求4所述的低蠕變鋯英石質溢流磚的製備方法,其特徵在於,原料中加占鋯英石粉質量0.3-0.5%的促燒結劑,其中,促燒結劑為TiO2粉末。

10.根據權利要求4所述的低蠕變鋯英石質溢流磚的製備方法,其特徵在於,燒成溫度為1530-1600℃,保溫30-100小時。

實施方式

《低蠕變鋯英石質溢流磚及其製備方法》中,體積密度和氣孔率採用GB/T2997-2000緻密定形耐火製品體積密度、顯氣孔率和真氣孔率試驗方法測定;常溫耐壓強度採用GB/T5073-2008耐火材料常溫耐壓強度試驗方法測定;高溫抗折強度採用GB/T3002-2004耐火材料高溫抗折強度試驗方法測定。彎曲蠕變速率採用JISR1612-2010精細陶瓷彎曲蠕變試驗方法測定。JISR1612-2010採用四點彎曲裝置,試樣尺寸為50毫米×4毫米×2毫米,支點間距為30毫米±0.5毫米,荷重點間距為10毫米±0.5毫米,測試溫度為1200℃保持100小時,施加的壓強為2Mpa。該發明中,粒徑均是用雷射粒度儀測定的,中位徑是指樣品的累計粒度分布百分數達到50%時所對應的粒徑。它的物理意義是粒徑大於它的顆粒占50%,小於它的顆粒也占50%,但並不涉及顆粒的長徑比。

實施例1

低蠕變鋯英石質溢流磚的製備方法:鋯英石粉中各組分及其組分的質量百分比為Al2O3為0.12%、Fe2O3為0.03%、CaO為0.02%、MgO為0.01%、K2O為0.01%,ZrO2為66.4%,SiO2為33.1%,其餘量為TiO2和P2O5。矽微粉中各組分及其組分的質量百分比為Al2O3為0.07%、Fe2O3為0.01%、CaO為0.01%、MgO為0.00%、K2O為0.00%,其餘量為SiO2。

該實施例中各原料的含量見表1。氧化鋯短纖維分散液的製備步驟:將占鋯英石粉總質量1%的直徑為6微米,長度小於3毫米,ZrO2+Y2O3≥99%的氧化鋯短纖維放入水中,加入占氧化鋯短纖維質量0.06%的十二烷基苯磺酸鈉分散劑,再加入與氧化鋯短纖維同等重量的鋯英石粉,共同研磨60分鐘後製成氧化鋯短纖維分散液。其中,氧化鋯短纖維分散液在使用過程中攪拌,防止沉降。

低蠕變鋯英石質溢流磚的製備步驟:按氧化鋯球:其餘的鋯英石粉:水為2:2:1的比例加進球磨中,研磨製成鋯英石粉中位徑為6微米的料漿,添加氧化鋯短纖維分散液,研磨3分鐘後,再將TiO2粉末、La2O3粉末和矽微粉按比例加進球磨機中,再添加乙醇,共同研磨10分鐘後,噴霧造粒得到造粒粉。

造粒粉裝入模具中,抽真空後在180Mpa下等靜壓製成長度為5000毫米,厚度為500毫米、寬度為1300毫米的生坯。在1570℃下燒成,保溫60小時。冷卻後從磚的物理重心切取試樣,測定樣品的體積密度、氣孔率、常溫耐壓強度、1200℃高溫抗折強度和1200℃下的彎曲蠕變速率,檢測數據見表3實施例的檢測結果。

其中,燒成溫度及升、降溫速度如下:

10°C-300°C | 升溫速度1°C/小時; |

300°C-1400°C | 升溫速度3°C/小時; |

1400°C-1570°C | 升溫速度3°C/小時; |

1570°C-1570°C | 保溫,保溫時間為60小時; |

1570°C-600°C | 降溫速度5°C/小時; |

實施例2-13

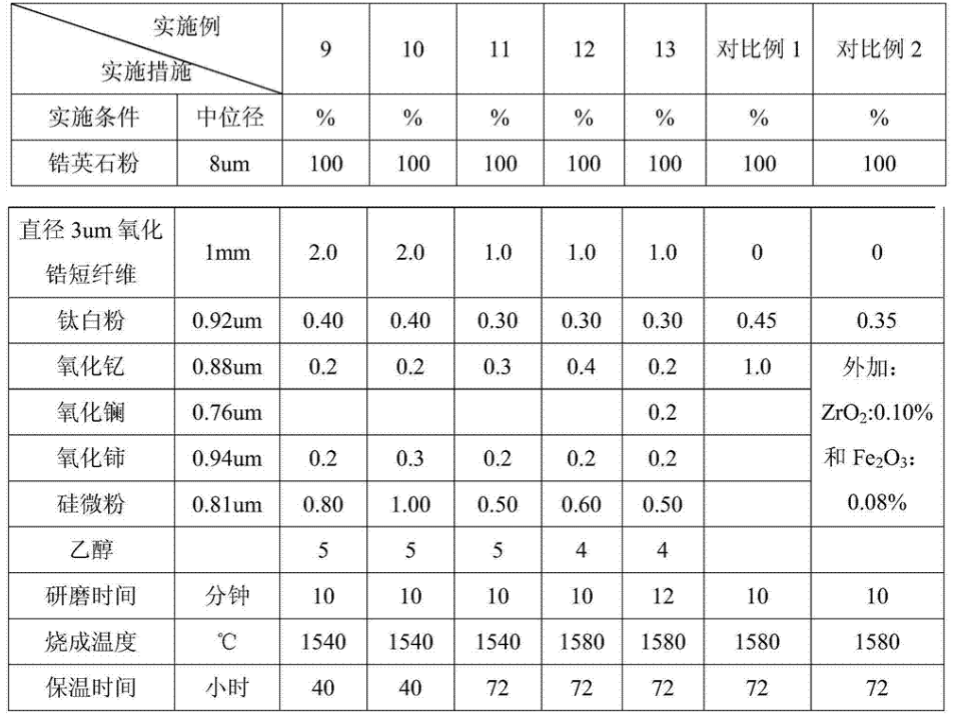

實施例2-13中鋯英石質溢流磚的製備方法均與實施例1相同,實施例2-8所用原料的質量比例、製備過程中的參數見表1;實施例9-13所用原料的比例、製備過程中的參數見表2。檢測方法與實施例1相同,實施例2-8檢測數據見表3的檢測結果;實施例9-13檢測數據見表4的檢測結果。

其中實施例9使用的鋯英石粉中各組分及其組分質量百分比為Al2O3為0.35%、Fe2O3為0.06%、CaO為0.05%、K2O為0.02%,Na2O為0.02%,ZrO2為66.1%,SiO2為33.0%,其餘量的TiO2和P2O5。

對比例1-2

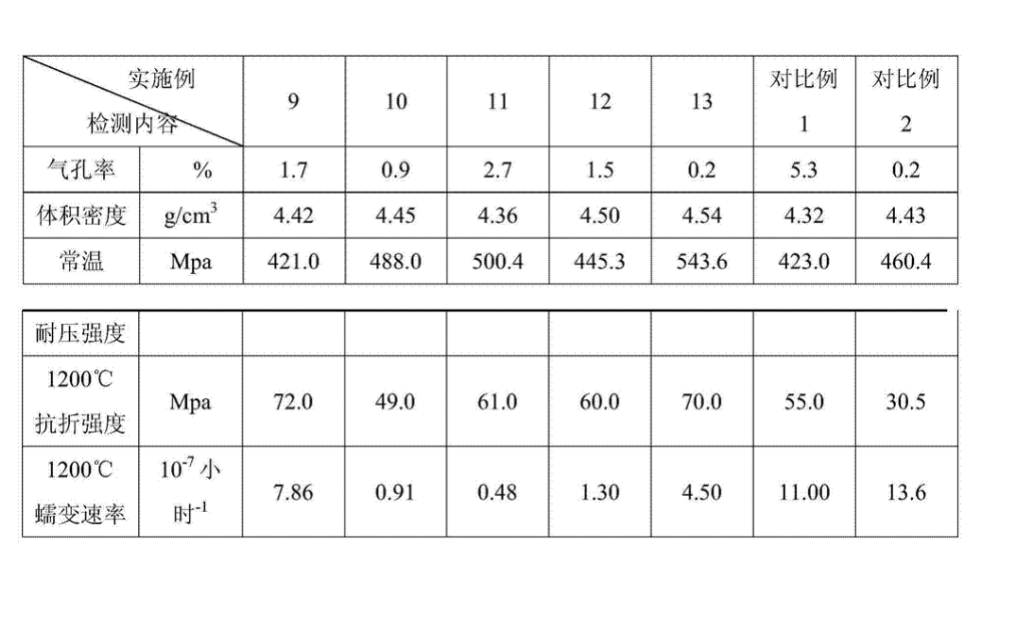

對比例1-2中鋯英石質溢流磚的製備方法均與實施例相同,所用原料的質量比例和製備過程中的參數見表2。檢測方法與實施例1相同,檢測數據見表4的檢測結果。

實施例1添加了氧化鋯短纖維和La2O3,樣品在1200℃下的彎曲蠕變速率為對比例1的30%,實施例3添加了氧化鋯短纖維和CeO2,樣品在1200℃下的彎曲蠕變速率為對比例1的50%,實施例2儘管沒有添加氧化鋯短纖維,其彎曲蠕變速率也僅為對比例1的50%。

實施例4-8添加La2O3與Y2O3複合添加劑;實施例9-12添加了CeO2與Y2O3複合添加劑;實施例13添加La2O3、Y2O3和CeO2三種複合添加劑。其中採用La2O3與Y2O3複合添加劑或CeO2與Y2O3複合添加劑,Y2O3的加入量為La2O3或CeO2質量的1-2倍,且氧化矽粉與氧化鋯短纖維的質量比為0.50時,實施例4和11的彎曲蠕變速率僅為對比例1的二十分之一;同時添加La2O3、Y2O3和CeO2三種複合添加劑的實施例13、或者單獨添加La2O3或CeO2的實施例1、2的1200℃彎曲蠕變速率為3-5×10小時,比對比例1的彎曲蠕變速率也有大幅度改善。實施例9的彎曲蠕變速率也高達7.86×10小時,與坯體中雜質含量略高有關。

另外使用直徑為3微米,長度小於1毫米的氧化鋯短纖維的樣品彎曲蠕變速率略優於使用直徑為6微米,長度小於3毫米氧化鋯短纖維。

以上實施例僅僅是為了揭示該發明的實施過程和有益效果,並不直接限定該發明的範圍。

表1實施例1-8中原料的質量比例和製備過程中的參數(一)

表1

表2實施例9-13和對比例1-2中原料的比例和製備過程中的參數(二)

表2

表3實施例1-8的檢測結果(一)

表3

表4實施例9-13和對比例1-2的檢測結果(二)

表4

榮譽表彰

2017年12月11日,《低蠕變鋯英石質溢流磚及其製備方法》獲得第十九屆中國專利優秀獎。