簡介

英文名稱:

artificial fiber;fiber made from natural polymers

人造纖維

人造纖維人造纖維是

化學纖維的兩大類之一。人造纖維是用某些線型

天然高分子化合物或其衍生物做原料,直接溶解於

溶劑或製備成衍生物後溶解於溶劑生成紡織溶液,之後再經

紡絲加工製得的多種化學纖維的統稱。

分類

再生纖維

再生

纖維素纖維、用纖維素為原料製成的、結構為纖維素II的再生纖維。由於耕地的減少和石油資源的日益枯竭,

天然纖維、合成纖維的產量將會受到越來越多的制約;人們在重視紡織品消費過程中環保性能的同時,對再生纖維素纖維的價值進行了重新認識和發掘。如今再生纖維素纖維的套用已獲得了一個空前的發展機遇。再生纖維素纖維的發展總體上可以分為三個階段,形成了三代產品。第一代是20世紀初為解決棉花短缺而面世的

普通粘膠纖維。第二代是20世紀50年代開始實現工業化生產的

高濕模量粘膠纖維,其主要產品包括

日本研發的虎木棉(後命名為Polynosic)和

美國研發的變化型高濕模量纖維HWM以及蘭精公司80年代後期採用新工藝生產的

Modal纖維。60年代後期開始,由於合纖生產技術的迅速發展,原料來源充足和成本低廉,合成纖維極大地衝擊了再生纖維素纖維的市場地位。許多研究機構和企業更多地關注了新合纖的開發和套用。在此期間,世界再生纖維素纖維的發展趨於停滯。第三代產品是以20世紀90年代推出的短纖Tencel(天絲)、長絲Newcell為代表。受健康環保意識、崇尚自然等因素的影響,人們對再生纖維素纖維有了新的認識,新一代再生纖維素纖維的理化性能也有了充分的改進,因此,再生纖維素纖維的套用重新出現了迅猛的增長。

從天然蛋白質製成的性質類似

羊毛的纖維。羊毛、

蠶絲等為天然蛋白質纖維。1866年英國人E.E.休斯首先成功地從動物膠中制出人造蛋白質纖維。他將動物膠溶於乙酸,在硝酸酯的水溶液中凝固抽絲,然後以亞鐵

鹽溶液脫硝,進一步加工得到蛋白質纖維,但未工業化。1935年

義大利弗雷蒂才用牛乳內提取的乳酪素製成人造羊毛。天然蛋白質製成的蛋白質纖維與羊毛的性質差不多 。基本結構單元都是胺基酸,以醯胺鍵(肽鍵)結合在一起的高分子。比天然羊毛優越之處在於不易皺縮,不易蟲蛀,易保存;缺點是保暖性及柔軟性較天然羊毛差些。

工業生產蛋白質纖維的主要原料是乳酪素、花生蛋白及大豆蛋白等。

纖維素酯纖維

纖維素酯纖維纖維素酯纖維,指從木材、短絨

棉等植物材料中提取得到的纖維素,與有機酸等反應所生成的

纖維素衍生物——纖維素酯為原料製得的、最終纖維大分子

化學結構仍保持纖維素酯結構的纖維均屬之。 蛋白質纖維和其他

天然高分子物纖維。

品種

粘膠纖維

1848年J.默塞發現棉纖維素被濃鹼液浸漬後,化學反應靈敏性增加。此後英國人C.克羅斯和E.貝文用二硫化碳與鹼纖維作用獲得溶解性纖維素黃酸酯,從而製得粘膠纖維。後來出現了離心罐式繞絲器,使粘膠纖維有了工業化生產的條件。

硝酸酯纖維

又稱硝酸

人造絲。1855年,英國人將纖維素硝化後溶解成膠液並擠壓成絲。1884年,脫硝方法研究成功,硝酸法製造人造絲正式投產。

醋酯纖維

將棉短絨在以

冰醋酸為主的試劑中醋化形成纖維素醋酸酯,溶解在三氯甲烷的漿液中經過紡絲獲得三醋酯纖維。如將纖維素醋酸酯局部

皂化,則獲得溶於丙酮的纖維素醋酸酯,紡絲後所得纖維稱二醋酯纖維。

銅氨纖維

採用

氫氧化四氨合銅溶液作溶劑,將棉短絨溶解成漿液紡絲製得的人造絲。絲質精細優美,但成本較高。

人造蛋白纖維

英國人最早研究從動物膠中提取蛋白製造人造蛋白纖維。1935年義大利有人試驗從牛乳中提取乳酪素,製成人造羊毛。此後,一些國家相繼以大豆蛋白、花生蛋白製取人造纖維獲得成功。由於這類纖維的實用性能和製造成本存在問題,產量極少。

纖維面料

人造纖維織物基本上是指粘膠纖維長絲和短纖維織物,即人們所熟知的

人造棉、

人造絲等。此外,也包含部分富纖織物和介與長絲與短纖維間的

中長纖維織物。因此,人纖織物的性能主要由粘膠纖維

特性決定。

人造纖維被

人造纖維被1. 人造棉、人造

絲織物具有手感柔軟、穿著透氣舒適、

染色鮮艷等特點。

2. 人造纖維織物具有很好的吸濕性能,其吸濕性在化纖中最佳。但其濕強很低,僅為乾強的50%左右,且織物縮水率較大,因此在裁剪前應預先縮水為好。

3. 普通

粘膠織物具有懸垂性好,剛度、回

彈性及抗皺性差的特點,因此其服裝保形性差,容易產生折皺。

4. 粘膠纖維織品的耐酸鹼性、耐日光性及耐其它藥品性能均較好。

(二) 人纖織物的品種

人造纖維織物的品種很多,除自身的純紡外,還有許多品種屬於粘膠纖維與其它纖維的

混紡織物或交織物。

人造棉織物

以100%棉型或中長型普通粘膠纖維或富纖為原料織成的織物。如:人

棉布、富纖布等。其中,人

棉布是由100%

粘纖織造而成的平紋組織織物,具有布身薄而柔軟、紗支細、密度小、透氣性好、

染色鮮艷等特點,適宜做夏服與被面,價格便宜。富纖布是用棉型富纖為原料織成的平紋、

斜紋等織物,即富纖細布、富纖

斜紋布或富纖華達呢等,具有許多與粘纖織物相似的特點,所不同的是其染色不夠鮮艷,

手感挺爽且堅牢耐用,適宜做夏裝或童裝

面料。

人造絲織物

以粘膠長絲或富纖長絲為原料織成的

絲綢織物。如:無光紡、有光紡、美麗綢、利亞絨、人絲綃等。這些品種已在“絲型織物”一節中有所敘述,這裡不再贅述。

粘膠纖維

混紡、交織物 這裡主要描述粘膠纖維與合成纖維間或粘纖長絲與短纖維間的混紡、交織產品。

如:滌粘混

紡織品、高捲曲粘膠紡毛織物、中空粘膠針織物等。它們均以高比例的粘纖混合低比例的

滌綸纖維而製得,或各占50%的比例製成。象高捲曲粘膠

仿毛織物是用67%的細旦高捲曲粘膠與33%

滌綸混紡高支紗加工而成,具有手感

豐潤、毛感強、類似於凡立丁的

外觀風格,適合製作女用衣裙、便衣等。羽紗、富春紡則屬人絲與人纖紗或棉紗的交織產品,具有質地堅牢,布面柔滑挺實,價格便宜等特點,常可用做服裝

里料。

總之,人造纖維面料以其優良的吸濕性取勝於其它

化纖面料,但由於其織物下水後會變硬、強力變差,因此洗滌時須注意不要用力揉搓。此外,在裁剪時要將折邊留的寬一些,並需碼邊,以免

紗線滑脫,出現“扒絲”現象。

工藝

以天然聚合物(如纖維素、蛋白質等)為原料,經

化學處理和機械加工而製得的

化學纖維。人造纖維一般具有與

天然纖維相似的性能,有良好的吸濕性、透氣性和染色性能,手感柔軟,富有光澤,是一種重要的

紡織材料。它可以純紡或與羊毛、絲等天然纖維、合成纖維混紡,製得各種

衣料。

粘膠纖維中的強力絲因強度高,抗多次變形性好,可用在工業方面。再生蛋白質纖維具有類似羊毛的性質,可代替羊毛。可用蛋白質與其他纖維接枝共聚或共混以改善其他纖維的性質。1984年,人造纖維的產量約為 3.1Mt,占化學纖維總產量的21.3%。

人造纖維製品

人造纖維製品行業發展

化纖行業的發展主要受上游原材料和下游紡織行業的影響,從上游原料供應看,我國合成纖維的原料進口量隨著經濟的發展不斷下降。這為化學纖維行業的發展帶來了光明。2004年我國紡織品服裝出口額已經達到約900億美元。紡織行業的發展為化纖套用提供了更大的發展空間,且我國在不斷研究開發化學纖維在其他非紡織品的套用。

人造纖維製成的衣服

人造纖維製成的衣服 近幾年我國化學纖維出口數量增大,從2002年到2005年我國化學纖維進口的絕對數量下降,出口數量不斷增大。化纖長絲2004年和2005年分別實現貿易順差1358百萬美元和2119百萬美元,化纖短纖2004年和2005年分別實現貿易順差為134百萬美元和1133百萬美元。由此可見,我國化纖行業的發展總體來說是健康的。

印花技巧

(一)乙酸酯纖維

乙酸酯纖維是由纖維素與乙酸酐反應,得到在一個葡萄糖單元導航具有2-3個乙醯基團的產品,硫酸作為反應的催化劑,加入過量水終止反應,而使乙酸纖維沉澱下來。所得到的片狀物質溶於丙酮或乙酸甲酯,這就是所謂的“乾抻拉”,即當溶解蒸發時,纖維就形成了。對於合成纖維,其交聯鏈段和形狀,可以進行控制。再抻拉可以增加強度,纖維可以得到所需要的扭曲性能。

乙酸酯纖維的密度很大,沒有空隙,抻拉紡織可能使纖維產生許多交聯結,纖維的抻拉可得到高結晶度,因此增加了強度。添加劑可混入粘性溶液,以增加不透明性,同樣,顏料也可以加入到“乾紡”纖維中。

(二)粘膠纖維

粘膠纖維的產量在人造纖維中居首位。它的原料是木材,在中國則以棉短絨占較大比例,其他還有竹、甘蔗渣、麥稈、和蘆葦等。

例如將木材除去非纖維成分制的的纖維素漿,先用18%的氫氧化鈉溶液處理生產鹼纖維素,再在密閉容器中以二硫化碳處理,形成磺酸纖維素鈉,溶於4%-6%可行鈉溶液中成為粘液,將此粘液壓過噴絲頭抽絲,從噴絲頭形成的粘膠細流進入含有無機酸、電解質的凝固浴中變成粘膠纖維。

普通粘膠纖維的性能與棉纖維相比,除吸濕性高、耐磨性好以外,其他如強度、延伸、耐光與耐化學性等勻較差。

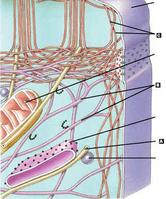

在顯微鏡下,粘膠纖維的縱向剖面一般呈圓形,也有特別製成竹節狀和麥稈狀的。截面有各種形狀,普通粘膠纖維為鋸齒形,強力膠纖維等呈圓形或接近圓形或腰子型。

(三)銅氨纖維

銅氨纖維的製法是將由天然纖維溶於銅氨溶液中,製成濃度很高的纖維素漿,採用漏斗式拉伸紡絲法,溶液從噴絲頭噴出與水溶液一起從紡絲漏斗中流下,大約拉伸至400倍,逐漸固化為絲條。

銅氨纖維的截面不分皮芯層,可將二根或多跟單絲沾在一起,製成無捻絲。其截面呈圓形。銅氨纖維的外觀和手感與蠶絲類似,賦予柔韌性,彈性和懸垂性,其他性質類似於粘膠纖維。隨著粘膠纖維的興起,銅氨纖維曾一度失去競爭能力,因為銅和氨的回收有較大的改進,又重新引起人們認識。

人造纖維可以用於棉花相同的染料進行染色。乙酸酯纖維常用分散染料來染,對於人造纖維,印花時非常普遍的事。根據極性溶解,因為這些溶劑對這些纖維有一定的溶解性,此外,強酸和強鹼也使纖維降解。對於鹼性溶液,三乙酸酯纖維是最穩定的,在室溫下可容許PH值到9.5.在乾洗中,如用三氯乙烯可能引起纖維降解。

人造纖維

人造纖維 人造纖維製品

人造纖維製品 人造纖維製成的衣服

人造纖維製成的衣服

人造纖維

人造纖維 人造纖維製品

人造纖維製品 人造纖維製成的衣服

人造纖維製成的衣服